Навигация

Считаем штучное время

5. Считаем штучное время

Тшт = То + Твс + Тобс + Тф = 0,7 + 0,41 + 0,044 + 0,044 = 1,19 мин.

6. Находим подготовительно – заключительное время

Тп.з.= 4,0 + 2,0 + 3,5 + 0,8 + 0,2 + 0,2 + 0,2 + 0,4 + 0,2 = 11,5 мин.

Операция 030 Фрезерная

Содержание операции: Прорезать 3 – паза 3 мм., оставляя перемычку согласно эскизу.

Исходные данные:

Оборудование – Вертикально – фрезерный станок 6H12П

Приспособление – Головка делительная горизонтальная с задней бабкой, вращающийся центр и фиксатор с эксцентриковым управлением

Мерительный инструмент – Калибр плоский

Режущий и рабочий инструмент – Фреза дисковая трехсторонняя D = 63 мм.;d = 22 мм.;В = 3 мм.;z = 3 мм.ГОСТ 2679 – 93

Обработка - Эмульсия на основе НГЛ-205А(Б) ТУЗ8.101547-2004

L = 55 мм, длина обрабатываемого паза

В = 3 мм, ширина обрабатываемого паза

Расчёт припусков и режимов резания

1 Определяем припуск на обработку:

По чертежу детали для заданного торцаопределяемвеличину межоперационного припуска П, мм

П = 3 мм.

2 Устанавливаем глубину резания t, мм: t = П ;t = 3 мм;

3 Выбираем подачу на оборот Sо:

Sо = Sz · Zи ;

Sz = 0,12; Zи = 36;

гдеSz – подача на зуб фрезы, мм/зуб.

Zи – число зубьев фрезы.

So = 0,12 · 36 = 4,3 мм/об.

4 Определяем скорость резанияV.

V = 41, м/мин.

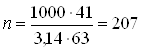

5 Подсчитываем число оборотов шпинделя п:

об/мин.

об/мин.

где π – постоянная;

Dф – диаметр фрезы;

об/мин.

об/мин.

Корректируем по паспорту станка n= 235 об/мин.

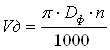

6 Подсчитываем действительную скорость резания Vд, м/мин:

, м/мин

, м/мин

![]() м/мин

м/мин

7 Определяем минутную подачу по принятому числу оборотов шпинделя Sм:

Sм. = Sо. · n, мм/об;

Sм. = 4,3 · 235 = 1010 мм/об;

Корректируем по паспорту станка Sм. = 950 об/мин.

8 Подсчитываем подачу на зуб Sz:

Sz = ![]() , мм/зуб;

, мм/зуб;

Sz = ![]() , мм/зуб;

, мм/зуб;

9 Определяем основное время Т0, мин:

,

,

гдеL – длина пути пройденного обрабатываемой детали одновременно вращающейся фрезы, мм

i - число проходов;

![]() мин.

мин.

ТО = 0,1 · 3 = 0,3 мин. – для 3-х пазов.

Расчет норм времени для 030 Фрезерной

1 Основное время

ТО= 0,3 мин.

2 Вспомогательное время:

2.1. Время на установку и снятие детали

tуст.=0,19 мин.

2.2. Время с вязанное с переходами

tпер.= 0,18 мин.;

2.3. Время контрольных измерений

tк.=0,22 мин.

Находим вспомогательное время

Твс = tуст + tпер + tк;

Твс= 0,19 + 0,18 + 0,22 = 0,59 мин.

3. Находим время на обслуживание

Тобс = (То + Твс) ![]() = (0,3 + 0,59)

= (0,3 + 0,59) ![]() = 0,036 мин.

= 0,036 мин.

4. Находим время на физические нужды

Тф = (То + Твс) ![]() = (0,3 + 0,59)

= (0,3 + 0,59) ![]() = 0,036 мин.

= 0,036 мин.

5. Считаем штучное время

Тшт = То + Твс + Тобс + Тф = 0,3 + 0,59 + 0,036 + 0,036 = 0,96 мин.

6. Находим подготовительно – заключительное время

Тп.з.= 4,0 + 2,0 + 6,0 + 3,0 + 0,2 + 0,2 + 0,3 = 15,7 мин.

Операция 035 Резьбофрезерная

Содержание операции: Нарезать резьбу М52 х 1,5

Исходные данные:

Оборудование – Резьбофрезерный станок модели 5Б63

Приспособление – Оправка кулачковая шпиндельная ГОСТ 17528 – 05

Мерительный инструмент – Калибр кольцо резьбовое проходное

Режущий и рабочий инструмент – Резьбовая гребенчатая насадная фреза

ø 40 мм., L = 31,5 мм. ГОСТ 1336 – 97, обозначение 2672 – 0573

Обработка - Эмульсия на основе НГЛ-205А(Б) ТУЗ8.101547-2004

D= 51,92 мм, наружный диаметр резьбы

d = 50,376 мм, внутренний диаметр резьбы

l = 17 мм, длина обрабатываемой поверхности

Расчёт припусков и режимов резания

1 Определяем припуск на обработку:

По чертежу детали для заданного торца определяем величину межоперационного припуска П, мм

П = h;П = 1,544 мм.

h = ![]() ; h =

; h = ![]() мм.

мм.

2 Устанавливаем глубину резания t, мм: t = П;t = 0,772 мм;

3 Выбираем подачу на зуб фрезы Sz:

Sz = 0,05 мм/об;

4 Определяем скорость резанияV.

V = 36,5, м/мин.

5 Определяем число оборотов шпинделя п:

n = 210 об/мин.

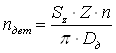

6 Подсчитываем число оборотов детали пдет:

об/мин.

об/мин.

где π – постоянная;

Dд – диаметр детали;

об/мин.

об/мин.

7 Определяем основное время Т0, мин:

, мин.

, мин.

мин.

мин.

Расчет норм времени для 035 Резьбофрезерной

1 Основное время

ТО= 0,9 мин.

2 Вспомогательное время:

2.1. Время на установку и снятие детали

tуст.=0,45 мин.

2.2. Время с вязанное с переходами

tпер.= 0,22 мин.;

2.3. Время контрольных измерений

tк.=0,38 мин.

Находим вспомогательное время

Твс = tуст + tпер + tк;

Твс= 0,45 + 0,22 + 0,38 = 1,05 мин.

3. Находим время на обслуживание

Тобс = (То + Твс) ![]() = (0,9 + 1,05)

= (0,9 + 1,05) ![]() = 0,078 мин.

= 0,078 мин.

4. Находим время на физические нужды

Тф = (То + Твс) ![]() = (0,9 + 1,05)

= (0,9 + 1,05) ![]() = 0,078 мин.

= 0,078 мин.

5. Считаем штучное время

Тшт = То + Твс + Тобс + Тф = 0,9 + 1,05 + 0,078 + 0,078 = 2,11 мин.

6. Находим подготовительно – заключительное время

Тп.з.= 4,0 + 2,0 + 2,5 + 3,0 + 0,2 + 0,2 + 0,3 = 12,2 мин.

Операция 045 Вн. шлифовальная

Содержание операции: Шлифовать ø 32 Н8.

Исходные данные:

Оборудование – Вн. шлифовальный станок модели 3А227

Приспособление – Патрон 3-х кулачковый пневматический ГОСТ 2578 – 83

Мерительный инструмент – Индуктивная пробка

Режущий и рабочий инструмент – Шлифовальный круг из белого электрокорунда ПП28х40х8 24А 10–П С2 7 К5 35 ГОСТ 2424 – 83

Обработка - Эмульсия на основе НГЛ-205А(Б) ТУЗ8.101547-2004

D = 32 мм, диаметр после обработки

d = 31,5 мм, диаметр до обработки

l = 50 мм, длина обрабатываемой поверхности

Расчёт припусков и режимов резания

1 Определяем припуск на обработку:

По чертежу детали для заданного торцаопределяемвеличину межоперационного припуска П, мм

П = D – d; П = 32– 31,5 = 0,5 мм.

2 Устанавливаем глубину резания t, мм: t =![]() ;t =

;t = мм;

мм;

3 Определяем скорость шлифовального кругаVкр.

Vкр = 25, м/сек.

4 Подсчитываем число оборотов шлифовального круга nкр:

об/мин.

об/мин.

где π – постоянная

об/мин.

об/мин.

Корректируем по паспорту станка nкр = 18 000 об/мин.

5 Уточняем скорость шлифовального кругапо принятым оборотам Vкр.

, м/сек.

, м/сек.

![]() м/сек.

м/сек.

6 Определяем скорость вращения деталиVд.

Vд = 15, м/мин.

7 Подсчитываем число оборотов шпинделя п:

![]() об/мин.

об/мин.

об/мин.

об/мин.

Корректируем по паспорту станка n= 250 об/мин.

8 Уточняем скорость детали по принятым оборотам V, м/мин:

![]() , м/мин

, м/мин

![]() м/мин.

м/мин.

9 Определяем продольную подачу круга S0:

Sо = Sд · Вкр ;

Sд = 0,3; Вкр = 40;

гдеSд – подача в долях ширины круга, мм.

Вкр – ширина круга.

Sо = 0,3 · 40 = 12 мм/об;

10 Определяем скорость продольного хода стола станка Vст.

![]() , м/мин.

, м/мин.

![]() м/мин.

м/мин.

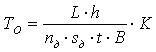

11 Определяем основное время Т0, мин:

,

,

где h – припуск на обработку, мм;

К – коэффициент точности;

мин.

мин.

Расчет норм времени для 045 Вн. шлифовальной

1 Основное время

ТО= 0,12 мин.

2 Вспомогательное время:

2.1. Время на установку и снятие детали

tуст.=0,24 мин.

2.2. Время с вязанное с переходами

tпер.= 0,70 мин.;

2.3. Время контрольных измерений

tк.=0,13 мин.

Находим вспомогательное время

Твс = tуст + tпер + tк;

Твс= 0,24 + 0,70 + 0,13 = 1,07 мин.

3. Находим время на обслуживание

Тобс = (То + Твс) ![]() = (0,12 + 1,07)

= (0,12 + 1,07) ![]() = 0,048 мин.

= 0,048 мин.

4. Находим время на физические нужды

Тф = (То + Твс) ![]() = (0,12 + 1,07)

= (0,12 + 1,07) ![]() = 0,048 мин.

= 0,048 мин.

Похожие работы

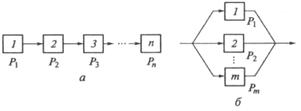

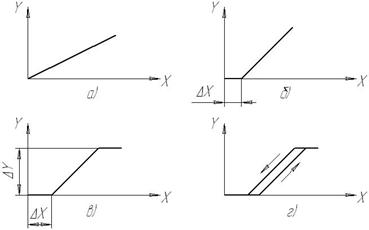

... требований техники безопасности; Выбор вспомогательных устройств осуществляется в зависимости от типа, формы, массы, материала и размеров деталей, технологических схем оборудования и серийности производства. Для обработки деталей типа тел вращения применяются токарно-винторезные станки. При автоматизации производства необходимо применение станков с ЧПУ, поэтому для обеспечения данного условия ...

... В СФЕРЕ ПОДГОТОВКИ ПРОИЗВОДСТВА. Экономия от снижения себестоимости проектирования определяется по формуле: Э’ = (C1 - C2) * А2, где C1 - себестоимость проектирования элемента конструкции или разработки одного технологического процесса при существующем способе проектирования, руб.; С2 - себестоимость проектирования элемента конструкции или разработки одного технологического процесса при ...

... расчеты показали, что существенные различия длительности сборочно-сварочных операций на отдельных РТК делают нецелесообразным создание автоматической линии сварки барабана с единой системой управления. Поэтому решено было организовать роботизированный технологический участок, объединив отдельные РТК общей механизированной транспортной системой с накопителями между ними. Для левого и правого ...

... автооператора строго синхронизировано с работой обслуживаемого оборудования. Автооп-ры могут иметь механические, магнитные, электромагнитные, вакуумные захватные устройства. 11. Транспортно – складские системы автоматизированного производства. Требования, основные виды и примеры исполнений Транспортные устройства автоматизир-ных систем предназначены для перемещения деталей с позиции на позицию ...

0 комментариев