Навигация

Описание назначения детали

1 Описание назначения детали

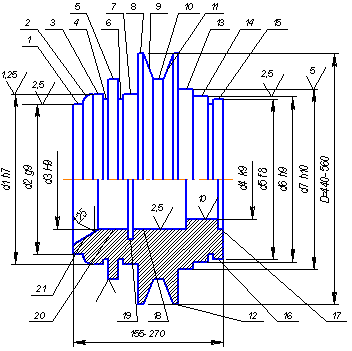

Фланцы служат для ограничения осевых перемещений валов, выполнение изолирующих и декоративных функций.

Заготовками для детали служит прокат (прутки, трубы), отливки, штамповки. Выбор материала зависит от служебного назначения изделия, конфигурации, объема выпуска. Указанное изделие изготавливают из стали, чугуна, бронзы, пластмасс и других материалов. К изделиям типа фланец предъявляют следующие технические требования: точность базирующих поверхностей 6-8-го квалитетов, точность наружных базирующих поверхностей 6-8-го квалитетов; Допуски цилиндричности и круглости ответственных поверхностей 5-6-й степени точности; допуск перпендикулярности торцов осям 6-8-й степени точности.

Заготовками для изделий из стали, рассматриваемой группы являются резаный прокат, если конструктивное изделие имеет небольшие перепады диаметров ступеней; для изделий малых диаметров используют прутки. Штучные заготовки (резаный прокат) обычно используют для изготовления изделий диаметром не более 50 мм. В серийном производстве для деталей со значительным перепадами диаметрами используют штамповку. Штампованные заготовки и трубы применяют в качестве заготовок для изделий со значительными размерами внутренних отверстий.

Обычно наиболее трудоемкой предварительной операции обработки деталей этой группы являются токарная обработка при закреплении заготовки в патроне. В серийном производстве эти операции выполняют на станках с ЧПУ.

2 Определение и характеристика заданного типа производства

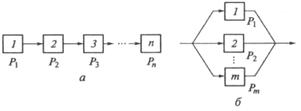

Серийное производство характеризуется ограниченной номенклатурой изделий, изготавливаемых периодически повторяющимися партиями или сериями и сравнительно большим объемом выпуска.

Серийное производство в зависимости от количества изделий в партии и значения коэффициента закрепления операций условно делят на мелко-, средне - и крупносерийное.

В серийном производстве изготавливают металлорежущие станки, насосы, дорожные машины и многое другое. В этом производстве используют как универсальное, так специальное и специализированное оборудование, универсальные и переналаживаемые быстродействующие приспособления, универсальный и специализированный режущий и измерительный инструменты.

В настоящие время в мелко- и среднесерийном производствах широко применяют станки с ЧПУ. Оборудование, как правило, располагают по типам станков, участкам, на большинстве рабочих мест которых можно выполнять аналогичные операции. В этом производстве станки с ЧПУ используют и как отдельные единицы технологического оборудования, так и в составе участков и гибких производственных систем (ГПС).

В крупносерийном производстве применяют, как правило, автоматы различных типов, в том числе с ЧПУ, автоматические линии. Это оборудование оснащают специальными приспособлениями и специальным режущим инструментом. Оборудование располагают в последовательности технологического процесса. За большинством рабочих мест закрепляют определенные операции.

В условиях единичного и серийного производства изготавливаются 70 -75% всей номенклатуры деталей общемашиностроительного применения.

3 Технические условия на материал

Физические свойства стали 45:

1) плотность -![]() 7.814 г/см3;

7.814 г/см3;

2) коэффициент теплопроводности (λ) = 0.162 кал/(см∙сек∙град);

3) коэффициент линейного расширения (α ∙ 106) = 11.649° с-1.

Механические свойства стали 45:

1)предел текучести (σт) = 36 кгс/мм2;

2)предел прочности (σВ) = 64 кгс/мм2;

3)относительное удлинение (δ) = 16%;

4)относительное сужение (ψ) = 40%;

5)ударная вязкость (αн) = 5 кгс∙м/см2;

6)твердость по Бринеллю – НВ<229;

Сталь 45 включает следующие химические элементы: С (0.42-0.5%), Si (0.17-0.37%), Mn (0.5-0.8%), P (не более 0.04%), S (не более 0.04%), Cr (0.25%), Ni (0.25%).

Технологические свойства стали 45:

- коэффициент относительной обрабатываемости ![]() (Р18),

(Р18), ![]() (Т15К6),

(Т15К6), ![]() (Т5К10);

(Т5К10);

- свариваемость Н (низкая);

- прокаливаемость 8-15 (М) - закалка в масле;

- обрабатываемость давлением У (удовлетворительная);

- температурный интервал деформации 1200-800о С

4 Выбор вида заготовки и ее конструкция

1. Определяем массу заготовки:

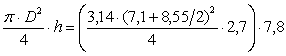

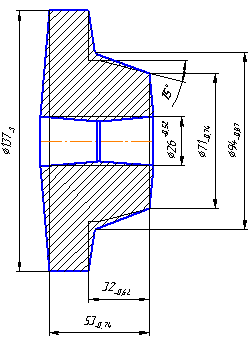

Q1 = V γ =  = 1012 гр. = 1,012 кг. – для ø71 и ø85,5 мм.

= 1012 гр. = 1,012 кг. – для ø71 и ø85,5 мм.

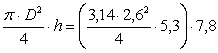

Q2 = V γ =  = 223 гр. = 0,223 кг. – для

= 223 гр. = 0,223 кг. – для

ø85,5 мм.

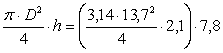

Q3 = V γ =  =2413 гр. = 2,413 кг. – для

=2413 гр. = 2,413 кг. – для

ø137 мм.

Q4 = V γ =  = 219 гр. = 0,219 кг. – для ø26мм.

= 219 гр. = 0,219 кг. – для ø26мм.

МЗаг.= Q1 + Q2 + Q3 – Q4 = 1,012 + 0,223 + 2,413 – 0,219 = 3,430 кг.

где V – объем металла

γ – плотность металла

π – постоянная

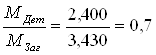

2. Масса детали

МДет = 2,400 кг.

3. Расчет коэффициента использования металла:

КИМ =

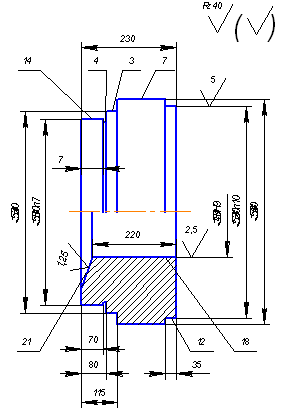

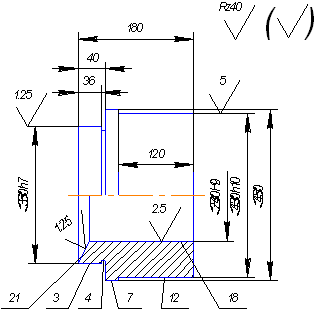

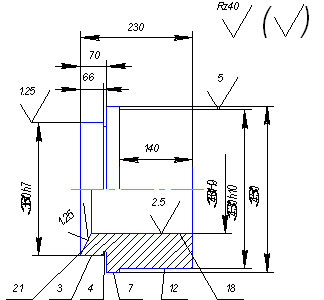

5 Разработка технологического процесса изготовления детали и выбор технологических баз 005 Заготовительная

Отштамповать заготовку

Отштамповать заготовку 010 Токарная

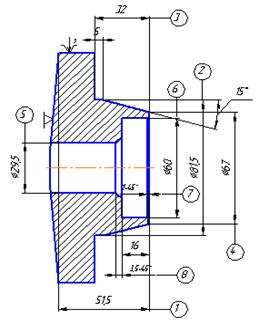

1. Точить торец 1, выдерживая размер 51,5 мм.

2. Точить поверхность 2, выдерживая размер 32 мм.

3. Точить торец 3.

4. Точить конус 15˚, выдерживая ø67 мм.

5. Расточить поверхность 5.

6. Расточить поверхность 6, выдерживая размер 16 мм.

7. Точить фаски 7 и 8: 1х45˚ и 3,5х45˚.

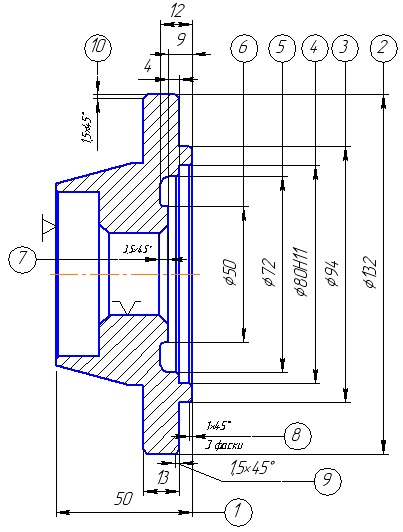

015 Токарная 1. Точить торец 1, выдерживая размер 50 мм. 2. Точить поверхность 2. 3. Точить поверхность 3, выдерживая размер 13 мм с подрезкой торца выдерживая размер 5 мм. 4. Расточить поверхность 4, выдерживая размер 5 мм. 5. Расточить поверхность 5 и 6, выдерживая размеры согласно чертежу. 6. Точить фаску 3,5х45˚ и 3 фаски 1х45˚ . 7. Точить 2 фаски 1,5х45˚ . 020 Сверлильная

1. Точить торец 1, выдерживая размер 50 мм. 2. Точить поверхность 2. 3. Точить поверхность 3, выдерживая размер 13 мм с подрезкой торца выдерживая размер 5 мм. 4. Расточить поверхность 4, выдерживая размер 5 мм. 5. Расточить поверхность 5 и 6, выдерживая размеры согласно чертежу. 6. Точить фаску 3,5х45˚ и 3 фаски 1х45˚ . 7. Точить 2 фаски 1,5х45˚ . 020 Сверлильная  1. Сверлить 4 отверстия под М10-Н7. 2. Зенковать 4 фаски 1,5х45 . 3. Нарезать 4 резьбы М10-Н7.

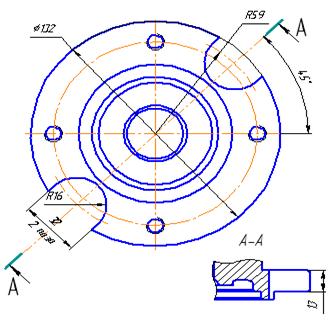

1. Сверлить 4 отверстия под М10-Н7. 2. Зенковать 4 фаски 1,5х45 . 3. Нарезать 4 резьбы М10-Н7. 025 Фрезерная

1. Сверлить 4 отверстия под М10-Н7. 2. Зенковать 4 фаски 1,5х45 .

1. Сверлить 4 отверстия под М10-Н7. 2. Зенковать 4 фаски 1,5х45 . Похожие работы

... требований техники безопасности; Выбор вспомогательных устройств осуществляется в зависимости от типа, формы, массы, материала и размеров деталей, технологических схем оборудования и серийности производства. Для обработки деталей типа тел вращения применяются токарно-винторезные станки. При автоматизации производства необходимо применение станков с ЧПУ, поэтому для обеспечения данного условия ...

... В СФЕРЕ ПОДГОТОВКИ ПРОИЗВОДСТВА. Экономия от снижения себестоимости проектирования определяется по формуле: Э’ = (C1 - C2) * А2, где C1 - себестоимость проектирования элемента конструкции или разработки одного технологического процесса при существующем способе проектирования, руб.; С2 - себестоимость проектирования элемента конструкции или разработки одного технологического процесса при ...

... расчеты показали, что существенные различия длительности сборочно-сварочных операций на отдельных РТК делают нецелесообразным создание автоматической линии сварки барабана с единой системой управления. Поэтому решено было организовать роботизированный технологический участок, объединив отдельные РТК общей механизированной транспортной системой с накопителями между ними. Для левого и правого ...

... автооператора строго синхронизировано с работой обслуживаемого оборудования. Автооп-ры могут иметь механические, магнитные, электромагнитные, вакуумные захватные устройства. 11. Транспортно – складские системы автоматизированного производства. Требования, основные виды и примеры исполнений Транспортные устройства автоматизир-ных систем предназначены для перемещения деталей с позиции на позицию ...

0 комментариев