Навигация

Определение типа производства и обоснование формы организации производственного процесса

7.1.2. Определение типа производства и обоснование формы организации производственного процесса.

Разработке организационно-плановых вопросов предшествует установление типа производства и формы его организации [ ].

Установить тип производства можно по коэффициенту закрепления операций (ηз.о.). Для определения числового значения этого коэффициента надо предварительно рассчитать средний производственный такт (с) и среднее штучное время изготовления детали по всем операциям (tшт.с.).

ηз.о. = с/tшт.с., (7.1)

с = Fдс / Nr, (7.2)

Fдс = Fнηр, (7.3)

Fн = (FрдТсм-FnnТск)h60, (7.4)

, (7.5)

, (7.5)

где Fд – номинальный фонд рабочего времени оборудования (рабочих мест) в плановой периоде при заданном режиме работы, мин;

Fдс – действительный фонд рабочего времени оборудования в плановом году, мин;

Nr – годовой объем выпуска деталей по заданию, Nr = 7200 шт;

h – число рабочих смен в день, h = 2;

Fрд, Fnn – количество рабочих и предпраздничных дней в году;

Tсм – продолжительность рабочей смены, Tсм = 8,2 часа;

Тск – количество часов, на которые сокращается рабочая смена в предпраздничные дни, Тск = 1 час;

ηр – коэффициент, учитывающий потери времени на ремонт оборудования, при h = 2 принимаем ηр = 0,97;

tшт.i – норма штучного времени на i-й операции;

m – число операций.

Производим расчет для мая 2002 года.

Производим расчет для мая 2002 года.

Fн = (2518,2-51)260 = 246384 мин

Fдс =2463840,97 = 238992,5 мин

tшт.с = 84,78/12 = 7,06 мин

с = 238992,5/7200 = 33,19 мин/шт

ηз.о. = 33,19/7,06 = 4,7 мин

Так как 1 < ηз.о < 4,7, то производство будет крупносерийным.

Следует проектировать серийной участок, так как ηз.о > 2.

7.1.3. Организация участка серийного производства.

7.1.3. Организация участка серийного производства.

Важнейшими календарно-плановыми нормативами в серийном производстве являются: размер партии деталей, периодичность (ритм) их запуска в производство, длительность производственного цикла изготовления деталей, величина задела.

Посчитаем месячный объем выпуска детали.

Nм = NrFдс.м/Fдс.г, (7.6)

Nм = 720018973,2/238992,5 = 570 шт.

Размер партии деталей, запускаемый одновременно в производство, рассчитывается по среднему соотношению подготовительно-заключительного времени к штучному.

nд = tп.з.с./tшт.сηд.п., (7.7)

где nд – размер партии деталей, шт

tп.з.с. – среднее подготовительно-заключительное время, мин

tшт.с – среднее штучное время, мин

ηд.п. – коэффициент допустимых потерь на переналадку оборудования, принимаем для среднесерийного производства ηд.п. = 0,02

nд = 6,76/7,060,02 = 50,1 шт.

Предварительный размер партии деталей корректируем так, чтобы он был кратным месячному объему выпуска. Принимаем nд = 57 шт.

Определив размер партии деталей и зная объем выпуска деталей в месяц, устанавливаем сколько раз в течении месяца будет повторятся запуск (Qз) этой партии:

Определив размер партии деталей и зная объем выпуска деталей в месяц, устанавливаем сколько раз в течении месяца будет повторятся запуск (Qз) этой партии:

Qз = Nм/nд, (7.8)

Qз = 570/57=10

Затем определяем какова будет периодичность повторения (ритм) запуска:

Rn = Fрд/Q, (7.9)

Rn = 20/10 = 2 дн.

Далее рассчитываем штучно-калькуляционное время (tк), по каждой операции по формуле:

tкi = tшт+tп.з/nд, (7.10)

tk1 = 2,5+3,2/57 = 2,55 мин

tk2 = 2,86+6,3/57= 2,97 мин

tk3 = 12,68+5,9/57= 12,78 мин

tk4 = 14,45+12,5/57 = 14,66 мин

tk5 = 16,56+12,5/57=16,79 мин

tk6 = 10,55+8,4/57 = 10,69 мин

tk7 = 9,25+7,2/57 = 9,37 мин

tk8 = 2,5+4,4/57 = 2,57 мин

tk9 = 2,06+4,8/57 = 2,14 мин

tk10 = 7,95+6,1/57 = 6,05 мин

tk11 = 2,64+5,1/57 = 2,72 мин

tk12 = 2,78+4,8/57 = 2,86 мин

tk = 86,15 мин

tkср. = 7,17 мин

Для определения календарных сроков выпуска и запуска партии деталей в производство и построения графика работы участка необходимо определить  длительность производственного цикла в зависимости от принятой формы ее движения по операциям технологического процесса.

длительность производственного цикла в зависимости от принятой формы ее движения по операциям технологического процесса.

Определяем длительность производственного цикла для параллельно-последовательного вида движения.

, (7.11)

, (7.11)

где Тц – длительность производственного цикла изготовления партии деталей, раб.дней

tкл – штучно-калькуляционное время обработки детали на i-й операции, мин

nтр – величина транспортной партии, шт

tест – время естественных процессов, мин

Sпi – количество параллельно работающих рабочих мест i-й операции

tмд – время межоперационного пролеживания партии деталей, принимаем для крупносерийного производства 0,55 дня.

![]() = 6,9 дн.

= 6,9 дн.

Рассчитаем общую величину задела на участке по формуле:

Zд = NдТц, (7.12)

где Nд – дневной выпуск деталей, шт.

Zд = 28,56,9 = 196 шт.

Количество рабочих мест и рабочих по каждой операции технологического процесса, а также соответствующие коэффициенты их использования. Результаты расчетов сводим в таблицу.

Количество рабочих мест и рабочих по каждой операции технологического процесса, а также соответствующие коэффициенты их использования. Результаты расчетов сводим в таблицу.

Количество рабочих мест на участке (Sp) определяем по формуле:

Sp = tкNг/Fдс60, (7.13)

Sp1 = 2,557200/398360 = 0,07

Sp2 = 2,977200 / 398360 = 0,08

Sp3 = 12,787200/398360 = 0,36

Sp4 = 14,667200/398360 = 0,42

Sp5 = 16,797200/398360 = 0,46

Sp6 = 10,697200/398360 = 0,32

Sp7 = 9,377200/398360 = 0,28

Sp8 = 2,577200/398360 = 0,07

Sp9 = 2,147200/398360 = 0,06

Sp10 = 6,057200/398360 = 0,18

Sp11 = 2,727200/398360 = 0,08

Sp12 = 2,867200/398360 = 0,08

Sp = 2,54

Коэффициент использования рабочих мест определяется отношением их расчетного числа к принятому.

Расчетное количество рабочих (Wp) рассчитываем по каждой операции по формуле:

![]() , (7.14)

, (7.14)

Fдр = Fипр, (7.15)

где Sn – принятое количество рабочих мест

Fдр – действительный годовой фонд рабочего времени одного рабочего, час.

Fдр – действительный годовой фонд рабочего времени одного рабочего, час.

Fдр = 4106,40,9 = 3695,8 час

пр - коэффициент, учитывающий потери рабочего времени рабочих в связи с отпусками и болезнями, принимаем пp = 0,9;

пр - коэффициент, учитывающий потери рабочего времени рабочих в связи с отпусками и болезнями, принимаем пp = 0,9;

ис - коэффициент использования рабочих мест;

м - коэффициент многостаночного обслуживания, принимаем для крупносерийного производства м = 1,5.

Принятое количество рабочих мест определяется по каждой операции путем округления расчетного количества до ближайшего большего числа с учетом сменности работы, а затем данные суммируются. Коэффициент использования рабочих (пp) определяется, как отношение их расчетного числа к принятому.

Таблица 7.2.

Количество рабочих мест и рабочих на участке.

| № | Расчетное кол-во рабочих мест Sp | Принятое число рабочих мест Sn | Коэфи-циент исполь-зования рабочего места ис | Расчетное кол-во рабочих Wp | Принятое число рабочих | Коэффи-циент исполь-зования рабочих ир |

| 1 | 0,07 | 1 | 0,07 | 0,05 | 2 | 0,03 |

| 2 | 0,08 | 1 | 0,08 | 0,06 | 2 | 0,03 |

| 3 | 0,36 | 1 | 0,36 | 0,81 | 2 | 0,40 |

| 4 | 0,42 | 1 | 0,42 | 0,83 | 2 | 0,42 |

| 5 | 0,46 | 1 | 0,46 | 0,41 | 2 | 0,20 |

| 6 | 0,32 | 1 | 0,32 | 0,26 | 2 | 0,13 |

| 7 | 0,28 | 1 | 0,28 | 0,23 | 2 | 0,11 |

| 8 | 0,07 | 1 | 0,07 | 0,05 | 2 | 0,02 |

| 9 | 0,06 | 1 | 0,06 | 0,04 | 2 | 0,02 |

| 10 | 0,18 | 1 | 0,18 | 0,14 | 2 | 0,07 |

| 11 | 0,08 | 1 | 0,08 | 0,06 | 2 | 0,03 |

| 12 | 0,08 | 1 | 0,08 | 0,06 | 2 | 0,03 |

| Итого: | 12 | Ср. 0,18 | 3,00 | 24 | Ср. 0,14 |

Стандарт-план

запуска-выпуска

партии деталей

и изменения

задела на участке.

Стандарт-план

запуска-выпуска

партии деталей

и изменения

задела на участке.

| Наименование детали | Месячный выпуск, шт. (Nм) | Дневной выпуск, шт. (Nд) | Количество деалей в партии, шт. (nд) | Длительность произв. цикла, дн. (Тц) | Период повт. запуска, дн. (Rn) | Количество дет. на начало месяца | Май 2002 г. | Июнь | ||||||||||||||||||||||||||||||||

| Календарные дни | ||||||||||||||||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 31 | 1 | 2 | 3 | |||||||

| Картер | 570 | 29 | 57 | 6,9 | 2 | 157 | ||||||||||||||||||||||||||||||||||

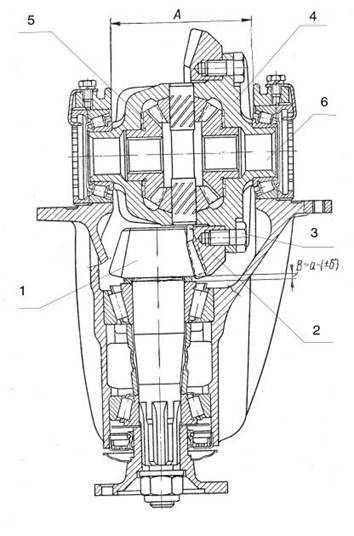

рис. 7.1

7.2.

Оценка экономической

эффективности

работы участка.

7.2.

Оценка экономической

эффективности

работы участка.

7.2.1. Определение стоимости основных фондов и амортизационных отчислений.

Стоимость основных фондов для базового и проектного вариантов рассчитываются по следующим группам:

1. Здания, включая санитарно-технические устройства и сети промышленных проводок (отопление, вентиляция, водопровод, канализация освещение и др.).

2. Производственное оборудование.

3. Энергетическое оборудование.

4. Подъемно-транспортное оборудование.

5. Инструменты и приспособления.

6. Производственный и хозяйственный инвентарь.

При определении стоимости зданий необходимо учитывать производственную площадь, занимаемую оборудованием, включая площадь проходов и проездов средствами наземного межоперационного транспорта и т.п., а также соответствующую долю конторских и бытовых помещений.

Определим производственную площадь из расчета 15…25 м2 на один средний станок, 40…50 м2 на один крупный станок и 15…25 м2 на одно слесарное или контрольное место.

Sпр = 445+720+115 = 335 м2

Площадь конторских и бытовых помещений принимаем в размере 25% от производственной площади.

Sвсп = 25% от 335 =84 м2, (7.16)

Общая площадь здания:

Sобщ. = Sпр+Sвсп, (7.17)

Sобщ. = 335+84 = 419 м2

Общую стоимость здания определяем по наружной площади, которую принимаем 1,05 от внутренней (расчетной) площади.

Собщ

= 51004191,05

= 2243745 руб.

Собщ

= 51004191,05

= 2243745 руб.

С учётом среднего коэффициента станков:

Собщ = 22437450,21 = 471186 руб.

Стоимость производственного оборудования (балансовая) определяется исходя из его количества по видам, оптовой цены по прейскуранту и затрат на транспортно-заготовительные и монтажные работы в размере 15% от цены. Расчеты сводим в таблицу.

Таблица 7.3.

Расчет

стоимости и

мощности

производственного

оборудования.

Расчет

стоимости и

мощности

производственного

оборудования.

| № п/п | Наименование марка оборудования | Цена за единицу, | Мощность единицы | Кол-во единиц, шт. | Коэффи-циент исполь-зования | Стоимость оборудо-вания, руб. | Мощность оборудования, кВт |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | Продольно фрезерный станок 6622 | 552000 | 30 | 2 | 0,38 0,28 | 364320 | 19,8 |

| 2 | Горизонтально фрезерный станок 6Н13 | 192600 | 13 | 2 | 0,07 0,07 | 26964 | 1,82 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 3. | Радиально сверлильный станок 2Н55 | 275400 | 4 | 1 | 0,86 | 236844 | 3.44 |

| 4. | Специальный сверлильный станок АМ-517 | 320100 | 6,3 | 3 | 0,28 0,06 0,18 | 166452 | 3,27 |

| 5. | Агрегатный станок АСФРН-1600 | 414000 | 10 | 2 | 0,44 0,5 | 389160 | 5,92 |

| 6. | Моечная машина | 36000 | 1,5 | 1 | 0,08 | 2880 | 0.12 |

| Всего: | 1186620 | 34,37 | |||||

Стоимость

энергетического

оборудования

определяется

укрупненно

из расчета 1400

руб. на киловатт-час

установленной

мощности.

Стоимость

энергетического

оборудования

определяется

укрупненно

из расчета 1400

руб. на киловатт-час

установленной

мощности.

Стоимость подъемно-транспортного оборудования определяется по его оптовой цене с учетом затрат на транспортно-заготовительные и монтажные работы в размере 25% от цены.

Стоимость инструментов и приспособлений (включенных в основные фонды) можно принять в размере 10% от балансовой стоимости производственного оборудования.

Стоимость производственного и хозяйственного инвентаря может быть принята в размере 3% от стоимости производственного оборудования и здания.

Расчеты заносим в таблицу.

Таблица 7.4.

Расчет стоимости

и мощности

грузоподъемного

и транспортного

оборудования

| № п/п | Наименование оборудования | Цена за ед., | Мощность единицы оборудова-ния, руб. | Кол-во ед., шт. | Стоимость оборудования, руб. | Мощность оборудо-вания, |

| 1 | Кран мостовой, | 188000 | 36 | 2 | 376000 | 72 |

| 2 | Тельфер электрический, | 40000 | 1,5 | 2 | 80000 | 3 |

| 3 | Электрокар, | 30000 | 2 | 4 | 60000 | 8 |

| Всего: | 516000+25%∙ | 14,94 | ||||

мощ.об. = 49,31 кВт

мощ.ст. = 34,37 кВт

Таблица 7.5.

Расчет

стоимости

основных фондов

и амортизационных

отчислений

Расчет

стоимости

основных фондов

и амортизационных

отчислений

| № п/п | Наименование групп основных фондов | Балансовая стоимость основных фондов | Амортизационные отчисления | ||

| Расчет или ссылка | Сумма, руб. | Норма амортиза-ционных отчислений | Годовая сумма амортизационных отчислений, руб. | ||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | Здания | п. 7.2.1 | 471186 | 2,6% | 14000 |

| 2 | Производственное оборудование | 1186620 | 1364613 | 11% | 150107,43 |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 3 | Энергетическое оборудование | 1400 | 69034 | 6,4% | 4418,17 |

| 4 | Подъемно-транспортное оборудование | 116100 | 145125 | 8,4% для кр. 16,6% | 24090,75 |

| 5 | Инструменты и приспособления | 1364613 0,1 | 136461,3 | 20% | 27292,26 |

| 6 | Производственный и хозяйственный инвентарь | 47186 0,003 | 3701,41 | 12,5 | 444,17 |

| Всего: | 2190120,71 | ||||

Похожие работы

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

... , ведении войны, обороне и т.д. Таким образом, культура - это класс символизированных предметов и явлений, рассматриваемых в экстрасоматическом контексте. До появления культурологии в процессе расширения сферы наукиi натуралистическое (т.е. немифологическое, нетеологическое) объяснение поведения людей носило биологический, психологический или социологический характер. Соответственно то или иное ...

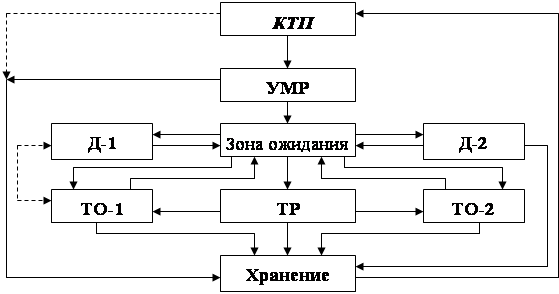

... современных технологий и прогрессивного ремонтно–технологического оборудования. Целью данного проекта является повышение эксплуатационной и технической надежности автомобилей, за счет совершенствования организации и повышения уровня технического обслуживания и ремонта на ООО “ИГАТП”, для дальнейшего экономического развития предприятия и повышения его конкурентоспособности. 2. ОРГАНИЗАЦИЯ И ...

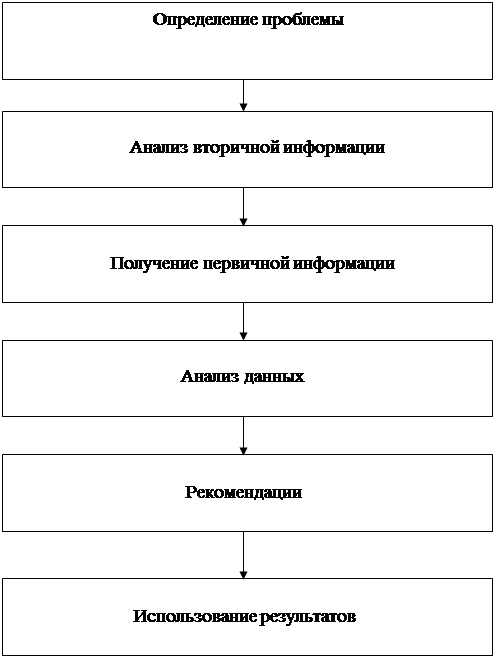

... и др. в продвижении 86 67 Анализ ценообразования 91 90 Анализ воздействия на экологию 37 35 Анализ эффективности рекламных объявлений 86 67 Определение проблемы – это формулирование предмета маркетингового исследования. Без этого можно собрать ненужную и дорогостоящую информацию и скорее запутать, чем прояснить, проблемы. Хорошее выполнение этой операции ориентирует на сбор и ...

0 комментариев