Навигация

Расчет режимов резания

2.7.4. Расчет режимов резания

Режимы резания устанавливаются в зависимости от требуемой точности и качества обрабатываемых поверхностей, а также исходя из условий минимально возможной себестоимости и наибольшей производительности.

В настоящее время применяются, как правило, две методики по расчёту режимов обработки: расчётно-аналитический метод и по нормативным данным. В первом случае используется методика изложенная в [ ], во втором пользуются справочником [ ].

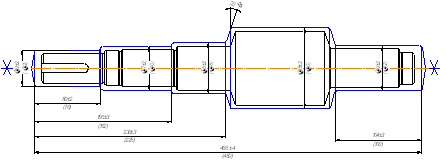

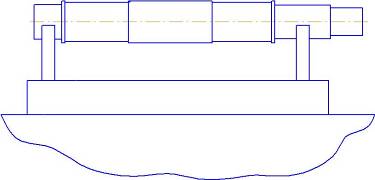

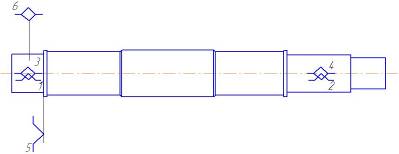

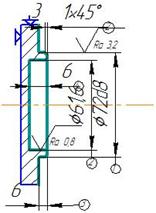

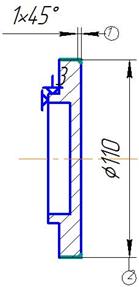

Рассмотрим подробно методику назначения режимов резания расчётно-аналитическим методом на примере 005 операции рассматриваемого технологического процесса (операционный эскиз смотреть в приложении). Ведётся токарная обработка наружного диаметра (Ø189мм) зубчатого колеса (позиция IV).

Глубина резания t = 1 мм. Согласно методике изложенной в [19], скорость резания определим по зависимости вида:

V = CVKV / (Tmtxsy), (2.56)

где КV – поправочный коэффициент представляющий собой произведения ряда коэффициентов, а именно:

КМV - учитывает влияние материала заготовки, КМV = КГ (750/GВ)nv;

КГ – характеризует группу стали по обрабатываемости, КГ = 1,0;

GВ – предел прочности обрабатываемого материала, GВ = 620 МПа;

КnV – коэффициент отражающий фактическое состояние поверхности заготовки, КnV = 0,8;

КИV - коэффициент учитывающий качество материала режущего инструмента, КИV = 0,65;

КТИ – учитывает изменение стойкости при многоинструментальной обработке, КТИ = 1,7;

Таким образом:

КV = 1,0 (750/620)1,0 ×0,8×0,65×1,7 = 1,07.

CV – поправочный коэффициент, CV = 420;

Т – величина периода стойкости инструмента, в нашем случае принимается равной 240 мин;

S – величина подачи, назначается в соответствии с глубиной резания, S = 0,26 мм/об;

m,x,y–показатели степени, назначаются согласно рекомендациям в [19], m = 0.2, x = 0.15, y = 0.2.

Таким образом значение скорости резания определится, как:

V = 420×1,07 / (2400,2 × 10,15 × 0,260,2) = 197 м/мин.

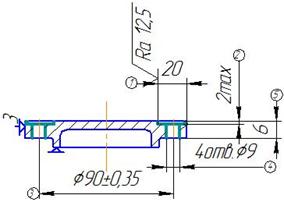

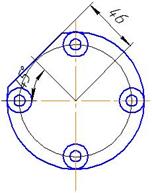

В качестве примера назначения режимов обработки на основании нормативных данных рассмотрим процесс зенкерования отверстия (Ø47 мм), операция 005, позиция III. Согласно методике изложенной в [ ] скорость резания определяется из следующей зависимости:

V = Vтабл. К1 К2 К3, (2.57)

где Vтабл. – скорость резания определяемая по таблице, Vтабл. = 58 м/мин;

К1 – коэффициент, зависящий от обрабатываемого материала, К1 = 1,0;

К2 - коэффициент, зависящий от отношения принятой подачи к подаче, указанной в таблице, Sтабл = 0,48 мм/об, Sпр = 0,5 мм/об, значит 0,5 / 0,48 = 1,04, соответственно К2 = 1,05;

К3 - коэффициент, зависящий от стойкости инструмента, Т = 240 мин, значит К3 = 0,8.

Вследствие того, что зенкерование идёт по корке, то Vтабл. Уменьшаем на 20% и получаем, что Vтабл. = 48 м/мин.

Окончательно получим:

V = 48×1,1×1,05×0,8 = 45 м/мин,

Что соответствует n = 300 об/мин.

Режимы резания для остальных операции механической обработки будем назначать, руководствуясь нормативами [ ], результаты расчётов сведены в таблице 2.7.

Таблица 2.7. – Режимы резания (расчётные)| Базовый вариант | Предлагаемый вариант | ||||||

| № опер. | № пер. | t, мм | S, мм/об | V, м/мин | t, мм | S, мм/об | V, м/мин |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 005 | II | 1,6 | 0,313 | 95 | 0,75 | 0,31 | 150 |

| III | 6 | 0,481 | 25,7 | 3,5 | 0,50 | 45 | |

| IV | 1,5 | 0,313 | 95 | 1 | 0,31 | 148,4 | |

| V | 4 | 0,313 | 95 | 0,75 | 0,31 | 150 | |

| VI | 0,7 | 0,267 | 93 | 6 | 0,26 | 106,8 | |

| VII | 0,9 | 0,267 | 92 | 1,8 | 0,26 | 79,5 | |

| VIII | 0,6 | 0,267 | 93 | 6 | 0,26 | 88,6 | |

| 010 | - | - | 2 | - | - | 3 | |

| 015 | Продольн. | 0,8 | 0,16 | 83,1 | 0,8 | 0,31 | 148 |

| Поперечн. | 0,5 | 0,2 | 83,1 | 0,5 | 0,2 | 149 | |

| 025 | 10,125 | 2,6/6,5 | 31,4 | 10,125 | 2,6/6,5 | 88,5 | |

| 035 | 0,5 | - | tZ=1,26 c/зуб | 0,5 | - | tZ=1,0 c/зуб | |

| 045 | 1,5 | 2 об.заг/мин | 50 | 1,5 | 2 об.заг/мин | 54 | |

| 050 | 0,22 | 0,7 | 113 | 0,22 | 0,8 | 113 | |

| 065 | - | - | 15 | - | - | 15 | |

| 070 | - | - | - | - | |||

| 75 | 0,015 | - | 149 | 0,015 | - | 149 | |

Анализируя результаты таблицы можно утверждать, что применения более совершенных инструментальных материалов позволяет работать с более высокими режимами, а это в свою очередь открывает новые пути возможного повышения производительности и снижения себестоимости продукции. Приведенные результаты должны быть откорректированы в соответствии с технологическими возможностями используемого оборудования.

Похожие работы

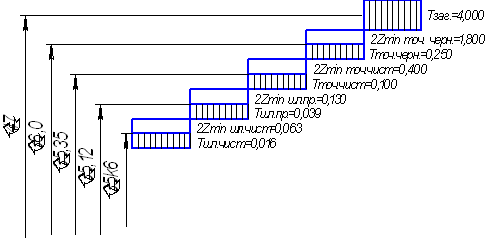

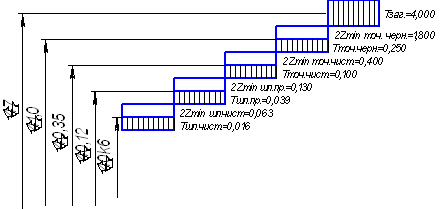

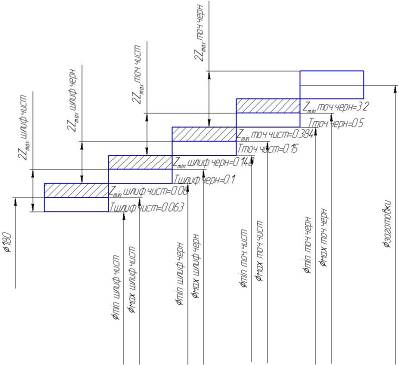

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

... выбора технологического оснащения В состав технологического оснащения входит оборудование и технологическая оснастка – установочные приспособления, режущий, мерительный и вспомогательный инструменты. Выбор станочного оборудования является одной из важнейших задач при разработке техпроцесса механической обработки заготовки. От правильности его выбора зависит производительность изготовления ...

... поковка. Группа стали – М2; Степень сложности – С2; Класс точности – Т4; Исходный индекс – 14. Метод получения заготовки – штамповка в закрытых штампах. Разработка маршрутного технологического процесса 05 Заготовительная Горячая штамповка 10 Фрезерно-центровальная А. Установить и снять заготовку 1. Фрезеровать торцы выдерживая размер 1401 мм Центровать отверстия В4 15 ...

... ;110 Æ113,4 7 Æ72 Æ75,2 10 Æ62 Æ58,4 6. Разработка маршрутно-технологического процесса При разработке маршрутно-технологического процесса решаются следующие задачи: 1. устанавливается последовательность операций обработки заготовки 2. выбирается технологическая база. При этом нужно стремиться к ...

0 комментариев