Навигация

Расчёт припусков

2.7.3. Расчёт припусков

В настоящее время существует два метода определения припусков: опытно-статистический и расчётно-аналитический.

В первом случае величина припуска устанавливается по данным таблиц на всю обработку без распределения припусков по операциям. Для этого используются соответствующие ГОСТы в которых приведены номинальные значения припусков, которые в свою очередь являются несколько завышенными. Они не отражают полной реальной ситуации в каждом конкретном случае обработки.

В крупносерийном и массовом производствах применяют как правило расчётно-аналитический метод определения припусков. В качестве примера рассмотрим назначения припусков на охватываемую и охватывающую поверхности по методике изложенной в [ ].

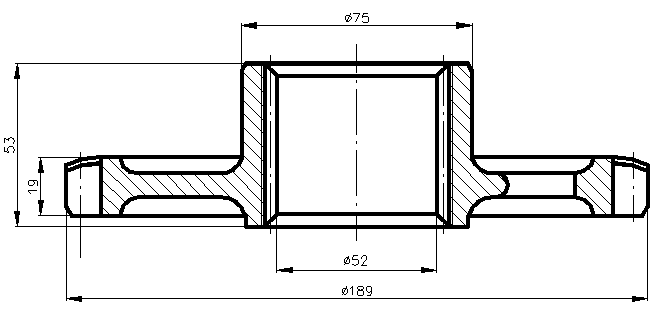

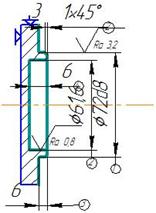

1) Расчёт припуска на наружный диаметр зубчатого венца 189 мм:

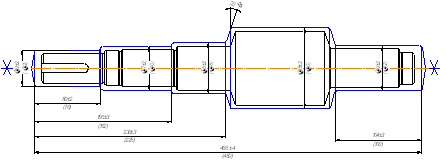

Обработка наружного диаметра осуществляется на 005 и 015 операциях, операционные эскизы обработки представлены в приложении.

Исходными данными для расчёта припусков по ГОСТ 7505-89 являются:

1) Масса детали – 3,045 кг;

2) Группа стали – М2;

3) Класс точности – Т3;

4) Степень сложности – С2;

5) Исходный индекс – 11.

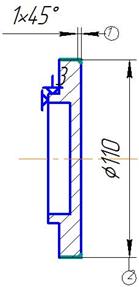

Рисунок 2.8. – Эскиз детали

Кроме этого исходными данными для расчёта являются: величина шероховатости поверхности Rz и глубина дефектного слоя h (табл. 4.25, [ ]), суммарное пространственное отклонение для заготовки данного типа, определяется по зависимости вида:

![]() (2.51)

(2.51)

где ρкор – величина коробления заготовки;

![]() мм табл. 4.29, [ ];

мм табл. 4.29, [ ];

погрешность установки заготовки при обработке определяется из выражения:

![]() (2.52)

(2.52)

где εб – погрешность базирования;

εз – погрешность закрепления.

![]() мкм,

мкм,

Погрешности заготовки вследствие их копирования при обработке частично сохраняются на обрабатываемой детали пропорционально коэффициенту уменьшения погрешности Ку = 0,06 – при обдирочной обработке, Ку = 0,05 – при получистовой обработке . Минимальное значение межоперационного припуска определим по формуле:

![]() (2.53)

(2.53)

Минимальный припуск под черновое точение:

![]() ;

;

Минимальный припуск под получистовое точение:

![]() ;

;

Расчетный размер:

dp1 = 188,54 мм;

dp2 = 188,54 + 472 = 189,01 мм;

dp3 = 189,01 + 2,004 = 191,02 мм;

Рассчитаем общий номинальный припуск и номинальный допуск заготовки:

Z0 ном = Z0 min+ Нз - Нд = 2,46 + 0,9 – 0,46 = 2,9 мм; (2.54)

dз ном = d0 ном + Z0 ном = 189+2,9 = 191,9 мм. (2.55)

Проверяем правильность выполнения расчетов:

2Zi max - 2Zi min = dDi-1 - dDi;

0,7 – 0,46 = 0,4 – 0,16;

4,1 – 2,0 = 2,5 – 0,4;

Условия выполняются. Расчеты выполнены, верно.

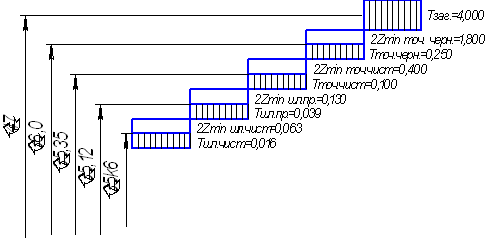

Полученные результаты сведены в таблице 2.4.

Таблица 2.4.– Расчёт припусков и предельных размеров по технологическим переходам обработки поверхности Ø189-0,46,мм шестерни| Технологические переходы обработки Ø189 | Элемент припуска | 2zmin, мкм | Расчётный размер dр, мм | Допуск δ, мкм | Предельный размер, мм | Пред., значение припуска | |||||

| Rz | h | r | ε | d,min | d,max | 2Zmin | 2Zmax | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| Штамповка | 150 | 250 | 600 | - | - | 191,02 | 2500 | 191,0 | 193,5 | - | - |

| Точ. черновое | 100 | 100 | 36 | 40 | 2×1002 | 189,01 | 400 | 189,0 | 189,4 | 2,0 | 4,1 |

| Точ. получист | - | - | - | 40 | 2×236 | 188,54 | 160 | 188,5 | 188,7 | 0,46 | 0,7 |

Итого: 2,46 4,8

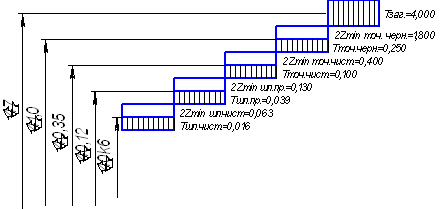

Аналогично производим расчёт припусков на обработку отверстия Ø52 мм и результаты расчёта также представим в виде таблицы.

Таблица 2.5.– Расчёт припусков и предельных размеров по технологическим переходам обработки отверстия Ø52 мм шестерни

| Технологические переходы обработки Ø52 | Элемент припуска | 2zmin, мкм | Расчётный размер dр, мм | Допуск δ, мкм | Предельный размер, мм | Пред., значение припуска | |||||

| Rz | h | Ρ | ε | d,min | d,max | 2Zmin | 2Zmax | ||||

| Штампока | 150 | 250 | 1342 | - | - | 47,33 | 2000 | 45,3 | 47,3 | - | - |

| Зенкерование | 63 | 50 | 81 | 50 | 2×1743 | 50,82 | 620 | 50,18 | 50,8 | 3,5 | 4,88 |

| Точ.чистовое | - | - | - | 50 | 2×192 | 51,2 | 400 | 50,8 | 51,2 | 0,4 | 0,62 |

Итого: 3,9 5,5

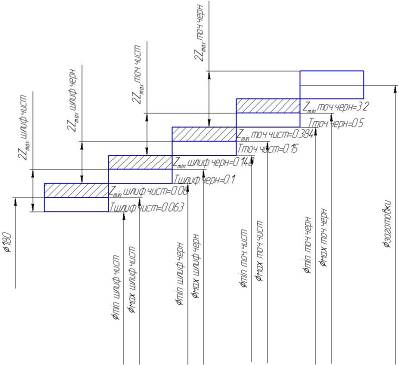

Ниже представлены схемы расположения припусков и допусков на рассчитанные выше обрабатываемые поверхности.

На остальные поверхности припуски назначаем по ГОСТ 7505-89 и результаты сведём в таблицу.

Таблица 2.6.– Значения припусков| Выдерживаемый размер | По ГОСТ | Расчётные значения |

| 1 | 2 | 3 |

| Ø75 | 2,6 | - |

| Ø189 | 3,0 | 2,9 |

| Ø52 | 2,6 | 4,6 |

| 1 | 2 | 3 |

| 53 | 2,6 | - |

| 19 | 2,4 | - |

Как видно из полученных результатов расчётные значения припусков значительно ниже тех значений, которые выбирались по ГОСТ, это объясняется тем, что в случае использования расчётно-аналитического метода учитываются конкретные условия и требования, предъявляемые к обрабатываемой поверхности, а не используются усреднённые значения.

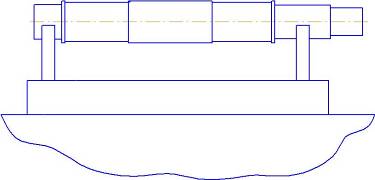

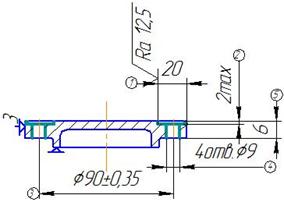

Рисунок 2.9.– Эскиз заготовки

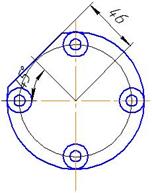

Рисунок 2.10.– Схема расположения припусков

Похожие работы

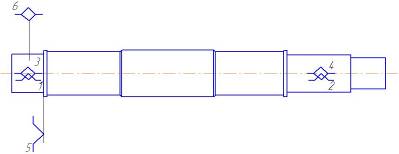

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

... выбора технологического оснащения В состав технологического оснащения входит оборудование и технологическая оснастка – установочные приспособления, режущий, мерительный и вспомогательный инструменты. Выбор станочного оборудования является одной из важнейших задач при разработке техпроцесса механической обработки заготовки. От правильности его выбора зависит производительность изготовления ...

... поковка. Группа стали – М2; Степень сложности – С2; Класс точности – Т4; Исходный индекс – 14. Метод получения заготовки – штамповка в закрытых штампах. Разработка маршрутного технологического процесса 05 Заготовительная Горячая штамповка 10 Фрезерно-центровальная А. Установить и снять заготовку 1. Фрезеровать торцы выдерживая размер 1401 мм Центровать отверстия В4 15 ...

... ;110 Æ113,4 7 Æ72 Æ75,2 10 Æ62 Æ58,4 6. Разработка маршрутно-технологического процесса При разработке маршрутно-технологического процесса решаются следующие задачи: 1. устанавливается последовательность операций обработки заготовки 2. выбирается технологическая база. При этом нужно стремиться к ...

0 комментариев