Навигация

Определение загрузки оборудования

2.7.6. Определение загрузки оборудования

Необходимое количество оборудования можно определить по общей зависимости вида:

mр = ТштNг / (60Fэ ηз.н) , (2.65)

где Fэ – эффективный годовой фонд времени работы единицы оборудования, Fэ = 4030 часов.

ηз.н - нормативный коэффициент загрузки оборудования, (принимаем 0,7).

Если полученное число единиц оборудования для данной операции окажется дробным, оно округляется до целого в сторону увеличения.

Коэффициент загрузки станка ηз определяется, как отношение расчётного количества станков mp, занятых на данной операции процесса, к принятому (фактическому) mпр.

ηз = mр / mпр. (2.66)

Если на операции обработки принятого количества станков недостаточно для обеспечения их работы с загрузкой, не превышающей планируемой (0,75…0,8), то необходимо с помощью технологических мероприятий увеличить их производительность или увеличить количество станков на операции. Коэффициенты загрузки станков не должны значительно превышать планируемый нормативный коэффициент загрузки оборудования, т.е. на каждом рабочем месте должен быть необходимый резерв свободного времени.

Уровень механизации технологической операции характеризует коэффициент использования оборудования по основному времени. Он определяется, как отношение основного времени к штучному. Низкое его значение указывает на большую долю ручного труда:

ηо = То / Тшт . (2.67)

Коэффициент использования оборудования по мощности представляет собой отношение мощности необходимой для осуществления процесса обработки к фактической мощности установленного на станке привода главного движения:

ηм = Рн / Рст . (2.68)

При этом необходимая мощность для осуществления процесса резания определяется по зависимости вида:

Рн = Ре / η , (2.69)

где Ре – эффективная мощность, используемая только на резание;

η – коэффициент, учитывающий потери в приводе станка, (0,8…0,85).

Последний коэффициент показывает, насколько удачно подобрано оборудование. Необходимо стремиться к его более полной загрузке.

Результаты расчётов представленных выше коэффициентов приведены в таблице 2.10.

Таблица 2.10. – Расчёт коэффициентов использования оборудования| № оп. | Тоi, мин | Тштi, мин | mрi | mпрi | ηзi | ηоi | Рст, кВт | Рн, кВт | ηмi |

| 005 | 0,46 | 0,562 | 0,5 | 1 | 0,5 | 0,82 | 40 | 37,92 | 0,95 |

| 010 | 0,25 | 0,565 | 0,5 | 1 | 0,5 | 0,44 | 11 | 5,25 | 0,48 |

| 015 | 0,5 | 0,676 | 0,6 | 1 | 0,6 | 0,74 | 17 | 10,1 | 0,59 |

| 025 | 0,65 | 1,067 | 0,94 | 1 | 0,94 | 0,61 | 5 | 4,25 | 0,85 |

| 035 | 0,67 | 0,908 | 0,8 | 1 | 0,8 | 0,74 | 1,1 | 0,74 | 0,67 |

| 045 | 0,69 | 0,941 | 0,82 | 1 | 0,82 | 0,73 | 0,32 | 0,25 | 0,78 |

| 050 | 0,494 | 0,626 | 0,56 | 1 | 0,56 | 0,79 | 0,9 | 0,29 | 0,32 |

| 065 | 0,063 | 0,312 | 0,27 | 1 | 0,27 | 0,20 | 11 | 2,9 | 0,26 |

| 070 | 0,2 | 0,296 | 0,25 | 1 | 0,25 | 0,68 | 0,3 | 0,2 | 0,67 |

| 075 | 0,45 | 0,578 | 0,51 | 1 | 0,51 | 0,78 | 0,9 | 0,26 | 0,29 |

| Ср.зн. | - | - | - | - | 0,65 | - | 6,216 | 0,59 |

Похожие работы

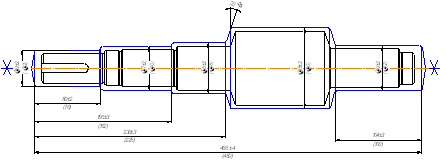

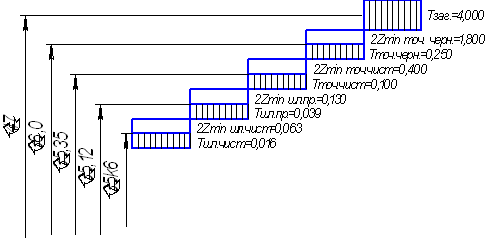

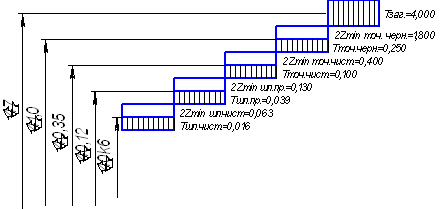

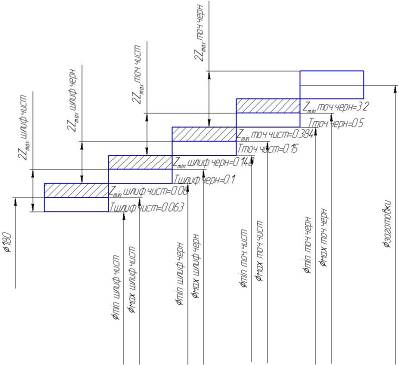

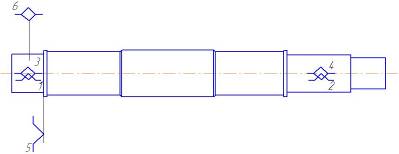

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

... выбора технологического оснащения В состав технологического оснащения входит оборудование и технологическая оснастка – установочные приспособления, режущий, мерительный и вспомогательный инструменты. Выбор станочного оборудования является одной из важнейших задач при разработке техпроцесса механической обработки заготовки. От правильности его выбора зависит производительность изготовления ...

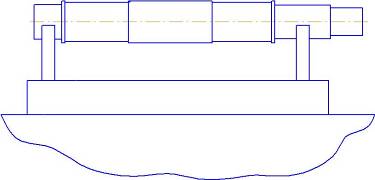

... поковка. Группа стали – М2; Степень сложности – С2; Класс точности – Т4; Исходный индекс – 14. Метод получения заготовки – штамповка в закрытых штампах. Разработка маршрутного технологического процесса 05 Заготовительная Горячая штамповка 10 Фрезерно-центровальная А. Установить и снять заготовку 1. Фрезеровать торцы выдерживая размер 1401 мм Центровать отверстия В4 15 ...

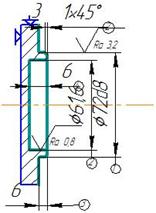

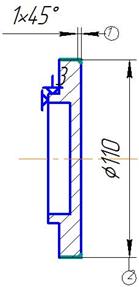

... ;110 Æ113,4 7 Æ72 Æ75,2 10 Æ62 Æ58,4 6. Разработка маршрутно-технологического процесса При разработке маршрутно-технологического процесса решаются следующие задачи: 1. устанавливается последовательность операций обработки заготовки 2. выбирается технологическая база. При этом нужно стремиться к ...

0 комментариев