Навигация

Выбор технологической оснастки

2.7.2. Выбор технологической оснастки

Правила выбора технологической оснастки регламентируются соответствующими ГОСТами. К ней относятся: приспособления, инструменты и средства измерения и контроля.

В случае применения стандартной оснастки рекомендуется пользоваться альбомами ее типовых конструкций и соответствующими стандартами.

На 005 операции используется следующая оснастка: приспособление специальное.

Позиция ІІІ: стойка для зенкера специальная; зенкер твердосплавный; пробка специальная на р-р Ø 47+0,62 .

Позиция V: резец проходной правый 2100-4016 Т15 К10, ГОСТ 18878-73; стойка для резца специальная; резец проходной левый 2112-424 Т15 К10, ГОСТ 18878-73; стойка для резца специальная; скоба ГОСТ 24853-81 на р-р 29,3-0,52 .

Позиция VII: стойка для резца специальная; резец фасочный правый 2136-4041 ГОСТ 18879-73; резец расточной 2142-4052 ГОСТ18879-73; шаблон специальный на р-р Ø 62,7±0,6; пробка 8141-4248 ГОСТ 14807-81 на р-р Ø50,6-0,6 ; скоба ГОСТ 24853-81 на р-р Ø70 ± 0,6.

Позиция II: стойка для резцов специальная; резец проходной левый 2100-4016 Т5К10 ГОСТ 18878-73; скоба ГОСТ 24853-81 на р-р 54,2-0,4; скоба ГОСТ 24853-81 на р-р 20-0,28.

Позиция IV: стойка для резца специальная; резец проходной 2102-1007 Т5 К10 ГОСТ 18878-73; скоба ГОСТ 24853-81 на р-р 189,8-0,6.

Позиция VI: стойка для резцов специальная; резец фасочный левый 2136-4071 Т5К10 ГОСТ 18878-81; резец фасочный правый 21364052 Т5К10 ГОСТ 18878-81.

Позиция VIII: стойка для резца специальная; резец фасочный 2136-4052 Т5К10 ГОСТ 18878-81.

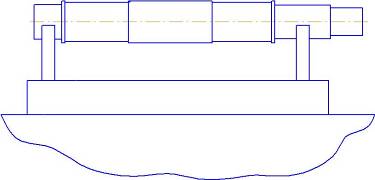

Для операции 010: планшайба опорная; патрон рабочий; патрон вспомогательный; крышечка шлицевая специальная; пробка плоская специальная на размер Ø60,08+0,05.

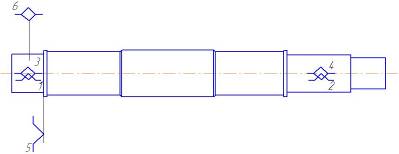

Операция 015: оправка разжимная специальная; центр передний 7032-0035 ГОСТ 13214-67; центр задний 7032-0112 ГОСТ 13214-67; планшайба поводковая; втулка переходная специальная.

Оснастка на поперечный суппорт: стойка для резцов специальная; резец подрезной специальный 2 шт.; резец подрезной правый специальный 2 шт.; резец фасочный левый 2136-4052 ГОСТ 188-81; скоба ГОСТ 24853-81 на р-р 19-0,28; шаблон специальный на р-р 53,3±0,15; шаблон специальный на р-р 5±0,6 х 30°.

На продольный суппорт: стойка для резца специальная; резец проходной 2100-4015 ГОСТ 18878-81; скоба ГОСТ 24853-81 на р-р Ø189-0,3.

Операция 025: оправка для фрезы специальная; фреза червячная сборная Т15К6; скоба шаговая специальная на р-р 62,336-0,1.

Операция 030: приспособление специальное; цанга; фреза кольцевая специальная Р5К10; шаблон специальный на р-р R 5,5±0,5; шаблон специальный на р-р R 24±3.

Операция 045: приспособление специальное; оправка для круга специальная 2 шт.; круг шлифовальный ПП80 х 3 х 25 24А25С2В35 м/с 2 кл Б ГОСТ 2424-83 2 шт.

Операция 050: загрузочное устройство специальное; приспособление для установки деталей; шевер специальный; индикатор ИРБ 584-75; контрольный прибор МЦ 400Б; измерительное колесо; установочный диск для контролирующего колеса; втулка; контрольный прибор для проверки направления зуба специальный.

Операция 065: шайба опорная; патрон вспомогательный; протяжка шлицевая специальная; пробка плоская специальная на р-р Ø60-0,02+0,14 ; пробка "не" 7,068+0,141+0,254 и "не" Ø60+0,16.

Операция 070: шестерни обкатные – 3 шт.

На 075 операции используется оснастка, что и на операции 050.

Согласно индивидуальному заданию в качестве специального режущего инструмента рассмотрим червячную модульную фрезу, применяемую для нарезания зубьев m = 4,5, Z = 40, b = 19 мм, угол зацепления – α = 20°, степень точности 10-9-9вс.

Материал режущей части сталь Т10К5, корпус изготовлен из стали 40Х ГОСТ 1050-74 после ТО твердость должна достигать HRCэ 40…45, зубья крепятся механически.

Выбор основных параметров режущей части осуществим в зависимости от свойств обрабатываемого материала согласно методике изложенной в [ ].

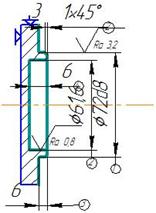

По ГОСТ 9324-80 наружный диаметр фрезы dа =120 мм.

1.

|

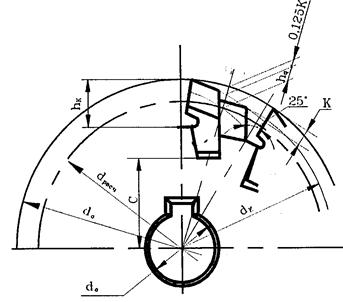

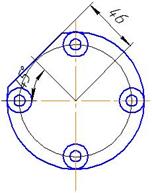

Определяем диаметр корпуса инструмента рисунок 2.3.

Рисунок 2.3. – Конструктивные элементы сборной червячной фрезы.

![]() ;

; ![]() ; (2.21)

; (2.21)

Где КY и Кz – условная величина затылования и число зубьев фрезы;

![]() - задний угол на вершине фрезы.

- задний угол на вершине фрезы.

![]() мм; (2.22)

мм; (2.22)

![]() мм; (2.23)

мм; (2.23)

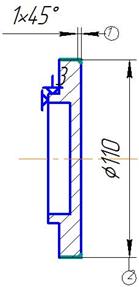

2. Определяем конструктивные части реек и пазов под них по [ ]:

- Ширина паза В1 =10 мм и изготавливается по 7 квалитету точности.

- Стенку паза на противоположную опорной, как и на зубе, для фрез с модулем m > 4 выполняют с поднутрением под углом 5°.

- Величину В2 принимаем равной 15 мм что обеспечит 16 – 17 переточек.

- Величина b = 6 мм.

- Полную высоту затылованного зуба определяем по формуле:

![]() (2.24)

(2.24)

где К величина затылования

![]() (2.25)

(2.25)

![]()

- Толщина корпуса от дна канавки до отверстия не должна быть менее

15 мм.

- Число зубьев фрезы:

![]() ; (2.26)

; (2.26)

где h0 – высота зуба фрезы

![]() (2.27)

(2.27)

h0 = 2,55m = 2,55 × 4,15 = 11,475 мм;

![]() ;

;

Тогда: ![]() .

.

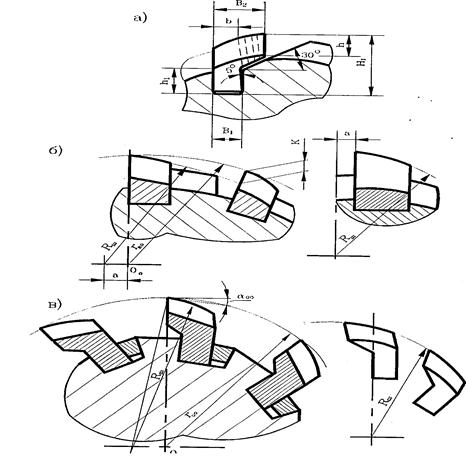

Рисунок 2.4. – Схемы установки затылованного зуба в корпусе червячной фрезы.

3. Длина рабочей части фрезы:

![]() ; (2.28)

; (2.28)

где х = 5 – выбирается по таблице 8,1

![]() мм.

мм.

Принимаем L1 = 135 мм.

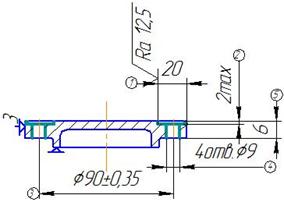

4. Ширина буртиков l = 5 мм, [7,стр.309].

5. Полная длина фрезы L = L1 + 2l = 135+2×5 = 145 мм

6. Диаметр буртиков D = (1,5…1,7)d = 1,5∙40 = 60 мм.

Принимаем D = 60 мм.

7. Диаметр посадочного отверстия

d = (0,2…0,45)da = 0,3∙120 = 40 мм.

Определение элементов профиля в нормальном сечении.1. Шаг по нормали Рn = π∙m = 3,14∙4,5 = 14,13 мм. (2.29) 2. Толщина зуба в нормальном сечении на делительной прямой

![]() ; (2.30)

; (2.30)

где S – толщина зуба колеса по дуге делительной окружности с учетом необходимого бокового зазора в передаче

![]() ; (2.31)

; (2.31)

DSy – величина утоньшения зубьев нарезаемых колес для образования бокового зазора после чистовой обработки

DSш – припуск под последующее шевингование

DSy = 0,11

DSш = 0,2

![]() (2.32)

(2.32)

![]() (2.33)3. Высота головки зуба для нарезания некоррегированной шестерниha = 1,25m = 1,25∙4,5 = 5,625 мм. (2.34)

(2.33)3. Высота головки зуба для нарезания некоррегированной шестерниha = 1,25m = 1,25∙4,5 = 5,625 мм. (2.34)

4. Высота ножки зубаhf = 1,25m = 1,25∙4,5 = 5,625 мм. (2.35)5. Полная высота зубаh = 2,5m = 2,5∙4,5 = 11,25 мм. (2.36)6. Радиус закругления профиля головки зубаpa = 0,25m = 0,25∙4,5 = 1,125 мм. (2.37)7. Радиус закругления ножки зубаpf = 0,3m = 0,3∙4,5 = 1,35 мм. (2.38)8. Толщина зуба на вершинеSa = Sn – 2hatgαtωo =9,97 – 2∙5,625∙tg20° = 5,88 мм. (2.39)9. Канавку для выхода шлифовального круга выбираем следующих размеров:- ширина – 2 мм;- глубина – 1 мм;радиус скругления – 1 мм,10. Угол наклона стружечной канавки β0 = 2°,

11. Профильный угол – 20°,

Определение элементов режущей части фрезы.

1. Передний угол γв = 0, 2. Задний угол при вершине зубьев αв = 10°, 3. Угол на боковых сторонах профиля tgαб = tgαв∙sinαtωo = tg10°∙sin20° = 0,06; (2.40)αб = 3°27¢.4. Число зубьев принимаем z = 12.5. Размеры канавки для размещения стружки:

глубина канавки

![]() (2.41)

(2.41)

где R – радиус закругления дна канавки, R = 1,5 мм.

![]()

6. Угол стружечной канавки θ = 25°,

7. Средний расчетный диаметр фрезы

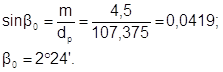

dp = da – 2ha – 0,25K = 120 – 2∙5,625 – 0,25∙5,5 = 107,375 мм. (2.42)

8. Угол наклона винтовой линии β0 канавок

(2.43)

(2.43)

9. Шаг винтовой линии

hстр. = πdp∙ ctgb0 = 3,14∙107,375∙23,85 = 8045 мм. (2.44)

10. Шаг витков по оси

![]() (2.45)

(2.45)

11. Положение усика рисунок 2.6.

![]() (2.46)

(2.46)

где r1 – радиус делительной окружности нарезаемого колеса;

a1 – угол профиля нарезаемого колеса;

pА1 – радиус кривизны профиля зуба равный:

![]() (2.47)

(2.47)

где ra1 и rb2 – радиусы окружностей вершин и основной сопряженного колеса;

аw12 – межосевое расстояние в передаче

![]() (2.48)

(2.48)

![]()

Похожие работы

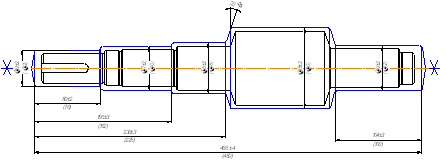

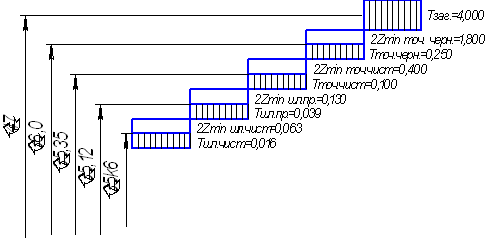

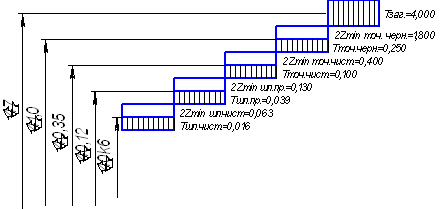

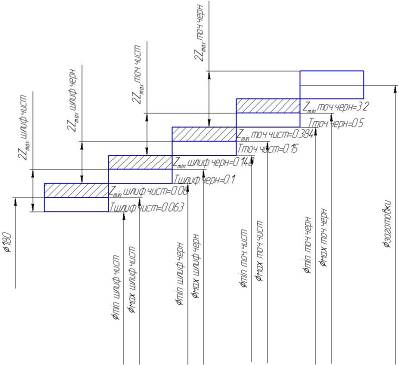

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

... выбора технологического оснащения В состав технологического оснащения входит оборудование и технологическая оснастка – установочные приспособления, режущий, мерительный и вспомогательный инструменты. Выбор станочного оборудования является одной из важнейших задач при разработке техпроцесса механической обработки заготовки. От правильности его выбора зависит производительность изготовления ...

... поковка. Группа стали – М2; Степень сложности – С2; Класс точности – Т4; Исходный индекс – 14. Метод получения заготовки – штамповка в закрытых штампах. Разработка маршрутного технологического процесса 05 Заготовительная Горячая штамповка 10 Фрезерно-центровальная А. Установить и снять заготовку 1. Фрезеровать торцы выдерживая размер 1401 мм Центровать отверстия В4 15 ...

... ;110 Æ113,4 7 Æ72 Æ75,2 10 Æ62 Æ58,4 6. Разработка маршрутно-технологического процесса При разработке маршрутно-технологического процесса решаются следующие задачи: 1. устанавливается последовательность операций обработки заготовки 2. выбирается технологическая база. При этом нужно стремиться к ...

0 комментариев