Навигация

Разработка технологического процесса механической обработки детали типа "фланец"

Федеральное агентство по образованию

Псковский государственный политехнический институт

Курсовой проект

по дисциплине: Технология машиностроительного производства

Разработка технологического процесса механической обработки детали типа «фланец»

Выполнила: студентка

гр. 013-131

Ёлкина А.В.

Руководитель: Негина О.В.

Псков

2009

Содержание:

1. Назначение и конструкция детали

2. Класс детали и технологичность ее конструкции

3. Определение и характеристика типа производства

4. Технико-экономическое обоснование выбора заготовки

5. Расчет припусков. Оформление чертежа заготовки

6. Разработка маршрутно-технологического процесса

7. Расчет режимов резания

8. Расчет технической нормы времени

9. Технико-экономическое обоснование выбора оборудования на токарную обработку фланца

Список литературы

1. Назначение и конструкция детали

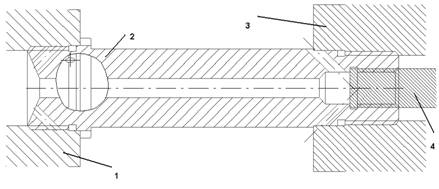

Служебное назначение фланца – ограничение осевого перемещения вала, установленного на подшипниках в изделии путем создания необходимого натяга или гарантированного осевого зазора между торцом фланца и торцом наружного кольца подшипника.

Деталь изготовлена из стали 40X ГОСТ 4543-71. Это конструкционная углеродистая сталь. Сталь состоит из: Кремний:0.17-0.37,Марганец:0.50-0.80,Медь:0.30,Никель:0.30,Сера:0.035,Углерод:0.36-0.44, фосфор:0.035,Хром:0.80-1.10

Сталь склонна к отпускной хрупкости и флокеночувствительна. Трудно сваривается, необходим подогрев и последующая термообработка. Плотность при 20°С - ![]() кг/м³

кг/м³

Применяются для изготовления крепёжных деталей, работающих при температуре не выше 425°С. Оси, валы, шестерни, штоки, коленчатые и кулачковые валы, кольца, рейки, шпиндели, оправка, полуоси и другие детали повышенной прочности.

Механические свойства стали 40Х

| Марка стали | Предел прочности |

|

| НRC |

| МПа | МПа | |||

| Сталь 40Х | 780 | 980 | 10-8 | 46-51 |

Фланец предназначен для работы в сборочных изделиях. Масса 0,567 кг. Чертеж выполнен в масштабе 1:1. Конструкционные базы – наружные и внутренние поверхности, их взаимное расположение в осевом направлении.

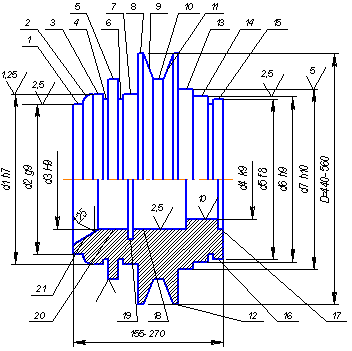

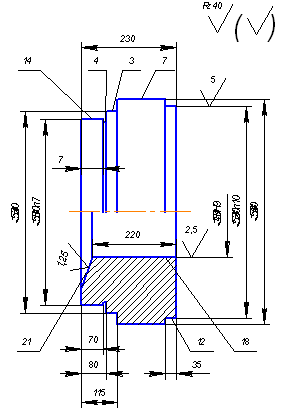

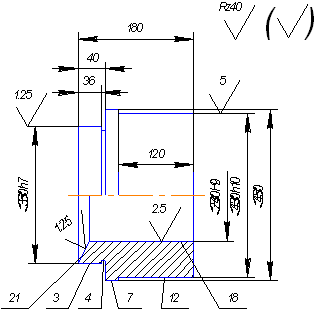

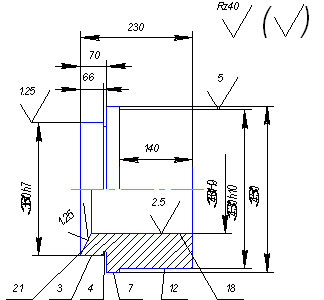

Фланец включает в себя следующие конструктивные поверхности:

4,7 – наружные цилиндрические поверхности,

3 – фаска,

1,5,8 – торец,

2 - отверстия (4 шт.)

6 – отверстия(4шт.)

9,10 – внутренние цилиндрические поверхности,

11 – лыска.

Деталь фланец относится к деталям типа тел вращения, включает в себя внешние и внутренние цилиндрические поверхности, торцы, фаски, пазы и отверстия, внутренние канавки. Их геометрическая форма и размеры не вызывают значительной трудности для обработки на металлорежущих станках. Класс детали 71.

Указанная на чертежах точность – 8 квалитет – может быть обеспечена путем тонкого точения или шлифования.

К точным поверхностям фланца относятся: наружная цилиндрическая поверхность (пов. 7)

Наружная цилиндрическая поверхность 7, Æ 72d8![]() может быть выполнена с отклонением – 0,1мм и – 0,146 мм а предельные размеры: наибольший - 72 - 0,1=71,9 мм; наименьший 72 - 0,146=71,854мм. Допуск

может быть выполнена с отклонением – 0,1мм и – 0,146 мм а предельные размеры: наибольший - 72 - 0,1=71,9 мм; наименьший 72 - 0,146=71,854мм. Допуск ![]() .

.

К поверхностям заданы требования по шероховатости. Шероховатость задана параметром Rа со значением 1,6 мкм на наружных поверхностях (пов. 4,7), со значением 3,2 мкм на торец (пов. 5), со значением 6,3мкм на фаску (пов.3), со значением 12,5 мкм на отверстие (пов.2). На плоские поверхности (1,8), отверстия (пов.6),внутреннюю цилиндрическую поверхность (пов.9) , (пов.10) и лыску (пов.11) шероховатость не задана, т.е. на эти поверхности распространяется знак, приведенный в правом верхнем углу чертежа и обозначающий, что эти поверхности не обрабатываются.

Допуск радиального биения поверхности 5 - 0,06мм, база – цилиндрическая поверхность А. Допуск параллельности поверхности 5 и 8 – 0,025. Допуск соосности поверхности торца 1 и 6 – 0,08мм.

В правой части чертежа записаны технические требования. Эти требования относятся к размерам, у которых не указаны допуски изготовления. Допуски для них берут из таблиц допусков и посадок для отверстий - ![]() , для валов по

, для валов по ![]() , для остальных -

, для остальных - ![]() .

.

К отверстиям относят: по размеру Æ9, Æ62. Допуски для них берут по ![]() . Для размера Æ62 –

. Для размера Æ62 – ![]() мм, для размера Æ9 –

мм, для размера Æ9 – ![]() мм.

мм.

К валам на данной детали относят: длину поверхности 1 с размером Æ110мм, поверхность 2 с размером 20мм, поверхность 6 с размером 12мм, поверхность 5 с размером 10мм, наружная цилиндрическая поверхность 10 с размером 12 и лыска 11 с размером 46мм. Допуск устанавливается для поверхности 1 -![]() мм, поверхности 2 -

мм, поверхности 2 - ![]() мм, цилиндрической поверхности 4 и 10 -

мм, цилиндрической поверхности 4 и 10 - ![]() мм, поверхности 5 -

мм, поверхности 5 - ![]() мм и для лыски 11 -

мм и для лыски 11 - ![]() мм. К остальным размерам относят размеры фасок. Предельные отклонения этих размеров нормируются по

мм. К остальным размерам относят размеры фасок. Предельные отклонения этих размеров нормируются по ![]() . Для фасок 1х45 – это 0,2мм и т.д.

. Для фасок 1х45 – это 0,2мм и т.д.

3. Определение и характеристика типа производства

Программа выпуска деталей – 400 штук в год, масса детали 0,567 кг. Тип производства ориентировочно определяем по табл. 9.2 (3). Согласно табл.- тип производства мелкосерийный.

Характеристика: в данном производстве изготовление деталей производится небольшими партиями и широкой номенклатурой. В этом производстве используется универсальное оборудование или станки с ЧПУ, а также универсальные или переналаживаемые приспособления, мерительный инструмент, стандартные режущие инструменты. Оборудование расставляется в помещении по технологическим группам.

Технологическая оснастка используется в основном переналаживаемая, а также перекомпануемая. Режущий и измерительный инструмент используется тоже универсальный – это позволяет достаточно быстро произвести переналадку в случае необходимости обработки других деталей.

В качестве заготовок могут использоваться заготовок из проката,литья и поковки.

Квалификация рабочих выше квалификации рабочих, занятых в массовом производстве (4 – 6 разряд), так как сам рабочий участвует в решении технологических задач.

Технологическая документация упрощенная, но обычно составляется маршрутно-технологический процесс, в котором указывается последовательность операций, оборудования.

Нормирование опытно-статистическое.

4. Технико-экономическое обоснование выбора заготовкиДля получения детали сравним два вида получения заготовок.

Похожие работы

... требований техники безопасности; Выбор вспомогательных устройств осуществляется в зависимости от типа, формы, массы, материала и размеров деталей, технологических схем оборудования и серийности производства. Для обработки деталей типа тел вращения применяются токарно-винторезные станки. При автоматизации производства необходимо применение станков с ЧПУ, поэтому для обеспечения данного условия ...

... -экономическое сравнение двух вариантов технологического процесса На основе информации, предоставленной в базовом и предлагаемом вариантах технологических процессов, осуществляем их технико-экономическое сравнение, руководствуясь методикой, изложенной в пособии [51, с.95-120] Механическая обработка детали типа «Фланец» переводится с горизонтально-фрезерного станка 6Р82 на фрезерный станок с ЧПУ ...

... точности установки. Простановка размеров технологична, т. к. их легко можно измерить на обрабатывающих и контрольных операциях. При изготовлении детали используют нормализованные измерительные и режущие инструменты. 4. Определение типа производства Характер технологического процесса в значительной мере зависит от типа производства деталей (единичное, серийное, массовое). Это обусловлено тем ...

... п, приходим к выводу, что экономически более выгодно применять заготовки из сортового проката. 4. Разработка технологического процесса обработки детали 4.1 Обоснование последовательности обработки и выбранного оборудования Разработка маршрутного технологического процесса механической обработки заготовки является основой всего курсового проекта. Вследствие того, что тип производства – ...

0 комментариев