Навигация

Расчет припусков

2.5 Расчет припусков

Таблица 10 – Определение припусков табличным методом

В миллиметрах

| Обрабатываемая поверхность, переходы по обработке | Ra, мкм | Припуск П или 2П | Размер после операции, квалитет | Отклоне-ние на размер |

| Торец А в размер 89 Заготовка Точение черновое Точение получистовое Точение чистовое | ||||

| 50 | +3,3 | 92,3h12 | -0,35 | |

| 12,5 | +П=1,4 | 90,9h11 | -0,22 | |

| 6,3 | +П=1,0 | 89,9h10 | -0,14 | |

| 3,2 | +П=0,9 | 89h9 | -0,12 | |

| Торец Д в размер 10 Заготовка Точение черновое | ||||

| 50 | +2,3 | 12,3h12 | -0,18 | |

| 12,5 | +2,3 | 10h10 | -0,01 | |

| Торцы К, Л в размер 35 Заготовка Точение черновое | ||||

| 50 | -2,9 | 32,1h12 | -0,25 | |

| 12,5 | -2,9 | 35h10 | -0,1 | |

| ТорецЖВ в размер 40 Заготовка Точение черновое Точение чистовое | ||||

| 50 | +2,9 | 42,9h12 | -0,25 | |

| 12,5 | +1,9 | 41h11 | -0,16 | |

| 6,3 | +1,0 | 40h10 | -0,1 | |

| Торец И в размер 65 Заготовка Точение черновое Точение чистовое | ||||

| 50 | +2,9 | 67,9h12 | -0,3 | |

| 12,5 | +1,7 | 66,2h11 | -0,19 | |

| 3,2 | +1,2 | 65h10 | -0,12 | |

| Отверстие ǿ 4Н13 Заготовка Сверление | ||||

| 50 | -4,0 | - | ||

| 6,3 | -2·2,0=4,0 | ᴓ4H13 | +0,22 | |

| Отверстие ǿ20,1Н8 Заготовка Сверление Зенкерование Развертывание | ||||

| 50 | -20,1 | - | ||

| 12,5 | -2·8,15=16,3 | ᴓ16,3H12 | +0,18 | |

| 6,3 | -2·1,5=3,0 | ᴓ19,3H10 | +0,084 | |

| 2,5 | -2·0,4=0,8 | ᴓ20,1H8 | +0,033 | |

| Отверстие ǿ40Н11 Заготовка Растачивание черновое Растачивание чистовое | ||||

| 50 | -2·0,7=1,4 | ᴓ38,6H12 | +0,25 | |

| 12,5 | -2·0,45=0,9 | ᴓ39,5H12 | +0,16 | |

| 6,3 | -2·0,2=0,4 | ᴓ40Н11 | +0,062 | |

| ǿ161h10 Заготовка Точение черновое Точение чистовое | ||||

| 50 | +2·3,3=6,6 | ᴓ167,6h12 | -0,4 | |

| 12,5 | +2·1,95=3,9 | ᴓ163,7h11 | -0,25 | |

| 2,5 | +2·1,35=2,7 | ᴓ161h10 | -0,16 | |

| ǿ55h11 Заготовка Зенкерование черновое Зенкерование чистовое | ||||

| 50 | +2·3,2=6,4 | ᴓ61,4h12 | -0,3 | |

| 12,5 | +2·1,9=3,8 | ᴓ57,6h11 | -0,19 | |

| 6,3 | +2·1,3=2,6 | ᴓ55h11 | -0,19 | |

| ᴓ13Н10 Заготовка Сверление | ||||

| 50 | -2·6,5=13 | - | ||

| 6,3 | -2·6,5=13 | ᴓ13Н10 | +0,07 | |

| ǿ143Н10 Заготовка Растачивание черновое Растачивание чистовое | ||||

| 50 | -2·3,3=6,6 | ᴓ136,4Н12 | +0,4 | |

| 12,5 | -2·1,95=3,9 | ᴓ140,3Н11 | +0,25 | |

| 6,3 | -2·1,35=2,7 | ᴓ143Н10 | +0,16 | |

| ǿ152h11 Заготовка Точение черновое Точение чистовое | ||||

| 50 | +2·3,3=6,6 | ᴓ158,6h12 | -0,4 | |

| 12,5 | +2·1,95=3,9 | ᴓ154,7h11 | -0,25 | |

| 6,3 | +2·1,35=2,7 | ᴓ152h11 | -0,25 |

2.6 Расчет режимов резания и То

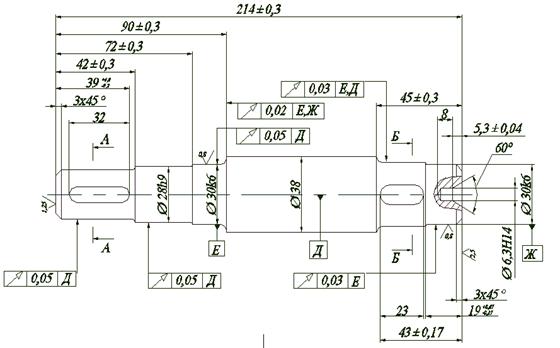

1. Исходные данные.

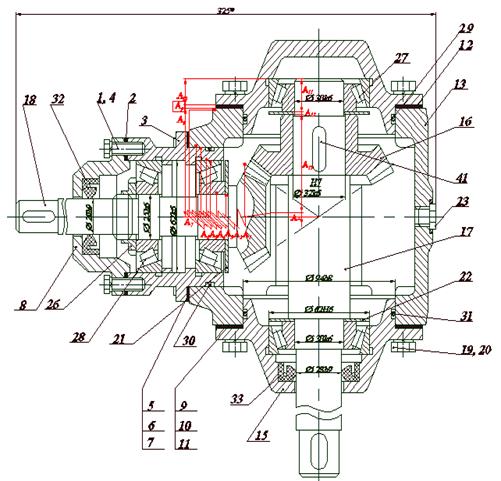

На полуавтоматном станке 1К282 растачивают отверстие с ᴓ136,4 до ᴓ140,3. Длина отверстия L=30мм. Длина заготовки L1=92,3 мм. Материал заготовки сталь 45Л, обработка черновая, Ra=12,5мкм. 2. Выбор типа РИ.

2.1 Выбор РИ.

Выбираем токарный резец с напайной пластиной Т15К6 [18, с.192]

2.2 Геометрические параметры резца ц=92˚ ц1=8˚ [18, с.192]

3. Назначение режимов резания.

3.1 Определение глубины резания

t=![]() (9)

(9)

t=![]() =1,95мм

=1,95мм

3.2 Назначение подачи.

Sp=St∙Ks, ![]() (10)

(10)

St=0,28, т.к. материал заготовки сталь 45Л, t=1,95мм. Таблица 11…16 [18, с.266]

Ks=1, т.к. СПИД-средняя

Sp=0,28∙1=0,28 ![]()

3.2.1 Корректировка подачи по паспорту станка. [21, с.421]

Sд=0,29 ![]()

3.3 Назначение периода стойкости резца. Карта Т-3 [20, с.26]

Для ТС резцов стойкость Т=60мин.

3.4 Определение скорости резания

3.4.1 Табличное значение скорости резания. Карта Т-4 [20, с.29…36]

хтабл.=98,5 ![]() , т.к. t=1,95 мм, Sд=0,29

, т.к. t=1,95 мм, Sд=0,29![]() , материал детали сталь 45Л, материал режущей части – ТС.

, материал детали сталь 45Л, материал режущей части – ТС.

3.4.2 Расчетное значение скорости резания с учетом поправочных коэффициентов.

хр=хт∙К1∙К2∙К3, ![]() (11)

(11)

К1=0,65

К2=1,15

К3=1

хр=98,5∙0,65∙1,15∙1=73,6 ![]()

3.5 Расчет частоты вращения шпинделя

nр=![]() , мин-1 (12)

, мин-1 (12)

nр=![]() =166 мин-1

=166 мин-1

3.5.1 Корректировка вращения шпинделя по паспорту станка. [21, с.421]

nд=160 мин-1

3.5.2 Корректировка скорости резания

хд=![]()

![]() (13)

(13)

хд=![]() =72,5

=72,5 ![]()

3.6 Определение силы резания Рz, Н

3.6.1 Табличное значение Рzтабл. Карта Т-5 [20, с.35]

Рzтабл.=340 Н, т.к. Sд=0,29 ![]() , t=1,95 мм

, t=1,95 мм

3.6.2 Корректировка с учетом поправочных коэффициентов. [21, с.36]

Рz=Pzт∙К1∙К2, к Г (14)

1кГ=10Н

Рz=340∙0,85∙1=2890 Н

3.7 Определение мощности, потребной на резание

Nрез=![]() , кВт (15)

, кВт (15)

Nрез=![]() =3,1 кВт

=3,1 кВт

3.7.1 Поправочный коэффициент по мощности

Nрез<Nшп

где Nшп – мощность шпинделя, [21, с.421].

Nшп=1,2∙Nдвиг∙з (16)

з – коэффициент полезного действия, [21, с.421]

Nшп=1,2∙18,5∙0,8=17,76 кВт

3.8 Определение основного машинного времени

То=![]() , мин (17)

, мин (17)

3.8.1 Определение длины рабочего хода

Lрх=Lрез+y+∆, мм (18)

где Lрез – длина резания, мм

y – величина врезания, мм

∆ - величина перебега, мм

y+∆=3 мм [20, с.300]

Lрез=40 мм

Lрх=40+3=43 мм

То=![]() =0,93 мин

=0,93 мин

4. Результаты расчетов сведены в таблицу 11.

2.7 Расчет технических норм времени

Операция 005 токарная. Nгод= 100000шт., модель станка – 1К282; масса детали- -3,35 кг; габариты детали – ш161х89; установка в трехкулачковый самоцентрирующийся патрон; МИ –калибр-пробка и калибр-скоба; норма То=1,09 мин

Похожие работы

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... регулирования ТП изготовления детали «Корпус ТМ966.2120-35» и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали «Корпус ТМ966.2120-35» представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. ...

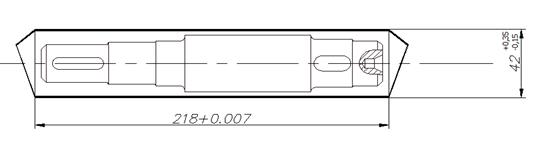

... выбора последует после того, как будут выбраны оборудование и технологическая оснастка для сборочного цеха и проведено нормирование сборочных работ. 3.Разработка технологического процесса изготовления детали 3.1 Служебное назначение детали Вал предназначен для передачи крутящего момента или в качестве опор. В процессе эксплуатации вал подвергается воздействию нагрузок, работает при ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

0 комментариев