Навигация

Технологический процесс изготовления детали вала

Содержание:

Введение

1. Определение типа производства и выбор вида его организации

2. Разработка технологического процесса сборки узла

2.1 Служебное назначение узла и принцип его работы в изделии

2.2 Анализ чертежа, технических требований на узел и технологичности его конструкции

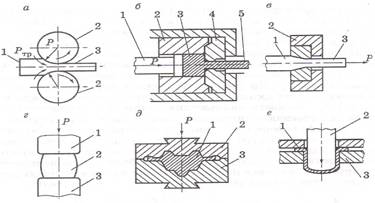

2.3 Выбор метода достижения заданной точности узла

2.4 Выбор формы организации сборки конического редуктора

3. Разработка технологического процесса изготовления детали

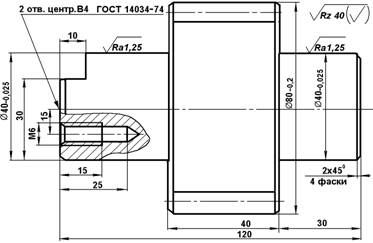

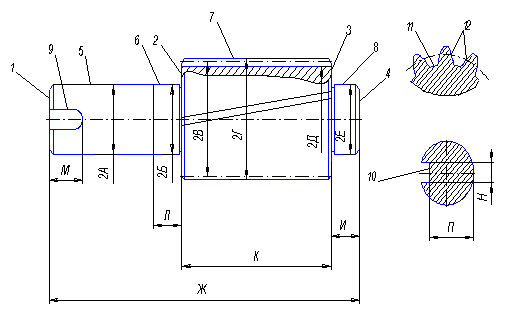

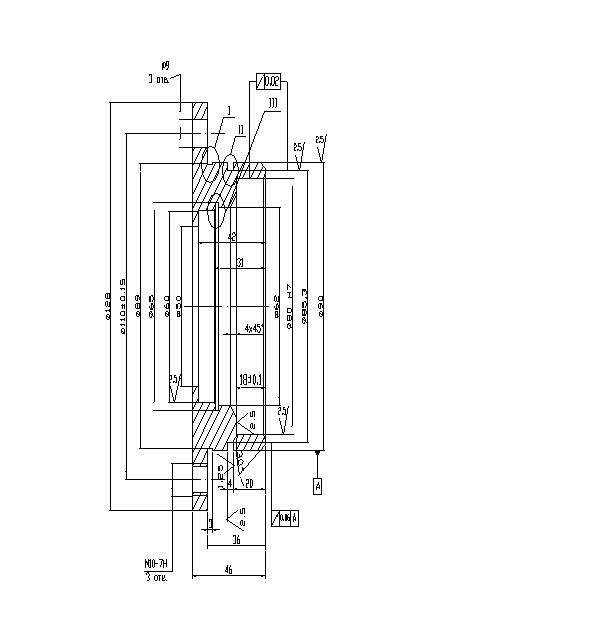

3.1 Служебное назначение детали

3.2 Анализ технических требований на деталь и ее технологичности

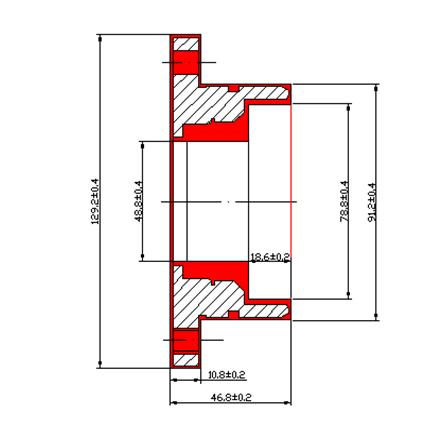

3.3 Выбор вида и способа получения заготовки. Назначение припусков на заготовку

3.4 Выбор технологических баз

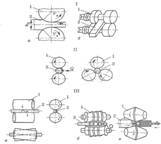

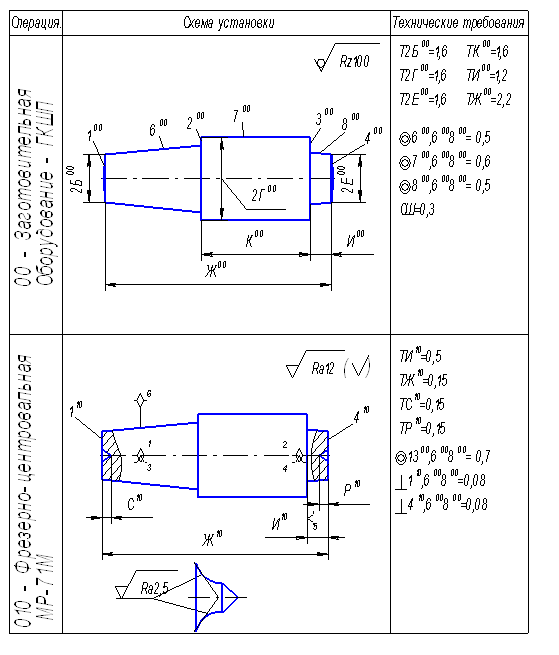

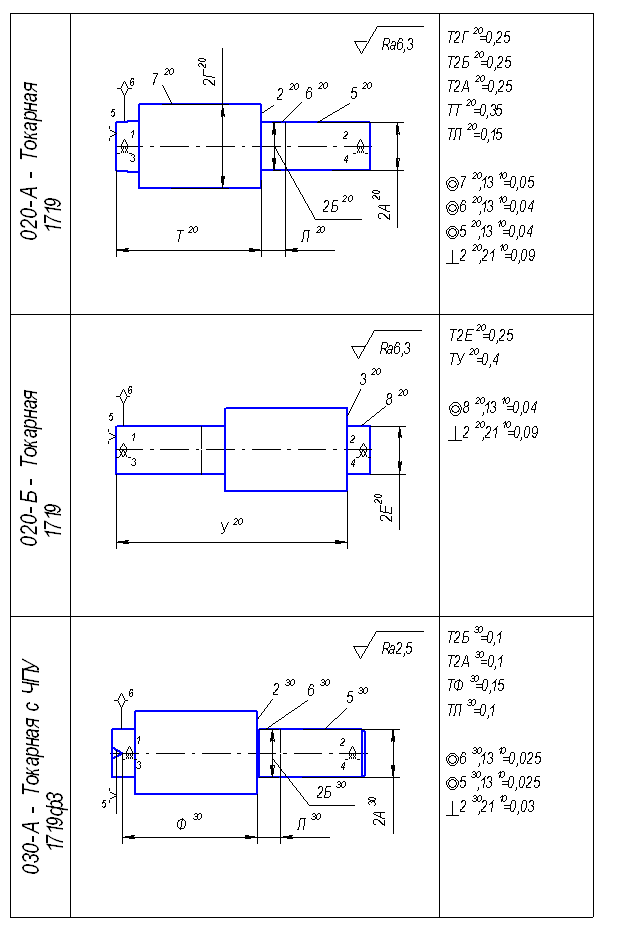

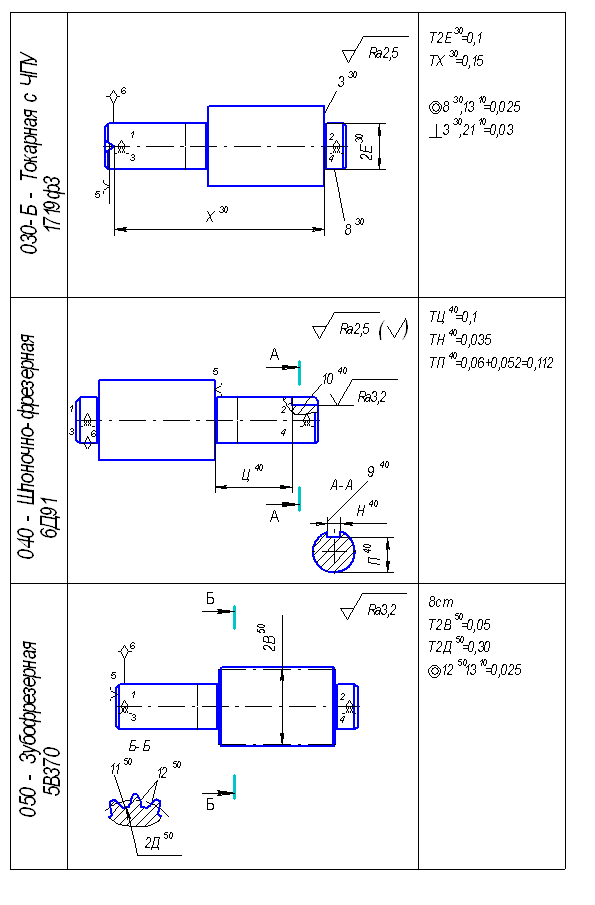

3.5 Выбор методов обработки поверхностей заготовки и определение количества переходов. Выбор режущего инструмента. Определение припусков, межпереходных размеров и их допусков. Определение размеров исходной заготовки

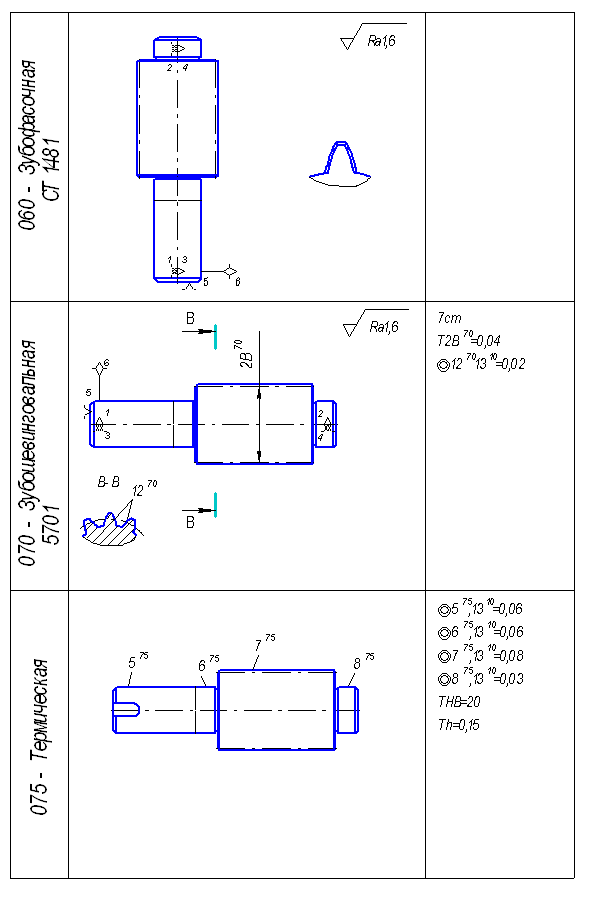

3.6 Разработка маршрутного технологического процесса. Выбор технологического оборудования и оснастки

3.7 Назначение режимов резания

3.8 Нормирование операций

3.9 Контроль точности изготовления вала

3.10 Технологическая документация:

· маршрутная карта

· операционная карта и карта эскизов

Заключение

Список литературы

Введение

Задание: разработать технологический процесс сборки конического редуктора и технологический процесс изготовления детали вала. При этом технологический процесс должен обеспечить выпуск продукции в заданном количестве (800 штук в год) и в установленные сроки, а также при наименьшей себестоимости и наиболее высокой производительности труда.

Цель работы:

· Применить на практике знания, полученные от практического курса лекций по дисциплине «Основы технологии машиностроения»;

· Разработать технологический процесс сборки узла (конический редуктор);

· Технологический процесс изготовления детали (вала).

Также необходимо составить и оформить следующую технологическую документацию:

· Маршрутную карту технологического процесса изготовления вала;

· Операционную карту и карту эскизов на одну операцию технологического процесса изготовления вала.

1. Определение типа производства и выбор вида его организации

1) Номинальный фонд времени в зависимости от принятого режима работы:

Фном = (365 - 110) • 2 • 8 = 4080 час.110 – количество выходных и праздничных дней;

2 – количество смен; 8 – продолжительность смены.

2) Действительный фонд времени:

Фд = Фном • 0,95 = 3876 час.0,95 – коэффициент, учитывающий простой оборудования.

3) Число лет выпуска валов:

n = Е / N = 4000 / 800 = 5 лет.

Е = 4000 штук – количество валов выпускаемых по неизменным

чертежам; N = 800 штук – годовая программа выпуска валов.

4) Квартальная программа выпуска:

nкв = N / 4 = 800 / 4 = 200 шт / мес

5) Месячная программа выпуска:

nмес = 800 / 12 = 66 шт / мес.

6) Количество рабочих дней в году:

365 – 110 = 255 дней.

7) Такт выпуска:

Т = Фд / N = (3876 • 60) / 800 = 290,7 мин.

Вывод: на основании заданной программы выпуска валов (N=800 штук в год) и рассчитанной величины такта (Т=290,7 мин), тип производства будет мелкосерийный. В общем случае этот тип производства характеризуется периодическим изготовлением разнообразных изделий ограниченной номенклатуры и малых объемов выпуска, одновременно запускаемых в производство партиями, регулярно повторяющимися через определенные промежутки времени. По виду организации производственных процессов, производство не поточное.

2. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СБОРКИ УЗЛА

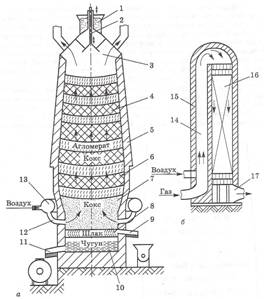

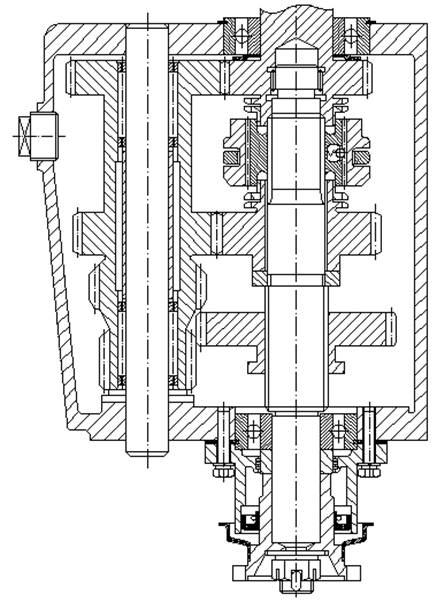

2.1 Служебное назначение узла и принцип его работы в изделии

Изучение и описание служебного назначения отдельной сборочной единицы, а в данном случае это редуктор, сопряжено с выявлением ее функций в машине и показателей, уточняющих его.

На сборке представлен одноступенчатый редуктор, применяемый в сельскохозяйственных машинах, используемых в полевых условиях при влажности 90% и температуре от – 40 ̊ С до + 50 ̊ С.

Данный редуктор предназначен для передачи движения и вращающего момента с пересечением осей ведущего и ведомого вала под углом 90°, служит для изменения величины давления, а также изменения скорости в пневматической системе.

Корпус редуктора является базовой деталью, он обеспечивает требуемую точность относительного положение ведущего и ведомого валов. На валах установлены конические зубчатые колеса, передающие крутящий момент с одного вала на другой. Базирование валов осуществляется по главным отверстиям, при этом используют опоры с радиально-упорными подшипниками. Поверхности главных отверстий корпуса совместно с поверхностями торцов образуют комплекты вспомогательных баз корпуса.

В унифицированном редукторе вал – шестерня, вращаясь в роликоподшипниках с частотой n, передаёт крутящий момент Мкр на вал через шестерню и шпонку. С вала крутящий момент через шпонку передается далее.

Боковой зазор в подшипниках регулируется прокладками.

Похожие работы

... поверхности 16 нарезать резьбу метчиком М6-поверхность 17. 4.4 ОБРАБОТКА ЗАГОТОВКИ НА ЗУБОФРЕЗЕРНОМ СТАНКЕ Рис. 4.6 Червячная фреза Как отмечалось выше, при предварительном обсуждении маршрута технологического процесса, в данном случае целесообразно применение зубофрезерования червячной фрезой (такой метод применяется при обработке колес от 5 до 11 степеней точности). Дисковая фреза с ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

родольных размеров 2.4. Расчет операционных размеров 3. Размерный анализ технологического процесса в диаметральном направлении 3.1. Радиальные размерные цепи и их уравнения 3.2. Проверка условий точности изготовления детали 3.3. Расчет припусков радиальных размеров 3.4. Расчет операционных диаметральных размеров 4. Сравнительный анализ результатов расчетов операционных размеров ...

... Общая сборка 1 Закрутить гайку 19 0.3 2 Закрутить пробку 24 0.3 Общая трудоемкость сборки части синхронизатора 12,61 3.Разработка технологического процесса изготовления детали 3.1 Служебное назначение детали Основное служебное назначение фланцев заключается в ограничении осевого перемещения ...

0 комментариев