Навигация

Выбор подшипников

2.1.4 Выбор подшипников

Для подшипников с частотой вращения кольца ![]() основной характеристикой служит статическая грузоподъемность С0; при большей частоте вращения – динамическая грузоподъёмность С.

основной характеристикой служит статическая грузоподъемность С0; при большей частоте вращения – динамическая грузоподъёмность С.

По ГОСТ 18855 – 73 динамической грузоподъёмностью радиальных и радиально – упорных подшипников называют величину постоянной радиальной нагрузки, которую группа идентичных подшипников с неподвижным наружным кольцом может выдержать в течение 1 млн. оборотов внутреннего кольца. Под номинальной долговечностью понимают срок службы подшипников, в течение которого не менее 90% из данной группы при одинаковых условиях должны проработать без появления признаков усталости металла.

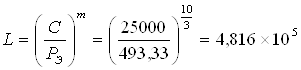

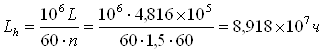

Расчетную долговечность L в млн. оборотов или Lh в часах определяют по динамической грузоподъемности С и величине эквивалентной нагрузки Рэ.

(4,1)

(4,1)

где m=10/3 – для роликоподшипников.

Для любых подшипников

![]() (4,2)

(4,2)

где n – частота вращения подшипника, об/мин.

Полученный по этой формуле результат должен соответствовать долговечности редукторов 360 000 ч. – для зубчатых редукторов. Эквивалентная нагрузка РЭ для однорядных радиальных роликоподшипниках

![]() (4,3)

(4,3)

где X – коэффициент радиальной нагрузки X=0.56

V – Коэффициент учитывающий вращение колец. V =1

Fr – радиальная нагрузка Fr=190.7 H

Y – Коэффициент осевой нагрузки Y =2.30

Fa – Осевая нагрузка Fa = 123.8 Н

Кт – Температурный коэффициент Кт =1.05

Кб – Коэффициент безопасности Кб =1.2

C – Динамическая грузоподъёмность С=25000 Н

n – частота оборотов n = 90 об/мин

![]()

Найдем расчетную долговечность

(4,4)

(4,4)

Полученный по этой формуле результат соответствует долговечности 360 000 ч.

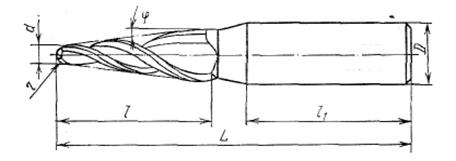

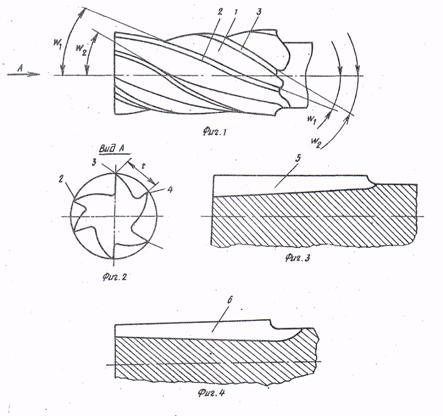

2.1.5 Расчет режимов резания

Резьба М6, Шаг 1 мм, инструмент метчик Р18.

Подача S=1мм/об

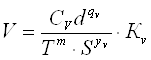

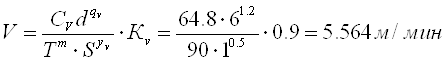

Скорость резания

(5,1)

(5,1)

где Сv – постоянная величина для данных условий Сv = 64.8, d – Диаметр резьбы d = 6 мм, qv = 1.2, yv = 0.5, m = 0.9, T – Стойкость инструмента Т = 90 мин.

Поправочный коэффициент ![]() , где коэффициенты Кмv, Кuv, Kmv – учитывают обрабатываемый и инструментальный материалы и точность нарезаемой резьбы соответственно их значениям, приведенными в [таб. 47]

, где коэффициенты Кмv, Кuv, Kmv – учитывают обрабатываемый и инструментальный материалы и точность нарезаемой резьбы соответственно их значениям, приведенными в [таб. 47]

![]()

![]()

Ранее были рассчитаны сила Pz = 1000 Н и крутящий момент М=9,164 Н·м. Определим мощность резания

![]() (5,2)

(5,2)

Расчет штучного времени для нарезания резьбы

![]() (5,3)

(5,3)

Найдем машинное время

(5,4)

(5,4)

![]()

![]()

ТВ – вспомогательное время, время на быстрое перемещение инструмента и стола

![]()

Определим штучное время на нарезание резьбы в одном отверстии

![]()

В заготовке 24 отверстия тогда

![]()

В данном случае заготовка уже установлена по этому в данном случае машинное время равно штучному.

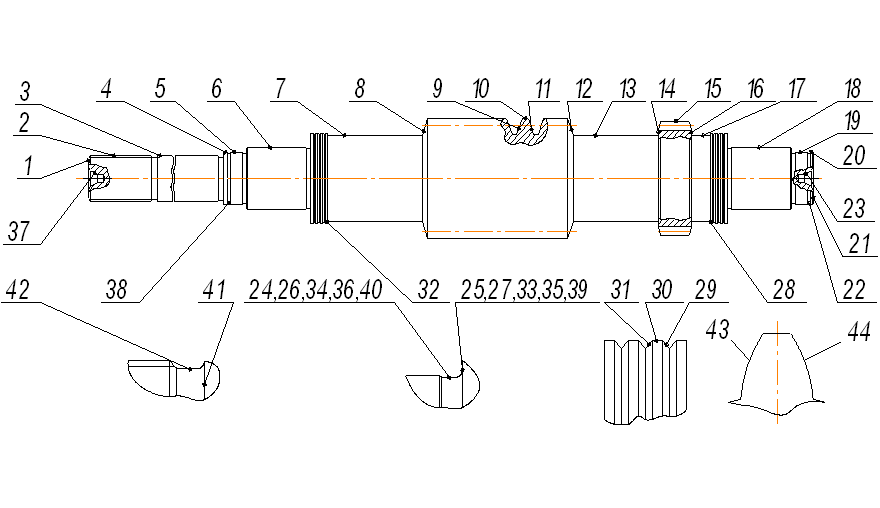

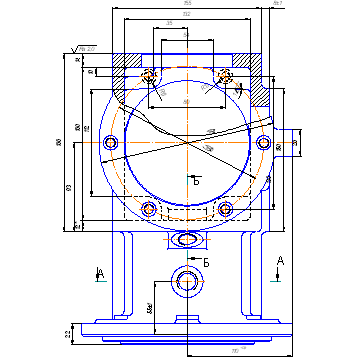

2.2 Проектирование плиты на стенок МАНО 800

2.2.1 Описание конструкции плиты на станок MAHO 800

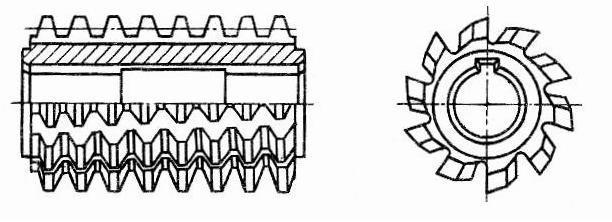

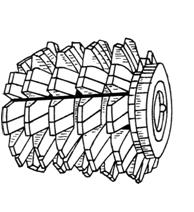

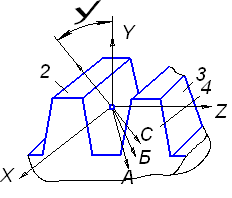

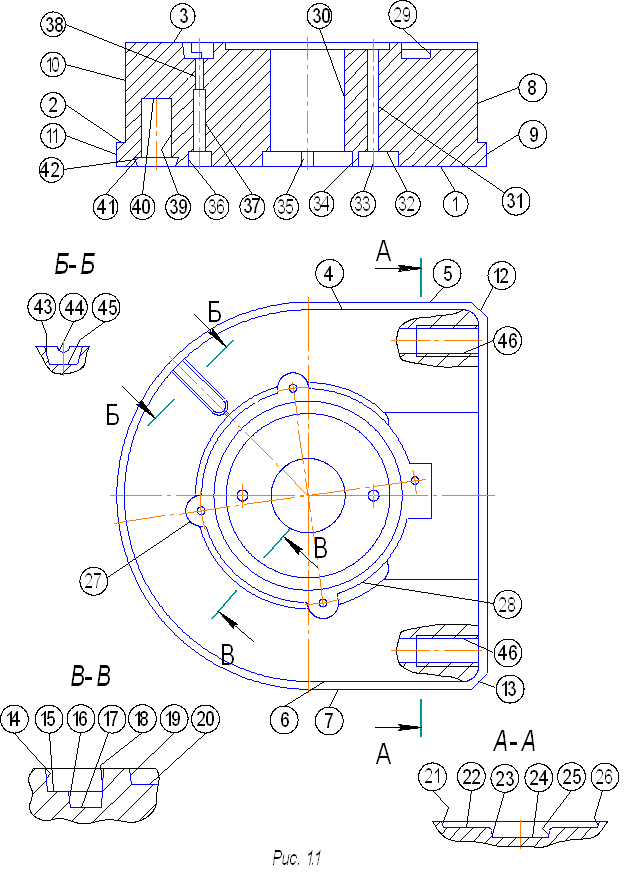

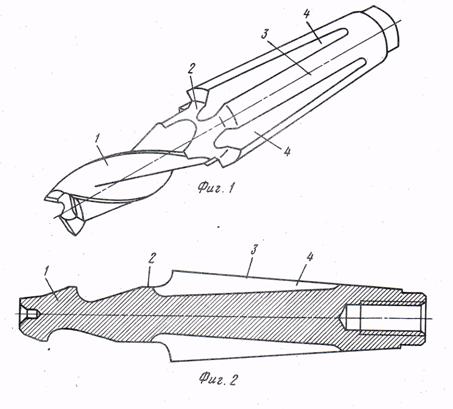

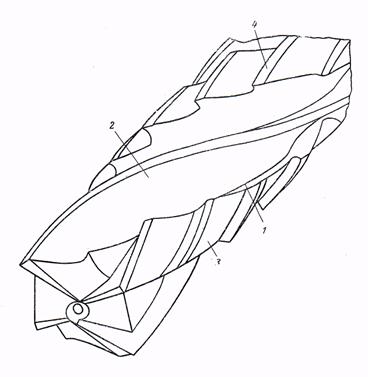

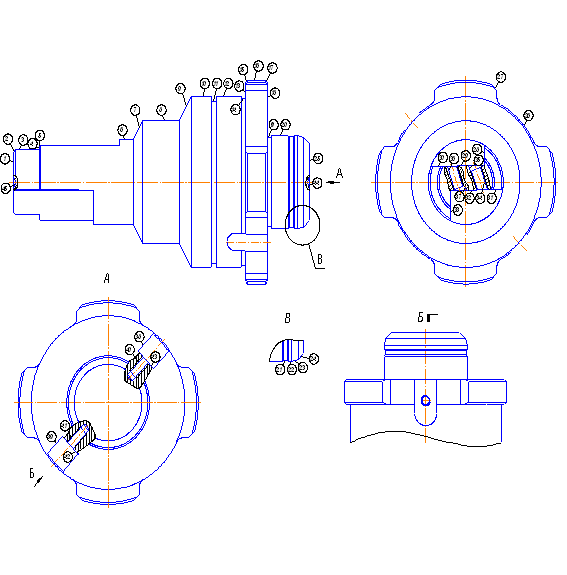

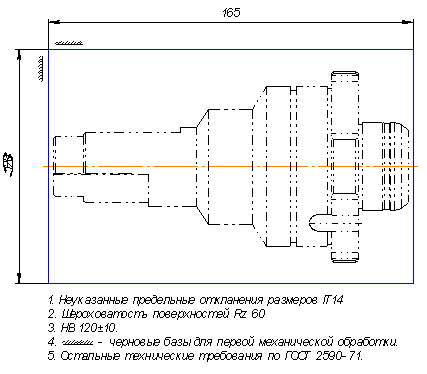

Приспособление – плита предназначено для фрезерной обработки фрезы охватывающего фрезерования типа GFM на обрабатывающем центре MAHO 800.

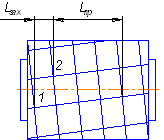

На плиту ставятся четыре опоры, опора базируются по двум взаимно перпендикулярным шпонкам и крепятся к плите на четыре винта. К опоре крепится прижим на четыре винта, прижим можно перемещать вдоль направляющих. На прижиме есть отверстие с резьбой под болт, им перемещают и закрепляют заготовку с четырех сторон по окружности фрезы. К опоре крепится прихват и винтом прижимает заготовку к опоре. С другой стороны к опоре крепится индикаторная стойка, она служит для выверки фрезы относительно центра.

Похожие работы

... 13.2 Идентификация опасных и вредных производственных факторов Проанализируем все опасные и вредные производственные факторы, которые могут возникнуть при выполнении технологических операций на участке изготовления червяка и внесем их в таблицу 13.2 Таблица 13.2 Опасные и вредные производственные факторы № п/п Наименование опасного и вредного производственного фактора Виды работ, ...

... 7 0,8 Сверление, зенкерование, развертывание. 34 12 12,5 Растачивание 36,37,46 11 12,5 Сверление Данные методы реализованы при разработке технологического маршрута изготовления матрицы. Разработка технологического маршрута изготовления матрицы При разработке маршрута в среднесерийном производстве придерживались следующих правил: 1.Технологические операции разрабатывали по принципу ...

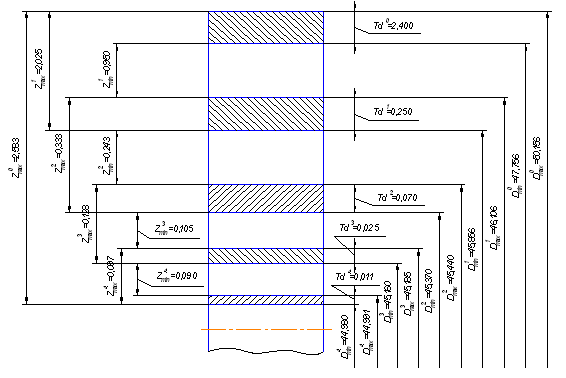

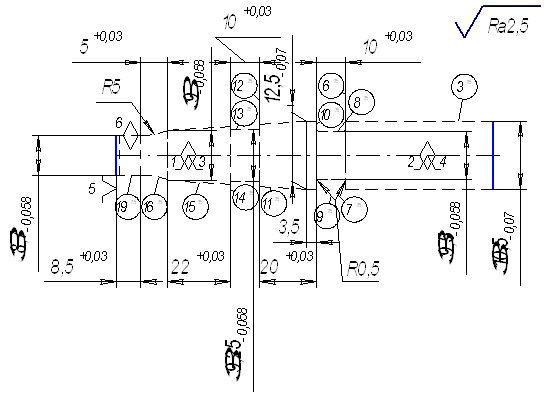

... на листе 06.М.15.64.01 графической части. 5. Размерный анализ при обработке лавных отверстий Задача раздела – используя размерный анализ технологического процесса провести расчет размерных параметров детали в процессе ее изготовления, при этом техпроцесс изготовления корпуса должен гарантировать изготовление качественных деталей и отсутствие брака при их производстве, содержать минимально ...

... , приходящегося на него, менее 138 м3 . Если естественное проветривание невозможно, то в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления корпуса присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [12]. Для улавливания ...

0 комментариев