Навигация

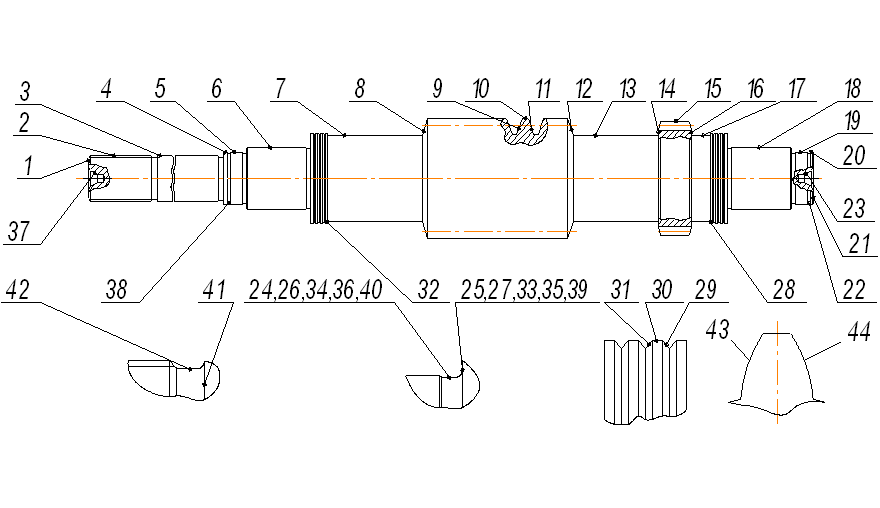

Расчет на прочность шпинделя

2.1.2 Расчет на прочность шпинделя

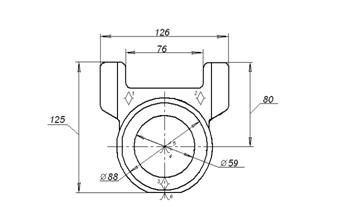

Расчет прочности шпинделя в опасном сечении.

Для расчета максимального крутящего момента нужно учитывать тот фактор, что при работе поворотной головки предназначенной для нарезания резьбы, в её конструкции предусмотрен компенсатор, типа трещотка, который при заклинивании инструмента, при определенном крутящем моменте, срабатывает трещотка. По этому будем считать, что крутящий момент будет возрастать до тех пор, рока не сработает трещотка.

(2,1)

(2,1)

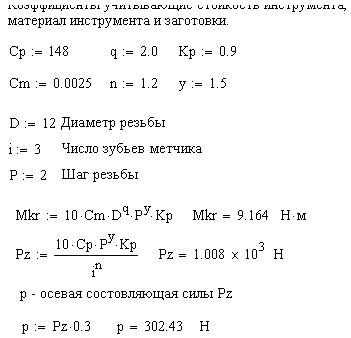

Мкр=Мтр=10 Н·м

Для конической передачи

Окружная сила

Рокр=2М/d=2·10/0.032=625Н (2,2)

Где М- крутящий момент, d- диаметр вала на который сажается зубчатое колесо.

Найдем осевую составляющую

Росев=Рокр·tg α·sin δ=625·tg20·sin33=123,8H (2,3)

Где Рокр- окружная сила, α- угол профиля, δ- угол спирали в середине зубчатого венца

Радиальная составляющая

Рr=Pокр·tgα·cosδ=625·tg20·cos33=190,7H (2,4)

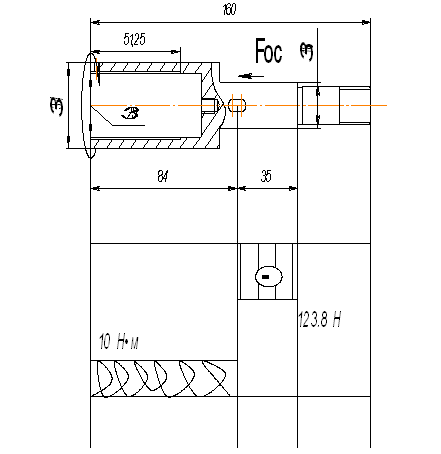

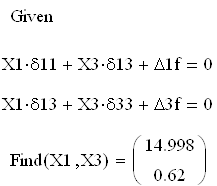

Построим эпюры растяжений и крутящих моментов

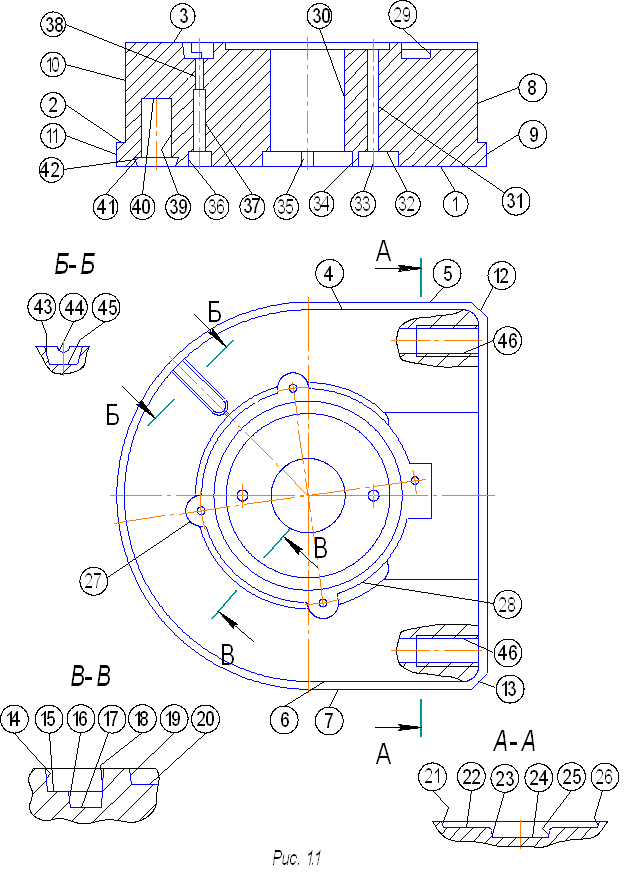

Рис 2.1 Эпюра изгибающих моментов

Построим эпюры изгибающих моментов.

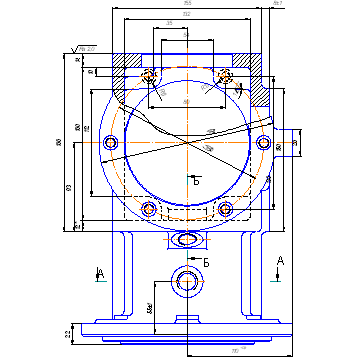

Так как в передней опоре стоит игольчатый подшипник, а в задней два радиально упорных, нужно считать что шпиндель (далее в расчетах будем называть его – балкой не равного сечения находящейся в заделке где запрещается прогиб в месте стояния подшипников т.е. с двух сторон. По этому система получается статически неопределимая 2-а раза.

Все расчеты буду делать в приложении MathCAD

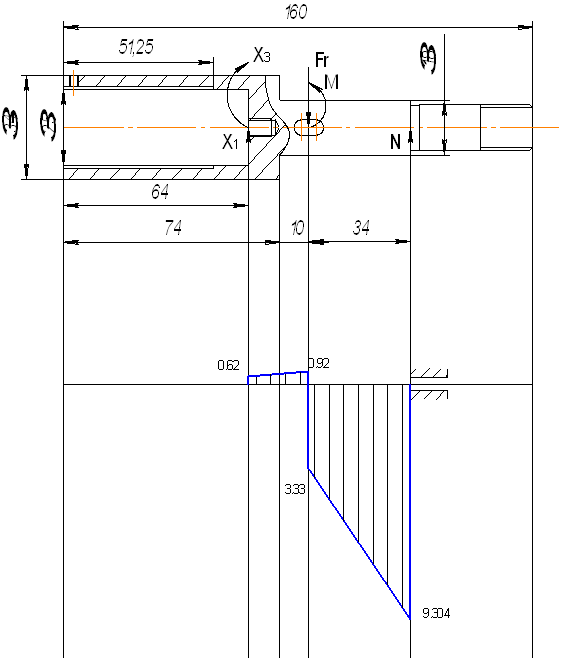

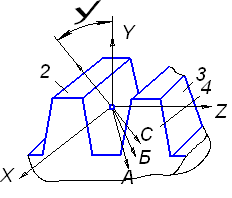

Построим исходную систему

Рис 2.2 Эпюра изгибающих моментов

От исходной системы переходим к основной системе, откидываем одну опору и заменяем её силами. Построим эпюру изгибающих моментов, и эпюры моментов от ед. силы и ед. момента.

Рис 2.3 Эпюра изгибающих моментов

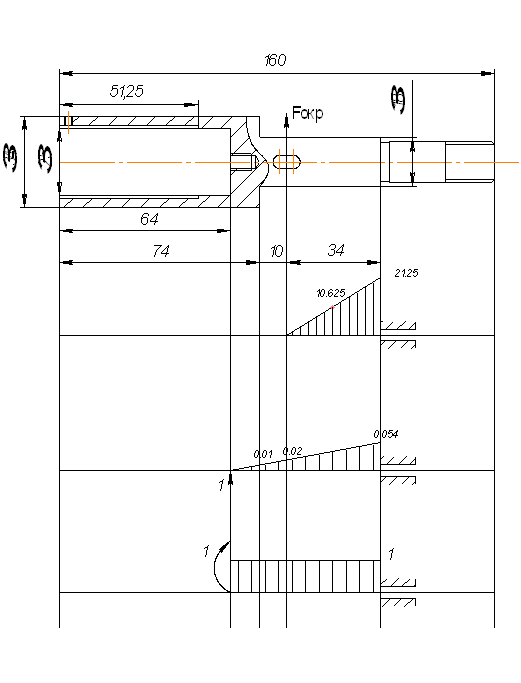

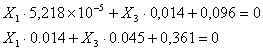

Составим систему уравнений

X1×d11+X3×d13+D1F=0 (2,5)

X1×d31+X3×d33+D3F=0

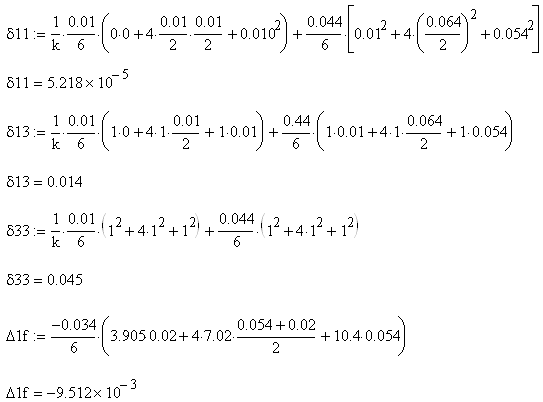

Где d11,d33,d13=d31 -перемещения найдем перемножая единичные эпюры друг на друга (все размеры в метрах).

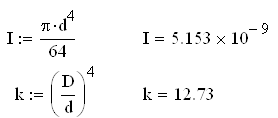

(2,6)

(2,6)

Где k - коэффициент учитывающий диаметры сечений вала, Пользуясь формулой Симпсона для нахождения d11,d33,d13=d31

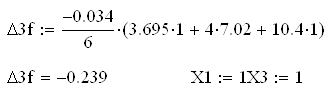

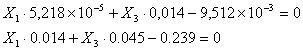

Зная единичные перемещения от единичного вектора d11, еденичного вектора и единичного момента d13, единичного момента d33, единичноговектора и грузовой эпюры D1F, единичного момента и грузовой эпюры D3F найдем силы приложенные в точке где мы убрали опору для раскрытия статической неопределимости. Для этого подставим d11 d13 d33 D3F D1F в систему уравнений (1)

X1×d11+X3×d13+D1F=0 (2,6)

X1×d31+X3×d33+D3F=0

Сократим на ![]() тогда получится

тогда получится

Найдем из этого уравнения Х1 и Х3

X1=14,998H

X2=0.62 Н×м

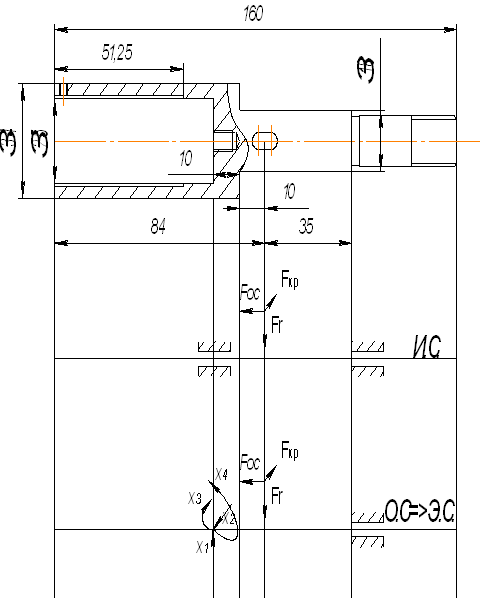

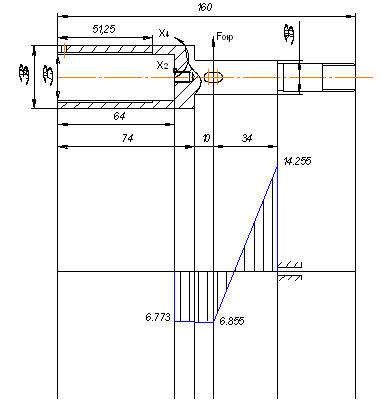

Построим эпюру с учетом этих сил

Рис. 2.4 Эпюра изгибающих моментов

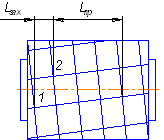

Построим эпюры от крутящего момента и определим 2-ю статическую неопределимость

Построим эпюру изгибающих моментов, и эпюры моментов от ед. силы и ед. момента.

Рис. 2.5 Эпюра изгибающих моментов

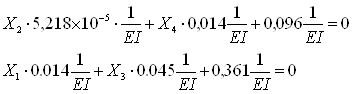

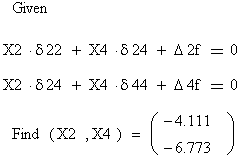

Составим систему уравнений

X2×d22+X4×d24+D2F=0 (2,7)

X2×d41+X4×d44+D4F=0

Пользуясь формулой Симпсона для нахождения d22,d44,d24=d42

Зная единичные перемещения от единичного вектора d22, еденичного вектора и единичного момента d24, единичного момента d44, единичноговектора и грузовой эпюры D2F, единичного момента и грузовой эпюры D4F найдем силы приложенные в точке где мы убрали опору для раскрытия статической неопределимости. Для этого подставим d22 d24 d44 D4F D2F в систему уравнений (2)

X2×d22+X4×d24+D2F=0 (2,7)

X2×d41+X4×d44+D4F=0

Сократим на ![]() тогда получится

тогда получится

Найдем из этого уравнения Х2 и Х4

Построим эпюру с учетом этих сил

Рис 2.6 Эпюра изгибающих моментов

Все сечения вала испытывают плосконапряженное состояние, найдем сечение с максимальным напряжением для этого необходимо найти эквивалентный момент.

Эквивалентный момент по третьей гипотезе прочности равен

![]() (2,8)

(2,8)

Судя по эпюрам нас будет интересовать 2-а наиболее нагруженных сечения:

1 сечение возле заделки

![]()

2 сечение, где находиться шпонка

![]()

Как видно из выше приведенных расчетов максимальный момент будет в первом сечении, по этому найдем максимальное напряжение именно для этого сечения.

![]() (2,9)

(2,9)

![]() м3

м3

![]()

Сравним максимальное напряжение с допустимым, с учетом динамики.

![]() (2,10)

(2,10)

![]()

Условие прочности в опасном сечении соблюдается.

Похожие работы

... 13.2 Идентификация опасных и вредных производственных факторов Проанализируем все опасные и вредные производственные факторы, которые могут возникнуть при выполнении технологических операций на участке изготовления червяка и внесем их в таблицу 13.2 Таблица 13.2 Опасные и вредные производственные факторы № п/п Наименование опасного и вредного производственного фактора Виды работ, ...

... 7 0,8 Сверление, зенкерование, развертывание. 34 12 12,5 Растачивание 36,37,46 11 12,5 Сверление Данные методы реализованы при разработке технологического маршрута изготовления матрицы. Разработка технологического маршрута изготовления матрицы При разработке маршрута в среднесерийном производстве придерживались следующих правил: 1.Технологические операции разрабатывали по принципу ...

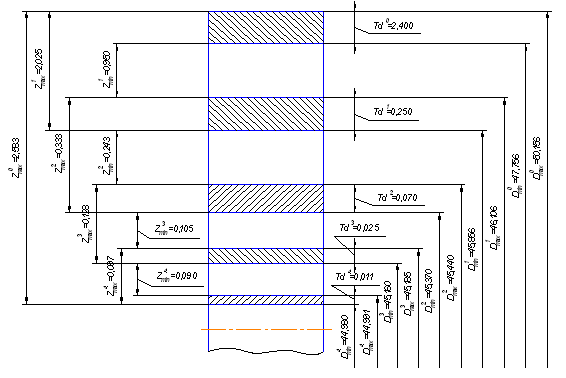

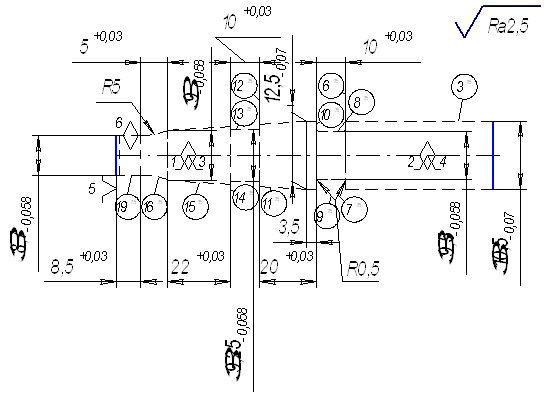

... на листе 06.М.15.64.01 графической части. 5. Размерный анализ при обработке лавных отверстий Задача раздела – используя размерный анализ технологического процесса провести расчет размерных параметров детали в процессе ее изготовления, при этом техпроцесс изготовления корпуса должен гарантировать изготовление качественных деталей и отсутствие брака при их производстве, содержать минимально ...

... , приходящегося на него, менее 138 м3 . Если естественное проветривание невозможно, то в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления корпуса присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [12]. Для улавливания ...

0 комментариев