Навигация

Последовательность расчета пружин сжатия

2.1.3 Последовательность расчета пружин сжатия

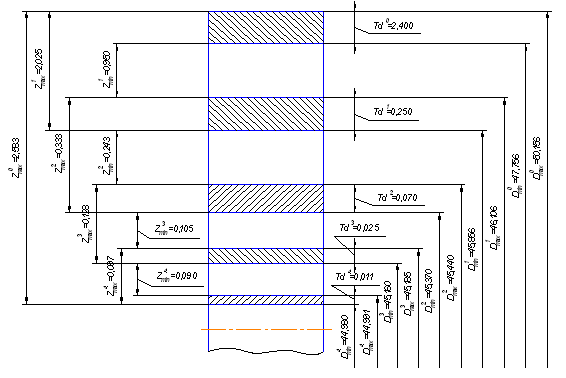

Исходными величинами для определения размеров пружин являются силы Р1 и Р2, рабочий ход h, наибольшая скорость V0 перемещения подвижного конца пружины при нагружении или лил при разгрузке, заданная выносливость N и наружный диаметр пружины D (предварительный). Если задана только сила Р2, то вместо рабочего хода h назначают прогиб F2 соответствующей заданной силе.

С учетом заданной выносливости N предварительно определяют принадлежность пружины к соответствующему классу по таблице 116.

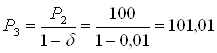

По заданной силе Р2 и крайним значениям инерционного зазора δ по формуле (1) вычисляют граничные значения силы Р3.

По вычисленным величинам Р3, пользуясь таблицей 117, предварительно определяют принадлежность пружины к соответствующему разряду в выбранном классе.

По таблице 120 параметров пружин в соответствии со стандартом отыскивают строчку, в которой наружный диаметр витка близко совпадает с предварительно заданным значением D. Из этой же строки берут соответствующие величины Р3 и диаметр проволоки d.

По таблице 117 определяют напряжения τ3 вычисляют с учетом временного сопротивления σв по ГОСТ 9389-75

По полученным значениям Р3 и τ3, а также по заданной силе Р2 по формуле (2) находят критическую скорость Vкр и отношение ![]() , с помощью которого проверяют принадлежность пружины к предварительно установленному классу. Несоблюдения условия

, с помощью которого проверяют принадлежность пружины к предварительно установленному классу. Несоблюдения условия ![]() для пружин 1 и 2 классов означает, что при скорости V0 выносливость, обусловленная в таблице 116, может быть не обеспечена. Тогда пружина должна быть отнесена к последующему низшему классу или должны быть изменены исходные условия с таким расчетом, чтобы после повторных вычислений в указанном порядке удовлетворялось требование

для пружин 1 и 2 классов означает, что при скорости V0 выносливость, обусловленная в таблице 116, может быть не обеспечена. Тогда пружина должна быть отнесена к последующему низшему классу или должны быть изменены исходные условия с таким расчетом, чтобы после повторных вычислений в указанном порядке удовлетворялось требование ![]() . Если это выполнить нельзя, то назначают запасные комплекты пружин.

. Если это выполнить нельзя, то назначают запасные комплекты пружин.

С учетом установленного класса и разряда в соответствии со стандартом по таблице 120 выбирают величины Z1 и f3, затем вычисляют размеры пружины.

Расчет первой пружины

Сила пружины при предварительном перемещении ![]() .

.

Сила пружины при рабочем перемещении ![]() .

.

Рабочий ход - ![]()

Наибольшая скорость перемещения подвижного конца пружины при нагружении и разгружении

Примем подачу метчика S=3мм/об.

Обороты шпинделя n=1.5об/с.

![]() (3,1)

(3,1)

Выносливость N - число циклов до разрушения

N=5·106 (3,2)

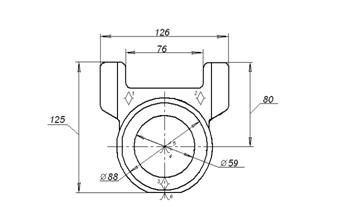

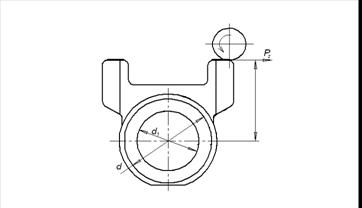

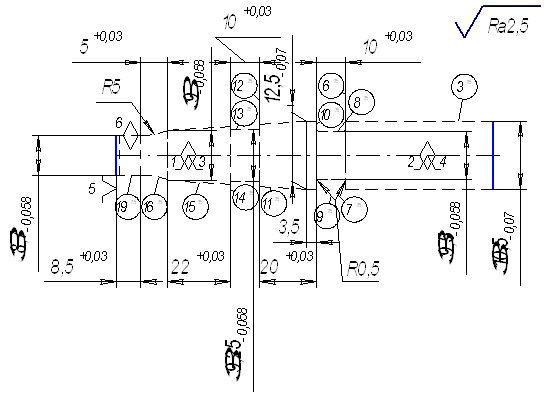

Наружный диаметр пружины D=22.

Относительный инерционный зазор пружины сжатия δ = 0.01

Сила пружины при наибольшем перемещении

(3,3)

(3,3)

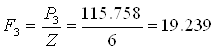

силу Р3 уточняем по таблице 120, Р3=115,758Н, диаметр проволоки d=2мм, жесткость одного витка Z1=19.620Н, наибольший прогиб одного витка f3= 5.9, временное сопротивление, σв=2100, наибольшее напряжение при крученииЄ ![]() Мпа (3,4)

Мпа (3,4)

Критическая скорость пружины сжатия

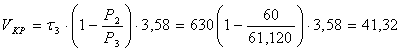

![]() (3,5)

(3,5)

![]() (3,6)

(3,6)

Условие соблюдается

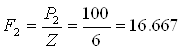

Жесткость пружины

![]() (3,7)

(3,7)

Число рабочих витков

![]() (3,8)

(3,8)

Число опорных витков ![]() . Полное число витков

. Полное число витков

![]() (3,9)

(3,9)

Средний диаметр пружины

![]() (3,10)

(3,10)

Индекс пружины

![]() (3,11)

(3,11)

Предварительное перемещение

![]() (3,12)

(3,12)

рабочее перемещение

(3,13)

(3,13)

Наибольшее перемещение

(3,14)

(3,14)

Высота пружины при наибольшем перемещении

![]() (3,15)

(3,15)

где n3=1.5 число шлифованных витков

Высота пружины при наибольшем перемещении

![]() (3,16)

(3,16)

Высота пружины при предварительном перемещении

![]() (3,17)

(3,17)

Высота пружины при рабочем перемещении

![]() (3,18)

(3,18)

Шаг пружины

![]() (3,19)

(3,19)

Длина развернутой пружины ( без учета зацепов пружины растяжения)

![]() мм (3,20)

мм (3,20)

Масса пружины в КГ

![]() (3,21)

(3,21)

Объем W занимаемый пружиной, мм

![]() (3,22)

(3,22)

Расчет второй пружины

Сила пружины при предварительном перемещении ![]() .

.

Сила пружины при рабочем перемещении ![]() .

.

Рабочий ход ![]()

Наибольшая скорость перемещения подвижного конца пружины при нагружении и разгружении

Примем подачу метчика S=3мм/об.

Обороты шпинделя n=1.5об/с.

![]() (3,23)

(3,23)

Выносливость N - число циклов до разрушения таб. 116 N=5·106

Наружный диаметр пружины D=12

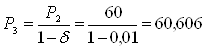

Относительный инерционный зазор пружины сжатия δ=0.01

Сила пружины при наибольшем перемещении

(3,24)

(3,24)

силу Р3 уточняем по таблице 120, Р3=61,120Н, диаметр проволоки d=1,2мм, жесткость одного витка Z1=16,147Н, наибольший прогиб одного витка f3= 3,645, временное сопротивление σв=2100, наибольшее напряжение при кручении

![]() Мпа (3,25)

Мпа (3,25)

Критическая скорость пружины сжатия

(3,26)

(3,26)

![]()

Условие соблюдается

Жесткость пружины

![]() (3,27)

(3,27)

Число рабочих витков

![]() (3,28)

(3,28)

Число опорных витков ![]()

Полное число витков

![]() (3,29)

(3,29)

Средний диаметр пружины

![]() (3,30)

(3,30)

Индекс пружины

![]() (3,40)

(3,40)

Предварительное перемещение

![]() (3,41)

(3,41)

рабочее перемещение

![]() (3,42)

(3,42)

Наибольшее перемещение

![]() (3,43)

(3,43)

Высота пружины при наибольшем перемещении

![]() (3,44)

(3,44)

где n3=1.5 число шлифованных витков

Высота пружины при наибольшем перемещении

![]() (3,45)

(3,45)

Высота пружины при предварительном перемещении

![]() (3,46)

(3,46)

Высота пружины при рабочем перемещении

![]() (3,47)

(3,47)

Шаг пружины

![]() (3,48)

(3,48)

Длина развернутой пружины ( без учета зацепов пружины растяжения)

![]() мм (3,49)

мм (3,49)

Масса пружины в КГ

![]() (3,50)

(3,50)

Объем W занимаемый пружиной, мм

![]() (3,51)

(3,51)

Похожие работы

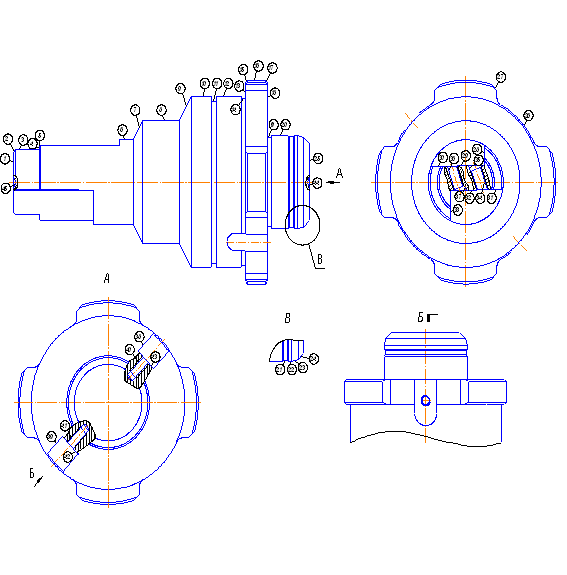

... 13.2 Идентификация опасных и вредных производственных факторов Проанализируем все опасные и вредные производственные факторы, которые могут возникнуть при выполнении технологических операций на участке изготовления червяка и внесем их в таблицу 13.2 Таблица 13.2 Опасные и вредные производственные факторы № п/п Наименование опасного и вредного производственного фактора Виды работ, ...

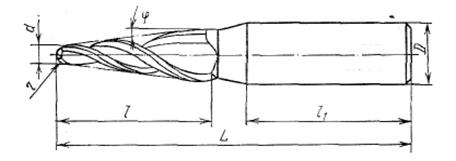

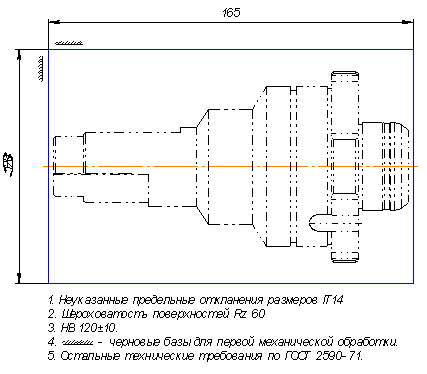

... 7 0,8 Сверление, зенкерование, развертывание. 34 12 12,5 Растачивание 36,37,46 11 12,5 Сверление Данные методы реализованы при разработке технологического маршрута изготовления матрицы. Разработка технологического маршрута изготовления матрицы При разработке маршрута в среднесерийном производстве придерживались следующих правил: 1.Технологические операции разрабатывали по принципу ...

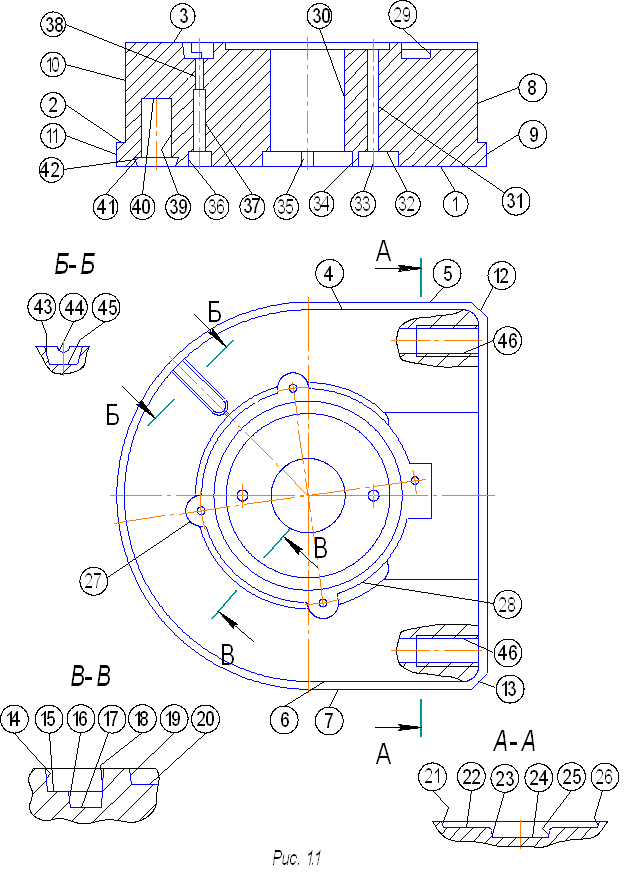

... на листе 06.М.15.64.01 графической части. 5. Размерный анализ при обработке лавных отверстий Задача раздела – используя размерный анализ технологического процесса провести расчет размерных параметров детали в процессе ее изготовления, при этом техпроцесс изготовления корпуса должен гарантировать изготовление качественных деталей и отсутствие брака при их производстве, содержать минимально ...

... , приходящегося на него, менее 138 м3 . Если естественное проветривание невозможно, то в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления корпуса присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [12]. Для улавливания ...

0 комментариев