Навигация

Калькуляция себестоимости обработки детали по вариантам технологического процесса

4.5 Калькуляция себестоимости обработки детали по вариантам технологического процесса

| № | Статьи затрат | Затраты, руб | Отклонения | |

| Вариант 1 | Вариант 2 | |||

| 1 | Материалы за вычетом отходов | 2 275 | 2 275 | 0 |

| 2 | Основная заработная плата рабочих опер-в и наладчиков | 2 050 | 300 | 1750 |

| 3 | Начисления на заработную плату | 729 | 106,8 | 622,2 |

| 4 | Расходы на содержание и эксплуатацию оборудования | 790,8 | 144,7 | 622,2 |

| Итого технологическая себестоимость | 5844,8 | 2826,5 | 3017,5 | |

| 5 | Общецеховые накладные расходы Рцех = Зпл.осн∙Кцех | 4 407,5 | 645 | 3825,5 |

| Итого цеховая себестоимость Сцех = Стех + Рцех | 10 252,3 | 3471,5 | 6 780,8 | |

| 6 | Заводские накладные расходы Рзав = Зпл.осн∙Кзав | 5 125 | 750 | 4 375 |

| Итого заводская себестоимость Сзав = Стех + Рзав | 10 969,8 | 3 576,5 | 7 393,3 | |

| 7 | Внепроизводственные расходы Рвн = Сзав∙Квнп | 4548,49 | 178,8 | 4369,6 |

| Всего полная себестоимость Спол = Сзав + Рвнп | 15 518,2 | 3755,3 | 11 762,9 | |

4.6 Расчет показателей экономической эффективности проектируемого варианта техники (технологии)

Ожидаемая прибыль (условно-годовая экономия) от снижения себестоимости обработки детали:

![]() ,

,

![]() .

.

Налог на прибыль:

![]()

![]() .

.

Чистая ожидаемая прибыль:

![]() .

.

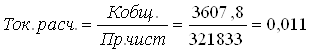

Расчетный срок окупаемости капитальных вложений (инвестиций):

Расчетный срок окупаемости проекта 5 дней

Ерасчит=1/Ток=1/0,011=89,2 руб / руб>E=0.20

Вывод: проект эффективен. Срок окупаемости 5 дней.

5. Исследования в области обработки напыления

Одним из основных направлений совершенствования технических и технологических характеристик деталей машин является модифицирование их рабочих поверхностей с целью придания им повышенной твердости, прочности, износостойкости и других свойств. Методы модификации поверхности включают технологии поверхностного пластического деформирования, внедрения примесных атомов и молекул (цементация, ионная имплантация и т.п.), нанесение покрытий. Процессы нанесения покрытий в свою очередь подразделяют на нанесение тонких покрытий (хромирование, вакуумные покрытия и т.п.) и нанесение покрытий значительной толщины (наплавка и напыление). Качество напыленных и наплавленных покрытий определяется тремя главными факторами - подготовкой поверхности, технологией нанесения покрытия, технологией механической обработки покрытия. Настоящая работа направлена на повышение эффективности механической обработки напыленных покрытий.

Методология повышения эксплуатационных характеристик поверхностей деталей машин путем напыления покрытий.

Одним из способов повышения долговечности деталей машин и восстановления изношенных поверхностей является нанесение специальных покрытий на конструкционные материалы.

Защитные покрытия обеспечивают возможность изготовления деталей, обладающих высокой долговечностью и достаточной надежностью, повышают эксплуатационную стойкость деталей машин и инструментов, позволяют восстанавливать изношенные поверхности и размеры бракованных деталей. Нанесение покрытий дает возможность получить необходимые жаростойкость, износостойкость, коэффициент трения и другие характеристики, а также сократить расход дефицитных и дорогостоящих металлов, используемых для объемного легирования. Такая технология позволяет получить сочетание прочного, износостойкого, твердого поверхностного слоя с пластичной и вязкой трещиностойкой основой.

Напыление износостойких покрытий широко распространено в промышленности и обеспечивает значительную эффективность производства. Основой для широкого внедрения напыления покрытий послужили исследования многих отечественных ученых: Е.В.Антошина, А.А. Аппена, Л.И. Готлиба [30], Л.М. Демиденко В.С. Ивашко [37], С. А. Клименко [44], Л. М. Кожуро [45], В.В. Коломиеца [46], и др.

Известно несколько способов нанесения газотермических покрытий: электродуговой, газопламенный и детонационный. Все они объединены единым принципом формирования покрытия из отдельных частиц, нагретых и ускоренных с помощью высокотемпературной газовой струи.

Наиболее широкое применение в промышленности находит газопламенное напыление порошковыми сплавами.

К основным достоинствам способа относятся:

- возможность получения покрытий из большинства материалов, плавящихся при температуре до 2800 ºC;

- толщина покрытия может быть обеспечена в пределах от 0,005 мм до 10 мм;

- высокая производительность процесса ( до 10 кг порошка в час ) ;

- относительно низкий уровень шума и световых излучений, позволяющий работать без дополнительных средств защиты;

- легкость и простота обслуживания, невысокая стоимость и мобильность оборудования.

Формирование покрытия является завершающей стадией процесса напыления, в результате которого образуется система покрытие—основа с определенным комплексом физико-химических и механических свойств.

На этой стадии процесса формирования покрытия помимо напыляемого материала участвует основа, а следовательно, в число факторов, влияющих на этот процесс, входят состав материала основы с его теплофизическими и физико-химическими характеристиками, состояние поверхности. Нельзя не учитывать при этом и термического воздействия на основу газовой струи. Таким образом, этап формирования покрытия представляет собой сложный комплекс различного рода явлений, влияющих на получение покрытия с желаемым уровнем свойств.

По результатам исследований Л.М. Демиденко, В.И. Костикова и В.В. Кудинова на стадии формирования покрытия имеют место следующие явления: удар частицы о поверхность; деформацию частицы; термические процессы в зоне контакта; возникновение сил сцепления частицы с контактной поверхностью; установление термического равновесия системы покрытие — основа с окружающей средой и формирование остаточных напряжений.

Эти явления не разделены строго во времени и в основном накладываются друг на друга.

Различают взаимодействие напыляемых частиц с поверхностью основы и напыляемых частиц с поверхностью уже нанесенного слоя покрытия. В первом случае возникают силы сцепления покрытия с основой, во втором — силы, обусловливающие внутреннюю (когезионную) прочность самого покрытия.

В настоящее время рассматривают в основном три типа взаимодействия: механическое зацепление; физическое взаимодействие, обусловленное силами типа сил Ван-дер-Ваальса; химическое взаимодействие и образование межатомных связей.

Большинство исследователей отдают предпочтение гипотезе образования сил сцепления преимущественно за счет межатомных связей, признавая в то же время наличие и элементов механического зацепления и межмолекулярного взаимодействия, т. е. взаимодействие в этом случае носит комплексный характер с одновременной реализацией нескольких механизмов сцепления покрытия с основой.

Важным моментом является деформация и растекание частиц, обеспечивающее физический контакт напыляемой частицы с поверхностью. Степень деформации частицы и совершенство образовавшегося контакта с напыляемой поверхностью зависят от большого числа факторов: тепловой и кинетической энергии частиц, свойств материала расплава (вязкости, теплоемкости, теплопроводности, поверхностного натяжения и др.), состояния напыляемой поверхности и т. п.

Одной из основных характеристик процесса формирования покрытия является температура, возникающая в зоне контакта напыляемой частицы с поверхностью.

Расчеты показывают что температура при напылении соответствует твердому состоянию частицы и подложки. Глубина зоны термического влияния под частицей не превышает нескольких десятков микрометров. Поэтому процессы физико-химического взаимодействия при напылении, очевидно, не затрагивают основного объема материала подложки, а проходят в приповерхностном слое.

Расчетная оценка времени взаимодействия частицы с поверхностью при напылении дает величины порядка 10-4 — 10-7 с. Этот факт привел к заключению о невозможности вследствие этого развития объемных процессов диффузии или об ограниченности возможных ее механизмов, например, только по границам зерен, что отражено в работах Л.М. Демиденко и Г.Г. Максимовича. Однако своеобразие условий в контактной зоне приводит к существенным отклонениям от классических диффузионных процессов, например, по следующим причинам: зона контакта под воздействием удара частицы может быть сильно разрушена и насыщена дефектами; сами напыляемые частицы могут иметь высокую концентрацию вакансий. Подобные обстоятельства приводят к аномально высоким скоростям диффузии.

Действительно, многими исследователями установлен не только факт возникновения диффузионных зон при напылении, но и в ряде случаев значительная их толщина, достигающая 10—20 мкм.

Попытки теоретического расчета величин адгезии, образовавшейся между покрытием и подложкой на основе того или иного механизма, показали, что вычисленные и измеренные значения отличаются на один-два порядка. Это несоответствие объясняют двумя причинами: структурными дефектами границы раздела и механическими напряжениями в системе покрытие — основа. К структурным дефектам относятся неполнота физического контакта покрытия и основы и неполное развитие межатомных связей в зонах контакта.

На основе результатов теоретического анализа и экспериментальных данных предложен ряд методов управления остаточными напряжениями в напыленных покрытиях. В соответствии с результатами, полученными М.Д. Никитиным,к ним относятся согласование свойств материала покрытия и основы, в первую очередь КТР; регулирование термического воздействия струи плазмы и потока напыляемых частиц; снижение модуля упругости материала покрытия; использование переходных слоев между основой и покрытием, обеспечивающих плавный переход свойств от покрытия к основе; регулирование толщины покрытия; изменение формы напыляемой поверхности.

Структура многослойного напыленного покрытия сложна по сравнению с компактным материалом. Напыленный материал состоит из структурных элементов - зерно, частицы, слой, что обусловливает существование разных типов границ - между отдельными деформированными частицами, между слоями покрытия и между покрытием и подложкой. Границы, в свою очередь, отличаются сложной электронной и кристаллической структурой. Контактные процессы при ударе, деформации, затвердевании, охлаждении частиц, физико-химические процессы взаимодействия частиц с окружающей атмосферой при пролете к основе обусловливают структуру и свойства самого покрытия.

За период выдержки многослойного покрытия, поверхность ранее нанесенного слоя покрытия загрязняется, окисляется, и контактные процессы между ней и напыленными частицами затрудняются.

Образование покрытия последовательной укладкой множества деформировавшихся частиц неизбежно приводит к появлению микропустот, в первую очередь на стыках частиц. Покрытие формируется в атмосфере, поэтому микропустоты заполняются газом, что ухудшает свойства границ, особенно межслойных, имеющих наибольшую насыщенность адсорбированными газами. Вследствие большой шероховатости покрытия и чрезвычайно быстрого растекания и кристаллизации частиц, в зоне контактов с поверхностью ранее нанесенных частиц остаются дефекты, и полости которые образуются также из-за выделения газов, растворенных в расплавленных частицах.

Растворенный газ атмосферы при кристаллизации частиц стремится из них выделится. При этом важно не столько количество растворенных газов, сколько степень пересыщенности раствора.

Растворенные газы могут покидать металлическую решетку только в результате диффузии, уходить в атмосферу через открытую пористость или микропустоты.

Одним из существенных, хотя пока относительно малоизученных, вопросов процесса формирования плазменного покрытия является формообразование напыленного слоя. Установлено, что материал покрытия распределяется по площади пятна напыления неравномерно, образуя так называемую металлизационную фигуру. Распределение частиц происходит по закону Гаусса. Свойства напыленного материала в объеме металлизационной фигуры неоднородны. Величина пористости, например, также распределена по закону Гаусса. В связи с этим разработаны математические модели процесса формообразования при плазменном напылении с целью раскрытия связи геометрических параметров покрытия с параметрами режима напыления. Например, модель, предложенная В. В. Степановым, позволяет определить условия обеспечения равномерности толщины покрытия на поверхностях различной формы.

В целом на процесс формирования покрытия при напылении и в конечном счете на его качество непосредственно или косвенно влияет значительное число факторов. По оценкам различных исследователей, их количество варьируется от 20 (в работе Х. Кайзера ) до 60. В этих условиях важным является, с одной стороны, выбор показателей процесса формирования покрытия, а с другой,— выделение из общей массы наиболее существенных, лимитирующих факторов.

Прочность сцепления покрытия с подложкой можно определить как свойство первого порядка (только при условии обеспечения его необходимого уровня имеет смысл определять остальные свойства). Поэтому вопрос разработки методики экспериментального определения прочности сцепления имеет важное значение для развития процесса плазменного напыления в целом. Однако следует признать, что, несмотря на длительные исследования в этом направлении и наличие большого количества разнообразных методик надежного решения получить пока не удалось. А.А. Алленом отмечено, что получаемые значения силы сцепления не отражают величины адгезии, а являются скорее технической характеристикой. Разрушение носит в основном смешанный когезионно-адгезионный или чисто когезионный характер. Всем применяемым методикам присущ разброс получаемых экспериментальных данных, причем в некоторых диапазонах толщин покрытий он значителен. В связи с вышеуказанным, показатель прочности сцепления в настоящее время не может быть использован для текущего контроля процесса формирования покрытия, особенно в тех случаях, когда необходимо использование неразрушающих методов.

Анализ теоретических моделей и экспериментальных исследований процесса плазменного напыления, выполненный В.С. Лоскутовым, показывает, что критериями напыленного покрытия могут служить пористость, коэффициент использования порошка и остаточное напряжение в покрытии после напыления.

За истекший период существования технологии плазменного напыления покрытий накоплен большой опыт ее практического применения. Его обобщение позволяет провести классификацию плазменных покрытий по их эксплуатационным свойствам, определить диапазон задач, которые возможно в настоящее время решать при использовании этой технологии.

По практическому назначению плазменные покрытия разделяются на основные группы и подгруппы. В частности, в работе А. Хасуя предложена следующая классификация:

Покрытия для защиты от износа: в парах трения, при газоабразивпом износе, при гидроабразивном износе, при усталостном разрушении поверхностных слоев, при кавитации, при коррозионно-механическом износе.

Покрытия для защиты от разрушения при высоких температурах: в окислительных и других агрессивных средах, при высокотемпературной эрозии, в расплавах металлов и шлаков, в условиях воздействия интенсивных тепловых потоков.

Покрытия для защиты от атмосферной коррозии и коррозии в жидких средах: в обычной и промышленной атмосфере, в морской атмосфере, в питьевой и технической воде, в морской воде, в химических, нефтехимических и пищевых жидких средах.

Покрытия со специальными электрофизическими и оптическими свойствами: электропроводные, электроизолирующие и экранирующие покрытия, покрытия с магнитными свойствами, отражающие покрытия, покрытия с высокой степенью черноты.

Покрытия для создания саморегулирующихся зазоров (срабатываемые и режущие).

Покрытия для восстановления размеров изношенных деталей.

Помимо классификации по видам разрушения зачастую эксплуатационные условия подразделяют на несколько зон по уровню рабочих температур. Первая зона обычно ограничивается температурой 540°С, которая является предельной для эксплуатации покрытий из вольфрамкобальтовых твердых сплавов. В качестве второй зоны целесообразно выделить диапазон 540—650 °С, в котором покрытия типа ВК2 уже непригодны, а покрытия на основе карбида хрома еще малоработоспособны из-за непрочности оксидной пленки. Следующая зона определяется эффективным применением карбидохромовых покрытий и находится в пределах 650—980 °С. Выше 980 °С находится четвертая температурная зона.

Иногда покрытие должно одновременно удовлетворять комплексу требований, например, защищать изделие от износа и коррозии или износа и воздействия высоких температур. В этом случае чаще всего приходится выбирать компромиссное решение

Классификация упрочняющих покрытий, предложенная в работе Л.М. Кожуро, включает следующие группы

I - Fe, Ni, Cr, Al, Ti и сплавы на их основе;

П - самофлюсующиеся сплавы систем Ni-Cr-B-Si-C и Fe-Cr-B-Si-C;

III - Сu, Pb, Cd, St. бронзы, баббиты;

IV - Al, Zn; V - оксиды А2Оз, ZrO2, TiO2, Сг2О2, SiО2, CaO, Yo, MgO, Fе2Оз;

VI - карбиды вольфрама в смеси с Со, самофлюсующимися сплавами, интерметаллидами Al, Ti, Ni;

VII - карбиды хрома и титана в смеси с самофлюсующимися сплавами, интерметаллидами Al, Ni, Ti и никельхромистыми сплавами;

VIII - тугоплавкие металлы W, Mo, Nb, Та в чистом виде и в смеси с самофлюсующимися сплавами;

IX - керметы на основе смесей BN-Al-NiCr, Mg-ZrO2-NiCr, MgO-ZrO2 с Al и Ni, графита с Al, А2Оз, Ni, алюминидом никеля, ZrO2 с алюминидом никеля.

Материалы III и IV групп легко обрабатываются. В связи с малой толщиной, оксиды и керметы V и IX групп покрытий не обрабатываются лезвийным инструментом. Покрытия VI, VII и VIII групп наносятся в смеси с самофлюсующимися сплавами II группы. Таким образом, наиболее актуальны вопросы обработки лезвийным резанием покрытия I и II группы

Некоторые виды покрытий и область применения указаны в таб. 5.1.

Таблица 5.1 Виды напыленных порошковых покрытий

| Тип порошка | Состав, % по массе | Твердость покрытия | Назначение |

| Малоуглеродистая сталь — молибден - алюминий | 5 Мо; 5 Аl | HRB 85 | Восстановление изношенных деталей из рядовых сталей Твердые подшипниковые покрытия |

| Нихром — молибден — алюминий | 5 Мо; 5 Al | HRB 80-130 | Защита от износа при температурах до 760— 870 °С абразивными частицами и твердыми поверхностями, при эрозии, фреттинг-коррозии и кавитации Восстановление изношенных деталей из рядовых и легированных сталей |

| Оксид алюминия — диоксид титана | 13—42 ТO2 | HRC 60-70 | Защита от износа при невысоких температурах абразивными частицами, твердыми поверхностями, волокнами и нитями, при фреттинг-коррозии, кавитации, эрозии Твердые подшипниковые покрытия |

| Двойной карбид вольфрама-титана с никелем | 17Ni | HRC65-73 | Защита от износа при повышенных температурах абразивными частицами и твердыми поверхностями |

Теория и практика механической обработки напыленных покрытий

Длительное время при разработке технологических процессов изготовления деталей с покрытиями основное внимание уделяли операциям нанесения покрытий, а обеспечению необходимой точности размеров и формы поверхностей деталей с покрытиями, в т. ч. их размерной обработке, уделялось недостаточное внимание. В работе С.И. Поединка справедливо отмечено, что методы, приемы и режимы размерной обработки деталей с покрытиями часто выбираются такими же, как при обработке аналогичных деталей без покрытия, и не учитываются их специфические особенности. К ним относятся, прежде всего, структурная неоднородность, нестабильность физико-механических свойств, пористая структура, высокая твердость многих покрытий, в ряде случаев сравнимая или даже превышающая твердость некоторых инструментальных материалов, а также относительно низкая прочность сцепления покрытия с основным металлом, значительно ограничивающая повышение режима резания.

При обработке покрытий резанием имеют место значительные колебания сил резания и контактных нагрузок на поверхности инструмента [65]. Следовательно, напыленные покрытия являются труднообрабатываемыми, и поэтому довольно сложно обеспечить высокое качество обработанной поверхности. При точении деталей с покрытиями значительно труднее получить однородную микрогеометрию поверхности, чем при обработке литых и прокатных металлов.

Кроме того, при обработке покрытий возникает сложное напряженно-деформированное состояние, связанное с особенностями структуры покрытий, наличием переходной зоны между покрытием и основным металлом детали, а также возникновением термических напряжений вследствие различных коэффициентов термического расширения покрытия и основного металла детали. При этом имеет место более сложная картина распространения тепловых потоков, связанная с различными теплофизическими свойствами материалов покрытия и основы детали. Во многих случаях необходимо также учитывать физико-химические процессы, имеющие место в зоне контакта инструмента и обрабатываемого покрытия.

Полный процесс обработки деталей с покрытиями включает следующие основные этапы:

обработку заготовки из основного материала, в т. ч. подготовку установочных баз для окончательной обработки детали после нанесения покрытия;

специальную обработку поверхностей деталей под нанесение покрытий, обеспечивающую высокую прочность сцепления покрытия с основным металлом детали;

нанесение покрытий;

дополнительную обработку деталей после нанесения покрытий (термическую, оплавление или пропитку покрытий и др.);

окончательную размерную обработку, в основном поверхностей с покрытиями.

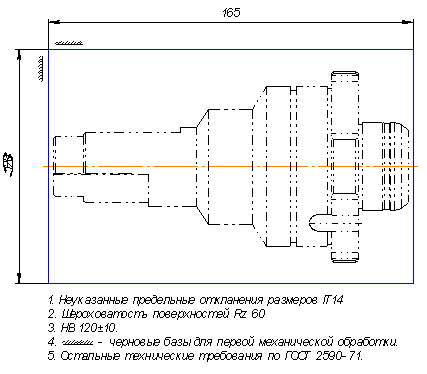

Технологический процесс изготовления детали с покрытием, с точки зрения обеспечения требуемой точности, значительно отличается от процесса обработки деталей из однородных материалов. При обработке однородных заготовок последовательность технологических операций строится по принципу постоянного снижения шероховатости и повышения точности поверхностей, начиная от заготовки, поверхности которой имеют максимальную шероховатость и минимальной точность. Операция нанесения покрытия, для которой характерны низкие точность и шероховатость, располагается в ходе технологического процесса между операциями механической обработки, обеспечивающими относительно лучшие показатели по точности и шероховатости. Для оценки изменения точности заготовки на операциях нанесения покрытий а также на предшествующих и последующих операциях механической обработки Ю.А. Харламовым предложен термин "уточнение".

На этапе предварительной обработки заготовки уточнение

![]() (5.1)

(5.1)

где dз1, dз2 — допуски на размеры исходной заготовки и после предварительной обработки;

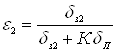

на этапе нанесения покрытия

(5.2)

(5.2)

где бп — допуск на толщину наслаиваемого покрытия; К — коэффициент, учитывающий расположение покрытия относительно детали (при одностороннем расположении покрытия относительно контролируемого размера поверхности К=1, при двухстороннем К=2)

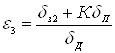

На этапе обработки покрытия

![]()

(5.3)

(5.3)

где dд — допуск на размер поверхности с покрытием.

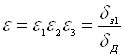

Таким образом, общее уточнение.

(5.4)

(5.4)

При предварительной обработке осуществляется предварительное уточнение заготовки, при нанесении покрытия достигнутая точность снижается, а при обработке покрытия обеспечивается уточнение до получения отклонений размеров, заданных чертежом детали. Поскольку в качестве покрытия обычно применяют более дорогие материалы, чем основной, достаточно определить предельные размеры заготовок до и после нанесения покрытий, например, по методикам Ю. А. Харламова

В случае отсутствия каких-либо специальных требований свободную поверхность покрытия можно не подвергать размерной обработке при соблюдении условия dз2+КdП£dД. При dз1+КdП£dД не нужно осуществлять ни предварительной обработки заготовки, не размерной обработки нанесенного покрытия.

Технологическая наследственность оказывает большое влияние на формирование качества деталей с покрытием, особенно на образование адгезионных связей, в ряде случаев являющихся определяющими в обеспечении требуемых работоспособности и долговечности. Наличие адсорбированных слоев, окислов и загрязнений на поверхностях заготовок ухудшает или вообще исключает возможность непосредственного контакта материалов покрытия и основы. Микротрещины на поверхности заготовки могут служить сильными концентраторами напряжений в процессе нанесения и эксплуатации покрытий и привести к катастрофическому разрушению детали. Все эти факторы являются определяющими при выборе способа подготовки поверхности под покрытие.

При нанесении многих видов покрытий необходимо учитывать продолжительность выполнения отдельных операций технологических процессов или перерывов между ними, т. к. они влияют на состояние и температуру поверхности, структуру материалов и, следовательно, на качество покрытия. Вид обработки может существенно изменить структуру и свойства первоначально нанесенных покрытий. Обрабатываемость покрытий зависит от их материала, структуры, технологических особенностей нанесения, основного материала детали, ее геометрии и других факторов.

Подготовка поверхностей деталей к нанесению покрытий может заключаться в выполнении таких операций, как обезжиривание, очистка и мойка, механическая обработка со снятием или без снятия стружки, струйно-абразивная и другие виды обработки свободными абразивами, электроискровая обработка, химическое травление, очистка тлеющим разрядом, изоляция поверхностей, не подлежащих покрытию, и пр. Показатели качества деталей с покрытиями формируются на всех этапах их изготовления. Носителями наследственной информации являются основной материал детали, материал покрытия, поверхностные слои, прилегающие к поверхности раздела материал — покрытие, а также геометрические параметры детали.

До настоящего времени распространенным видом обработки деталей с покрытиями являлось шлифование. Однако интенсивное термомеханическое воздействие, оказываемое на поверхностный слой при данном виде обработки, приводит к образованию трещин и прижогов. В случае отсутствия явных дефектов шлифованная поверхность имеет остаточные напряжения растяжения, что снижает эксплуатационные характеристики (усталостную прочность) детали. В. В. Шпановым показано, что для снижения вредного влияния высокой температуры при шлифовании приходится постоянно осуществлять правку круга, что увеличивает расход абразивного инструмента. Часто напыленный слой имеет толщину, на порядок превышающую необходимую. Уменьшение толщины покрытия из-за нестабильности процессов его нанесения вызывает появление участков с низким качеством покрытия. Поэтому иногда приходится удалять 90—95 % нанесенного материала. Из-за этого абразивная обработка становится значительно дороже, а в некоторых случаях себестоимость восстановленной детали может даже превысить себестоимость новой.

Более прогрессивным методом обработки напыленных покрытий является обработка инструментом с геометрически определенным лезвием. Вопросы перехода к лезвийной обработке покрытий исследованы С.А. Клименко, и Г.А. Иващено. В частности показано, что для поверхностей обработанных точением вполне достижимы требования по точности и шероховатости, характерные для шлифованных поверхностей.. Точение по сравнению со шлифованием позволяет повысить износостойкость обработанных деталей, поскольку в обработанной поверхности создаются остаточные напряжения сжатия благоприятные для эксплуатации детали. Ю. Н. Алексеев показал, что износостойкость образцов, обработанных лезвийным инструментом, в 1,5 раза выше, чем обработанных шлифованием. Еще одним преимуществом токаной обработки является улучшение экологичности технологического процесса, поскольку переход от шлифования к точению позволяет проводить обработку без использования СОЖ.

При точении общая термомеханическая нагрузка на поверхность гораздо ниже, чем при шлифовании. Однако если при шлифовании воздействие инструмента на поверхность распределено по достаточно большому участку поверхности (условно можно предположить, что контакт происходит по линии длиной равной ширине шлифовального круга), то при точении вся нагрузка локализована на гораздо меньшей площади (условно можно предположить контакт по точке – вершине резца). Следовательно, локальные нагрузки при точении гораздо выше, чем при шлифовании.

При обработке напыленных покрытий указанная закономерность выступает в качестве одного из основных сдерживающих факторов, т.к. при пониженной прочности по границе покрытие-основа в случае перехода от шлифования к точению возможно отслоение покрытия.

В силу изложенного технологии точения напыленных покрытий не находят широкого применения.

Более широкое внедрение точения напыленных покрытий неразрывно связано с разработкой методов, позволяющих рассчитать уровень напряжений, возникающих в системе покрытие, основа, режущий инструмент и подобрать режим обработки и геометрию инструмента, а также параметры напыленного покрытия, обеспечивающие его надежную обработку без отслоения.

В настоящее время расчетных схем, направленных на решение указанной задачи не разработано.

Следующей задачей, решаемой при переходе от шлифования к точению, является выбор инструментального материала, обеспечивающего наилучшие технико-экономические показатели обработки.

Инструмент для токарной обработки покрытий

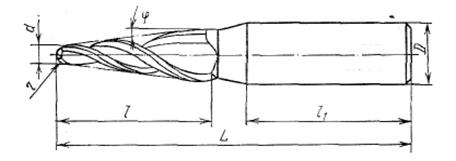

В качестве инструментального материала для напыленных покрытий с твердостью до 40 HRC рекомендуется применять твердый сплав (ВК2, ВК3, ВК3М, ВК, ВК6M ВК8, Т5К10, Т15К6, ТТ7К12, ТН20, КНТ16, КНТ20) обеспечивающий требования к шероховатости поверхности, при вполне достаточной стойкости инструмента и производительности обработки. При этом скорость резания составляет 30—45 м/мин, подача — 0,15—0,3 мм/об, глубина резания — 0,5—0,75 мм стойкость- 30-55 мин [66]. При обработке напылений твердостью 40-45 HRC приходится уменьшать скорость резания до 10—15 м/мин, а стойкость резцов при этом также снижается до 15—20 мин. Низкая размерная стойкость твердосплавного инструмента исключает возможность окончательной обработки точением напыленных деталей, т. к. не обеспечивается требуемая точность.

При твердости покрытия свыше 45 HRC обработка инструментами из твердых сплавов практически невозможна. Улучшить технико-экономические показатели обработки наплавленных и напыленных покрытий твердостью свыше 45 HRC можно за счет применения инструмента, оснащенного поликристаллическими сверхтвердыми материалами (ПСТМ) на основе кубического нитрида бора (КНБ). Вопросы использования СТМ исследованы достаточно широко [24,26,37,47,59,93]. Рекомендуется применять следующие марки инструментальных материалов: гексанит-Р и эльбор-Р. За рубежом наиболее часто применяются сплошные и двухслойные пластины из амборита, как показано в работах В. Ксабы и Ч. Байка. Резцами из этих материалов можно снимать поверхностный слой покрытий со значительными макроотклонениями профиля, что наряду с неоднородностью структуры и свойств покрытий приводит к большим динамическим нагрузкам на режущее лезвие. Особенно эффективно применение инструмента с механическим креплением режущего элемента в державке.

Композит 01 (эльбор-Р) и композит 02 (белбор) — поликристаллы из кубического нитрида бора (КНБ) с минимальным количеством примесей, рекомендуются для тонкого и чистового точения (преимущественно без удара) и торцового фрезерования. Композит 10 (гексанит-Р) и двухслойные пластины из композита 10Д — поликристаллы на основе вюртцитоподобного нитрида бора (ВНБ), рекомендуются для предварительного и окончательного точения с ударом и без удара и торцового фрезерования.

В табл. 5.2 приведены результаты сравнительных испытаний твердосплавного инструмента и инструмента на основе кубического нитрида бора.

Результаты сравнительных испытаний резцов при точении плазменных покрытий из порошка ПГ-СРЗ

Таблица 5.2

| Параметр обработки | Величина параметра при обработке резцом с пластинами из сплава | |

| ВК8 | киборит | |

| Скорость резания, м/мин | 21,6 — 26,8 (21,6 — 26,8)* | 180 — 280 (290—550) |

| Подача, мм/об | 0.080 (0,028) | 0,040—0,080 (0,028) |

| Глубина резания, мм | 0,9 (0,2) | 0,9 (0,2) |

| Производительность, мм3/мин | 1590—2120 (120—460) | 6600—20000 (1600—3000) |

| Ra, мкм | 1,4—1,7 | 1,0—1,3 |

* Без скобок указана величина параметра при черновой обработке, в скобках – при чистовой

Сравнительные испытания деталей с плазменным покрытием из порошка ПГ-СРЗ (47—50 HRC)., проведенные Ю. А. Харламовым [106] показали, что при точении резцами с пластинами из киборита производительность черновой (по корке) и чистовой обработки будет соответственно в 10 и 6 раз выше, а параметры шероховатости обработанной поверхности и среднем на 20% ниже, чем при использовании резцов с пластинами из сплава марки ВК8. При выборе геометрических параметров инструмента также существуют закономерности. Учитывая что покрытия являются труднообрабатываем материалом, для повышения прочности режущего клина, рекомендуется принимать отрицательный передний угол Необходим достаточно большой радиус при вершине резца (0,3-1,0 мм) или переходная режущая кромка с φ0= 0° (0,05-0,3 мм). Главный угол в плане резца должен составлять 30-35° или больше, так как его малые значения предопределяют появление значительной радиальной составляющей силы резания. Главный угол в плане рекомендуется принимать j=30…35°, при уменьшении этого угла увеличивается радиальная сила, что способствует увеличению вибраций, что отрицательно сказывается на качестве обработанной поверхности. Задний угол рекомендуется выбирать в пределах 5…10°, в случае его увеличения, как показали исследования С.А. Клименко стойкость снижается. Покрытия могут обрабатываться инструментом, оснащенным круглыми неперетачиваемыми и многогранными пластинами ПСТМ. Геометрические параметры резцов с неперетачиваемыми пластинами киборита, систематизированные Г.В. Боровским приведены в табл. 1.3

При удалении наиболее дефектного поверхностного слоя покрытия (корки) с глубиной резания до 2,5 мм следует затачивать резцы с передним углом g— (15…20)°. Большей твердости обрабатываемого материала соответствует меньшее значение переднего угла.

При использовании резцов с механическим креплением режущего элемента державку оснащают шлифованной подкладкой из твердого сплава под режущий элемент. Это позволяет избежать деформации державки под действием сил резания при высокой температуре в зоне обработки. Зажимающий участок прихвата также армируют твердым сплавом, что снижает его износ сходящей стружкой и значительно повышает надежность работы.

Геометрические параметры резцов с неперетачиваемыми пластинами из киборита.

Таблица 5.3

| Тип резца | Форма пластины | j, град | j1, град | a,град | g,град | r, мм |

| Проходной | Квадратная | 45…60 | 30…45 | 7…11 | -(7…11) | 0,3…0,5 |

| Круглая | — | — | 7—11 | -(7…11) | 3,5 | |

| Подрезной | Ромбическая | 90 | 10 | 7—11 | -(7…11) | 0,3…0,5 |

| Расточной | Квадратная | 45…60 | 30 …45 | 5…7 | -(5…7) | 0,3…0,5 |

| Круглая | — | — | 5…7 | -(5…7) | 3,5 |

Паяные резцы применяют при глубине резания до 1,0 мм, что связано с прочностью паяного соединения.

Для удаления припуска более 2,5…3,0 мм используют резцы с несколькими режущими элементами, каждый из которых удаляет припуск в пределах 1,0…1,5 мм.

Режущие элементы круглой формы из киборита можно поворачивать вокруг оси, что увеличивает период их стойкости в 5— 6 раз переворачивать с целью использования ее опорной поверхности' в качестве передней поверхности инструмента при полном ее износе с одной стороны, последовательно обтачивать по диаметру до меньших размеров, что в 20…30 раз увеличивает общий период стойкости инструмента до полного износа пластины при условии отсутствия хрупкого разрушения. Начальный диаметр пластины может составлять 7…8 мм.

Наибольшее влияние на стойкость инструмента оказывают скорость резания и подача, от которых зависит температура на контактных поверхностях инструмента При использовании резцов из гексанита-Р влияние режимов обработки, а особенно скорости резания, на стойкость проявляется сильнее, чем в случае применения резцов из эльбора-Р. Стойкость инструмента из композита 10 при черновом точении в 2-4 раза ниже, чем при чистовом. Влияние подачи на стойкость инструмента неоднозначно. В процессе резания покрытия ПГ-СР3 при скорости резания 0,5…0,7 м/с увеличение подачи от 0,04 до 0,30 мм/об вызывает возрастание стойкости инструмента а при скорости резания. более 12м/с - ее снижение. Это объясняется совместным влиянием скорости резания и подачи на теплообразование в зоне резания.

Износ инструментов из ПСТМ на основе КНБ существенно зависит от химического состава обрабатываемого покрытия. Наличие в нем титана и значительного количества хрома резко интенсифицирует износ инструмента вследствие химического взаимодействия на контактных площадках. Первоначально наибольший износ наблюдается в месте схода свободного края стружки, а затем распространяется на всю главную и частично на вспомогательную режущие кромки. Период приработочного износа составляет 5—10 мин. В широком диапазоне условий обработки износ инструмента носит комплексный характер, включая абразивный, адгезионный, диффузионный и химический (окислительный и эвтектический) виды износа.

С увеличением твердости покрытия до HRC3 58 стойкость инструмента из ПСТМ снижается, а эффективность его применения по сравнению с эффективностью использования твердосплавного инструмента возрастает.

За критерий затупления инструмента из гексанита-Р, эльбора-Р и других ПСТМ по результатам исследований Г.В. Боровского рекомендуется принимать величину фаски износа по задней поверхности h3, равную 0,4…0,6 мм, а в некоторых случаях — 0,6…0,7 мм. При обработке покрытий на основе твердых сплавов группы ВК для резцов из гексанита-Р таким критерием является h3 = 0,20…0,25 мм. Для круглых пластин из амборита рекомендуется h3=0,4…0,5 мм, а для пластин другой формы — 0,25…0,35 мм. Для поликристаллов из киборита при точении газотермических покрытий принимают h3=0,4 мм; для газопламенных покрытий Нп-65г — h3= 0,6 мм.

При обработке покрытий необходимо также уделять внимание силам, возникающим при резании, так как их высокие значения могут привести к дефектам при обработке. Значительная радиальная сила резания обусловливает возможность сколов при входе и выходе инструмента из детали, а также появление вибраций при недостаточной жесткости системы СПИД, что особенно характерно для изношенного инструмента.

В общем случае силы резания зависят от физико-механических свойств обрабатываемого материала, режимов резания (v, s, t), геометрических параметров режущей части инструментов (g, a, j и др.) и величины износа по задней поверхности h.

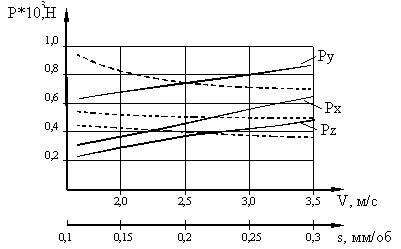

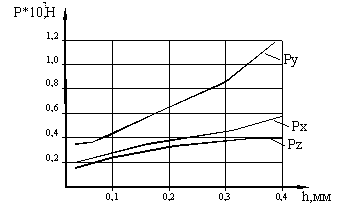

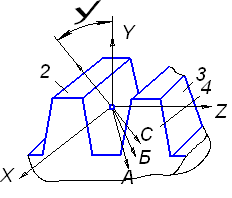

На рисунках 5.1 и 5.2 приведены зависимости технологических составляющих сил резания Ру,РZ, Рх от условий точения напыленного покрытия ПГ-10Н.

При точении покрытий резцами из ПСТМ износ инструмента в наибольшей степени происходит по задней поверхности. Чем больше величина износа (увеличение площади контакта рабочих поверхностей резца с обработанной поверхностью), тем больше трение задней поверхности инструмента о заготовку и тем больше составляющие силы резания, особенно радиальная Py. Кроме того, при внедрении в обрабатываемую поверхность резцу необходимо преодолеть со стороны задней поверхности силы упруго-пластического противодействия, которые для твердых покрытий будут значительными, что также повлечет увеличение составляющей Рy.

Характерным для обработки покрытий инструментами из КНБ является большее значение составляющей Рy по сравнению с составляющими Рz, Рx. что свидетельствует о более высоком уровне сил на задней поверхности резца.

На уменьшение составляющих силы резания при увеличении скорости резания до значений v>1,9 м/с (рис. 5.1) влияют разупрочнение поверхностного слоя покрытия, а также особенности механизма износа инструмента при высоких температурах в зоне резания. Повышение скорости резания вызывает и увеличение скорости деформации материала покрытия в зоне резания в результате чего уменьшается объем зоны распространения деформации и снижается величина составляющих силы резания, причем интенсивность уменьшения составляющих Рx, Рy, и Рz близка между собой.

Увеличение подачи инструмента в соответствии с общими закономерностями процесса резания, увеличивает площадь сечения срезаемого слоя, вызывает и увеличение сопротивления материала покрытия стружкообразованию. Составляющие силы резания при этом будут возрастать (рис 5.1).

Рис. 5.1 Влияние условий точения покрытий ПГ-ЮН-01 инструментом из киборита на силы резания [44]: скорости резания (штриховая) при S= 0,2 мм/об, t=0.25 мм, d=101,5о и подачи (сплошная) при v=2,4 м/с, h =0,25мм, d=101,5 о

Рис. 5.2 Влияние условий точения покрытий ПГ-ЮН-01 инструментом из киборита на силы резания на износ инструмента по задней поверхности [44] при v=2,4 м/с, 3=0,2 мм/об. d=101,5 о

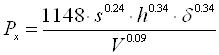

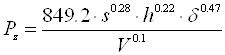

Для случая точения покрытия ПГ-10Н-01 получены адекватные зависимости [44]

, (5.5)

, (5.5)

, (5.6)

, (5.6)

, (5.7)

, (5.7)

где s – подача, мм/об; h – ширина износа инструмента по задней поверхности, мм; – угол резания, градус; V – скорость резания м/мин.

Аналогичные результаты получены в работе А.Е. Шило.

Учитывая область применения деталей с покрытиями и их специфические свойства, особенно важной является оценка возможности режущего инструмента по формированию состояния поверхностного слоя и, в частности, шероховатости обработанной поверхности.

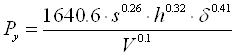

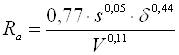

Результаты экспериментального исследования шероховатости поверхности покрытия ПГ-10Н-01 позволили получить уравнение регрессии, описывающее зависимость высотных параметров шероховатости от условий резания:

, (5.8)

, (5.8)

где s – подача, мм/об; мм; d – угол резания, градус; V – скорость резания м/мин.

Анализ уравнения показывает, что в рассматриваемых условиях наибольшее влияние на шероховатость поверхности оказывает скорость резания, с увеличением которой высота неровностей снижается. Увеличение других рассматриваемых параметров приводит к росту высоты неровностей на обработанной поверхности.

Незначительное возрастание величины Ra с ростом подачи объясняется большой величиной радиуса при вершине инструмента.

Вероятно, влияние износа инструмента определяется ростом контактной температуры на задней поверхности, силы Ру и связанной с этим интенсивностью колебательных процессов. То, что увеличение износа не приводит к резкому увеличению шероховатости, объясняется возникновением выглаживающего эффекта. Влияние угла резания на шероховатость поверхности проявляется за счет изменения переднего угла инструмента. Чем больше угол заострения тем больше объем деформируемого обрабатываемого материала, воздействие которого на шероховатость поверхности выражается в возрастании высоты неровностей, которое к тому же из-за неоднородности структуры покрытия имеет значительную неравномерность.

Как показывают исследования С.А. Клименко [44], достичь низкой шероховатости достаточно трудно и в большинстве случаев она находилась в пределах Ra = 0,5-0,8 мкм.

Пути повышения эффективности обработки напыленных покрытий

Учитывая специфические свойства напыленных защитных покрытий, определяющие тяжелые условия резания при их механической обработке, повышение работоспособности режущего инструмента и качества обработанной поверхности являются актуальными задачами с точки зрения практического использования, так и с научных позиций. Основными направлениями повышения эффективности обработки напыленных покрытий являются.

1. повышение виброустойчивости процесса

2. совершенствование состава покрытия

3. совершенствование смазывающе-охлаждающих технолог-х сред.

Учитывая специфические структуру и свойства защитных покрытий, а также особенности макрогеометрии деталей с покрытиями особое значение приобретают мероприятия по снижению вибраций при обработке лезвийным инструментом из поликристаллов. Случайные воздействия на режущий инструмент, связанные с неравномерностью припуска на обработку и изменением механических свойств покрытий приводят к возникновению собственных колебаний в технологической системе. Колебания сопровождаются изменением сечения среза и скорости резания, при этом изменение радиальной силы резания по времени отстает от изменения режимов обработки. В таких условиях собственные затухающие колебания переходят в незатухающие автоколебания.

В качестве путей борьбы с вибрациями предлагаются следующие мероприятия:

Разработка виброустойчивых зон условий резания. Известно, что влияние неоднородности свойств покрытий может быть минимизировано за счет выбора сочетания условий резания. Практически это осуществляется выбором условий обработки, которым соответствует стабилизация тангенциальной составляющей силы резания. Как показано Ю.А. Муковозом [65], используя ковариационную функцию силы резания и функцию спектральной плотности устанавливаются условия обработки, соответствующие минимизации вибраций и увеличению стойкости инструмента;

Разработка виброустойчивого режущего инструмента. Повышение виброустойчивости режущего инструмента достигается за счет увеличения их жесткости или в результате повышения их демпфирующей способности.

Увеличение жесткости инструмента из сверхтвердых материалов достигается путем надежного закрепления режущей пластины в державке

При рассмотрении мероприятий по повышению эффективности обработки напылений необходим учет структурных особенностей и свойств материалов покрытий. Такие характеристики материала покрытий, как плотность, пористость, дефектность и др., имеют различные значения по их толщине. В связи с этим распределение механических свойств по слою покрытия имеет экстремальный вид.

По этой причине процесс точения должен вестись так, чтобы с изделия удалялись более дефектные слои покрытия, а к обработанной поверхности прилегали наиболее твердые, прочные и однородные участки материала. Следствием этого является повышение работоспособности инструмента, определяемое снижением динамических нагрузок на режущее лезвие, получение меньшей шероховатости обработанной поверхности и возрастание эксплуатационных характеристик изделий с покрытиями.

Для определения оптимальной глубины резания, при точении газопламенных порошковых покрытий системы Ni-Cr-В-Si, В.Е. Рыжовым [72] предложено следующее неравенство:

![]() (1.9)

(1.9)

Значительные возможности воздействия на работоспособность инструмента заложены в использовании различных технологических сред (СОТС), оказывающих комбинированное смазочно-охлаждающее действие, снижая температуру и уменьшая фрикционное взаимодействие в зоне резания.

Исследования эффективности СОТС при обработке инструментом из КНБ, проведенные Т. Ногути и М. Б. Гордоном показывают, что газовая СОТС оказывая влияние на химические особенности контактирования в процессе резания покрытий позволяет повысить стойкость режущего инструмента в 1.6 раза. Жидкие среды так же изменяют стойкость режущего инструмента на основе КНБ. Использование масляных СОТС позволяют увеличить стойкость инструмента в 1,7-2 раза. Наибольшую стойкость инструмента при точении напыленных порошковых покрытий на основе Ni обеспечивает применение 20% раствора СОТС "МР-99" в машинном масле.

Учитывая особенности инструмента из КНБ более целесообразно использование подачи жидких СОТС не поливом, а распылением. Применение распыленных СОТС рекомендуется при скоростях резания до 1,7 м/с. Указанные скорости резания соответствуют обработке многих защитных покрытий.

Еще больший эффект может быть достигнут за счет применения в СОТС присадок для сверхвысоких давлений [69]. Благодаря реакции с КНБ, приводящей к образованию пленки твердой смазки на поверхности инструмента, они предотвращают охрупчивание КНБ под воздействием термоциклирования при нагреве поликристалла в процессе резания и последующем охлаждении в жидкой среде или атмосфере воздуха. К таким присадка относятся сера и хлор.

Заключение

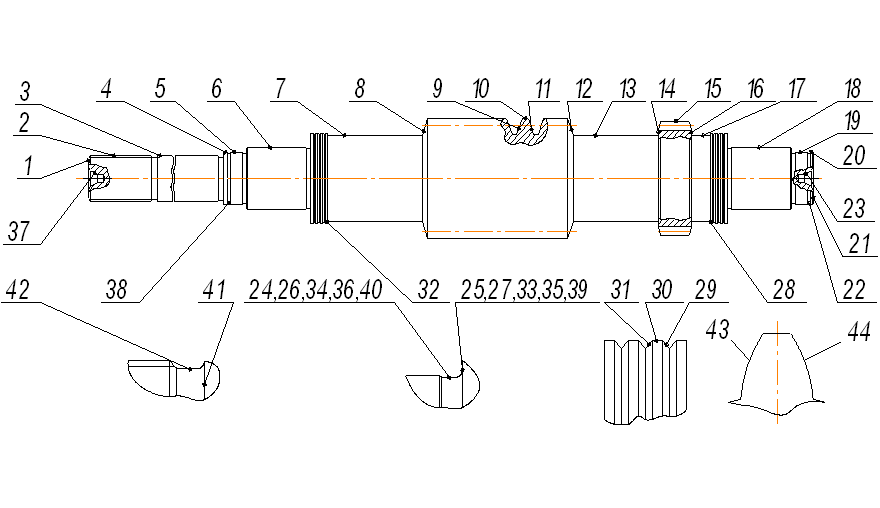

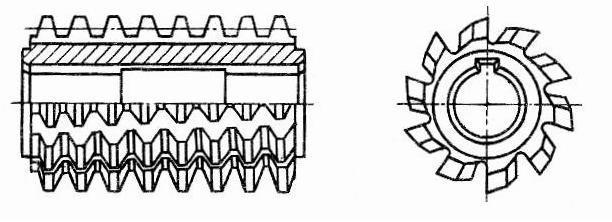

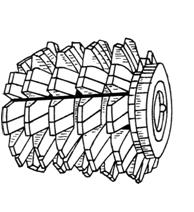

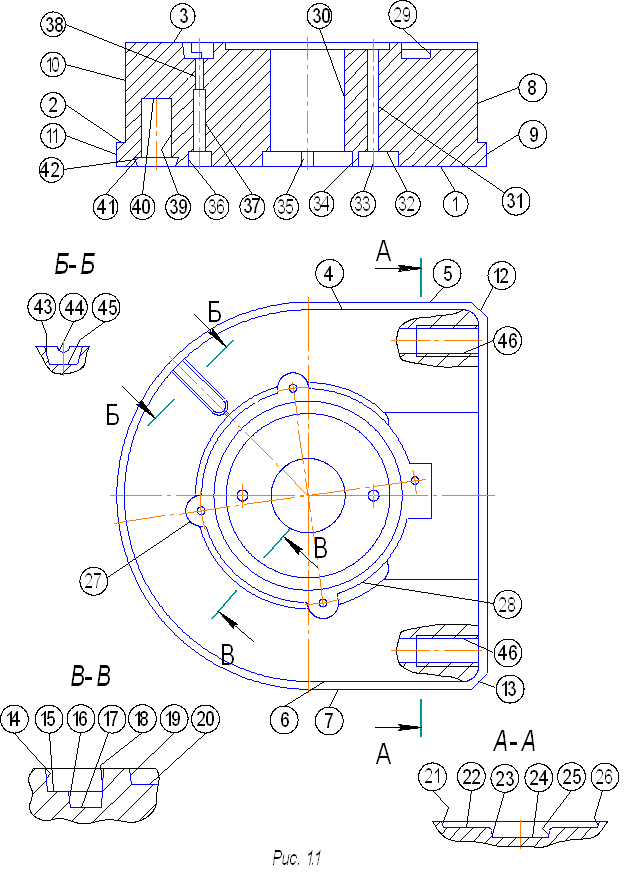

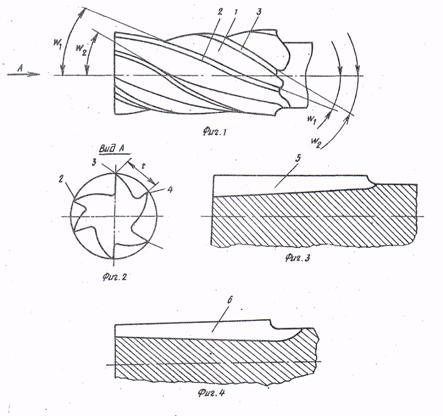

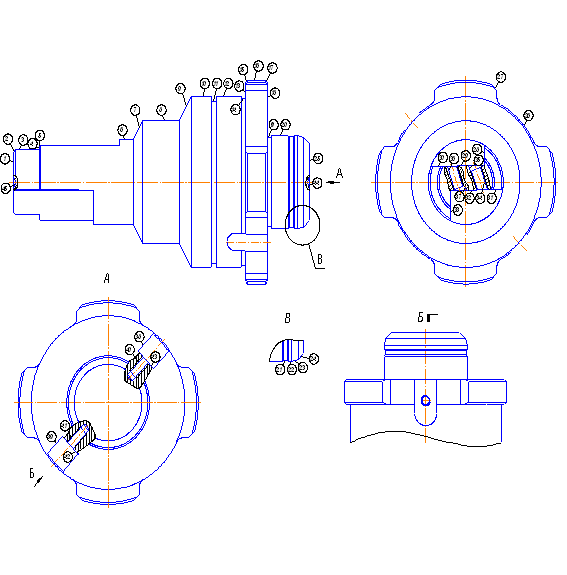

На волжском автомобильном заводе для производства колен валов применяют фрезы типа GFM.

Фрезы ГФМ состоят из корпуса, ложементов, клиньев, винтов, и твердосплавных пластин которые собираются на участке сборки в МСП на специальных стендах

Эти фрезы применяют для обработки шеек колен валов.

Данный вид обработки заменил ранее существовавший метод обработки спец. резцами типа U-X.

Обработка фрезами GFM получила название - охватывающего фрезерования. Фреза осуществляет движение обката относительно

неподвижного колен вала, а пластины расположенные по внутреннему отверстию фрезы формируют его профиль.

Этот метод имеет ряд преимуществ

1. Высокая производительность

2. Высокая точность обработки до 0,05мм

3. быстрая переналаживаемость сборных фрез ( метод сборки на ВАЗе)

Цель дипломного проекта:

1. Проанализировать существующий техпроцесс изготовления фрез GFM и применяемую в нем оснастку.

2. Усовершенствовать существующий ТП.

В дипломном проекте разработаны чертежи технологической оснастки которая позволит увеличить производительность и повысить качество выпускаемых фрез:

1. Спроектирован специальный резьбонарезной патрон, на базе существующей угловой сверлильной головки.

Вышеназванный патрон оснащен приспособлением, которое способно защитить метчик от поломки.

Ранее из за отсутствия такого приспособления резьба нарезалась слесарным способом (отверстие глухое короткое порядка 15мм)

В результате внедрения этой операции получаем:

1. Повышение производительности (8часов-10мин)

2. Повышение качества резьбы

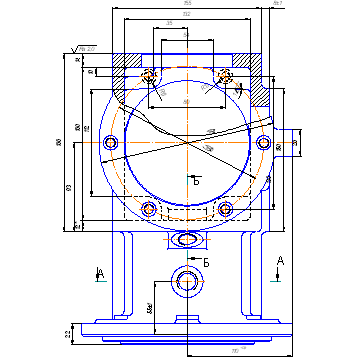

2 Спроектировано установочное приспособление на станок МАНО 800. Данное приспособление позволяет обрабатывать фрезу без предварительной обработки на станке SQR (сверление базовых отверстий и карманов).

В результате внедрения приспособлений получаем:

1. Повышение производительности (за счет выполнения операции на более производительном оборудовании – обрабатывающий центр МАНО 800).

2. Повышение качества (более точный 0,01 и чиастота поверхности до Ra 1,25 – обработка монолитными фрезами из твердого сплава).

3. Спроектировано базирующие приспособление в замен имеющегося на круглошлифовальный станок DZOKA для шлифования базовых поверхностей фрезы. ( по нар диаметру).

В результате внедрения получаем:

1. За счет увеличения жесткости приспособления:

- Быстрая установка до 0,01 мм.

- Качество обработки Ra 0,63.

- Увеличение производительности за счет сокращения времени на установку и обработку (уменьшение времени на выхаживание).

В результате совершенствования тех проц. имеем повышение качества и производительности изготовления фрез ГФМ.

Экономический эффект от внедрения усовершенствованной технологии (и спроектированной оснастки) составляет 321 000 р.

Список литературы

1. Справочник инструментальщика Ординарцев И.А.

2. Справочник технолога машиностроителя Косилова

3. Справочник технолога Панова А.А.

4. Станочные приспособления справочник Т1 Варадашкина Б.Н.

5. Курсовое проектирование деталей машин Г.М. Ицкович А.С. Чернавский

6. Ю.Н. Тальнов К.Я. Васькин Станочные приспособления

7. Охрана труда в машиностроении Е.Я. Юдин

8. Сопротивление материалов В.И. Федосьев

9. Справочник подшипники качения Л.Я. Перель

10. Справочник станочные приспособления Т1 Б.Н. Врадашкин

11. Справочник станочные приспособления Т2 Б.Н. Врадашкин

12. Справочник конструктора машиностроителя Т2 В.И. Анурьев

13. Справочник режимы резания металлов Ю.В. Барановский

14. Курсовое проектирования ДМ С.А. Чернавский

15. Расчет и проектирование деталей машин Н.Ф. Киркач

16. Комплексные способы эффективной обработки резанием Ю.М. Ермаков

Приложение. Обоснование необходимости проведения патентного исследования

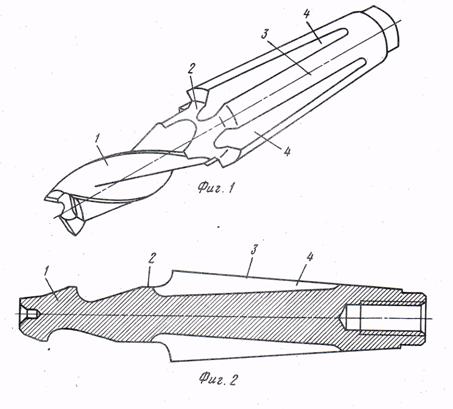

Одним из путей совершенствования операции резьбонарезания является совершенствование устройств (патронов, оправок) для крепления резьбообразующих инструментов, чаще всего метчиков. Известно несколько конкретных конструктивных вариантов исполнения патронов резьбонарезных. Вполне вероятно, что среди них есть конструкции, которые для данной операции являются более прогрессивными, чем рассматриваемая.

Выявить прогрессивные технические решения, которые могут лечь в основу конструкции усовершенствованного устройства - патрон резьбонарезной, можно в результате патентного исследования достигнутого уровня развития вида техники - патрон резьбонарезной.

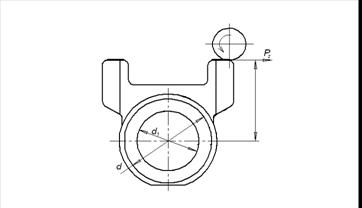

Описание объекта

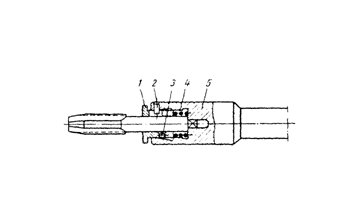

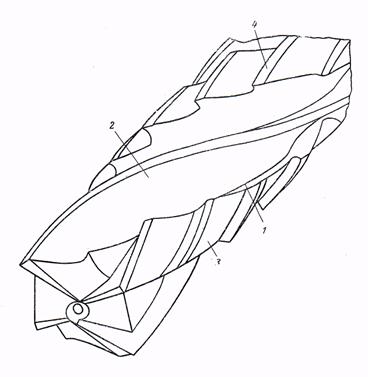

Патрон резьбонарезной применяется для крепления резьбообразующего инструмента, в данном случае - метчика. Патрон может применяться также и для крепления сверл, разверток, зенкеров и т.п. Для быстросменного закрепления метчиков на металлорежущих станках стараются применять устройства, несложные в изготовлении и эксплуатации, если нет повышенных требований к нарезаемой резьбе (например, патрон показанный на рис. 1).

Втулка 1 с отверстием под гладкий цилиндрический хвостовик имеет три отверстия для шариков 3. Втулка 1 центрируется в корпусе 5 и удерживается от выпадения штифтом 2. Такая конструкция очень проста и достаточно удобна в работе при нарезании неответственных резьб.

Патрон работает следующим образом. Вследствие наличия пружины 4 и конической поверхности, шарики 3 зажимают хвостовик метчика. Конец квадратного сечения у метчика входит в соответствующее окно в корпусе 5 и передает крутящий момент. Чтобы извлечь метчик, нужно нажать на втулку 1 в направлении хвостовика метчика. Для того чтобы исключить возможность заклинивания метчика в случае образования лунок от давления шариков, втулка 1 снабжена тремя продольными канавками. Но, несмотря на эту предосторожность, рекомендуется повышать твердость хвостовиков и квадратов метчиков.

Недостатком такого патрона является невозможность нарезания резьбы с принудительной подачей, вследствие отсутствия осевой компенсации, что приводит к подрезанию профиля первых ниток нарезаемой резьбы; недостаточная долговечность патрона (в месте расположения шариков, из-за частых, хотя и небольших, ударных нагрузок ) и надежность; получение некачественной резьбы из-за невозможности обеспечения достаточной соосности метчика и нарезаемого отверстия ( патрон компенсирует лишь неизбежно возникающие погрешности).

Рис. 1. Конструкция быстросменного резьбонарезного патрона для крепления метчиков

Стадия исследования

Формирование программы исследования.

Цель формирование программы исследования достигнутого уровня развития вида техники "Патрон резьбонарезной" обеспечить достаточную полноту и достоверность исследования при минимальных затратах на его проведение.

Этап 1. Оценка исходных условий.

Задача данного этапа - установить цель исследования достигнутого уровня развития вида техники "Патрон резьбонарезной".

Формулировка цели патентного исследования

Целью патентного исследования достигнутого уровня развития вида техники "Патрон резьбонарезной" является усовершенствование исследуемого объекта за счет устранения недостатков, указанных в описании объекта, а именно отсутствие осевой компенсации, недостаточной долговечности и надежности, недостаточной соосности метчика и нарезаемого отверстия.

Выбор стран проверки, обоснование выбора.

Исследуемое устройство относится к области обработки металлов резанием, а именно нарезание резьбы. По согласованию с руководителем выбираем в качестве стран проверки Россию и Англию.

Оценка объема, вида и наличия патентной документации стран проверки

В кабинете патентоведения кафедры "Технология машиностроения" и библиотеке института имеются :

- описания к авторским свидетельствам и патентам России;

- бюллетень изобретений России "Открытия, изобретения"

- реферативный сборник ВНИИПИ "Изобретения стран мира";

- реферативный журнал ВИНИТИ;

- журнал "Изобретатель, рационализатор";

Перечисленной выше патентной документации достаточно для проведения исследования достигнутого развития вида техники "Патрон резьбонарезной".

Этап 2. Выбор технических решений, подлежащих исследованию (ИТР)

Задача данного этапа - установить перечень технических решений, использованных в объекте, которые подлежат исследованию (ИТР).

Определение категории объекта

Патрон резьбонарезной характеризуются конструктивными признаками - формой элементов, их взаимным расположением и взаимосвязью, соотношением размеров. Это признаки устройства.

Признаки способа и вещества отсутствуют. Следовательно, как объект изобретения патрон резьбонарезной представляет собой устройство.

Выявление технических решений, используемых в объекте

Исследуемый объект патрон резьбонарезной содержит следующие технические решения :

а) Патрон резьбонарезной - общая компоновка;

б) Способы нарезания резьбы метчиком;

в) Устройство для нарезания резьбы.

Таким образом, для исследования выбираем технические решения - патрон резьбонарезной (общая компоновка).

Этап 3. Составление регламента поиска

Задача данного этапа - определить перечень классификационных индексов ИТР, минимальные ретроспективность и широту поиска, а также перечень источников информации, обеспечивающие достаточную полноту и достоверность исследования достигнутого уровня развития вида техники "Патрон резьбонарезной".

Определение классификации изобретений, действующей в странах проверки

В СССР Международная классификация изобретений действует с 1962 г. в ФРГ - с 1966 г. Таким образом, срок действия МКИ в странах проверки больше, чем период времени, в течении которого могут быть созданы прогрессивные устройства для крепления резьбообразующего инструмента такого, как метчик.

Поэтому при проведении исследования будем пользоваться МКИ по всем странам проверки.

Определение рубрик МКИ и индекса УДК для каждого из ИТР

Для определения рубрик МКИ ИТР "Патрон резьбонарезной" определяем ключевые слова "Нарезание резьбы":

В23В31/00 - Инструменты для нарезания резьбы и патроны для них.

Индексы УДК определяем по Указателю универсальной десятичной классификации 621.952 - нарезание резьбы.

Установление глубины поиска и ее обоснование

На основании общего анализа состояния активного контроля в машиностроении, и в частности вида техники "Патрон резьбонарезной" полагаем, что наиболее прогрессивные технические решения содержатся в изобретениях, сделанных в последние пятнадцать лет. Поэтому глубину поиска при исследовании достигнутого уровня развития вида техники определяем в 15 лет.

Определение источников информации и их обоснование

В качестве источников информации принимаем источники, имеющиеся в кабинете патентоведения кафедры " Технология машиностроения ", в библиотеке ТолПИ: описания к авторским свидетельствам и патентам, бюллетень "Открытия, изобретения", реферативный журнал "Резание металлов. Станки и инструменты", технические журналы и книги в области мехобработки.

Данные заносим в таблицу:

Регламент поиска N_____

Объект - патрон резьбонарезной.

Вид исследования - исследование достигнутого уровня развития вида техники.

Таблица 1

| Предмет поиска (ИТР) | Страны поиска | Индексы МКИ (НКИ) и УДК | Глубина поиска, лет | Источники информации |

| Патрон резьбонарезной | СССР, Англия | МКИ B23В31/00 УДК 621.952 | 15 | Описания к авторским свидетельствам и патентам России. Бюллетень "Открытия, изобретения". Реферативный сборник "Изобретения стран мира". Журналы: "Резание металлов. Станки и инструменты" Техническая документация и книги в области мех. обработки. |

Стадия исследования. Патентный поиск

Цель патентного поиска - обеспечение полноты и достоверности исследования достигнутого уровня развития вида техники "Патрон резьбонарезной" за счет тщательного отбора и исследования патентной документации.

Этап 4. Поиск материалов, имеющих отношение к объекту

Задача данного этапа - выявить патентную и научную документацию, имеющую отношение к ИТР, и отобрать документацию, требующую детального анализа.

Выбор типа поиска

Выбираем патентный (тематический) вид поиска. Именной поиск не проводится.

Выбор патентно-технической документации в соответствии с регламентом поиска

Сведения о просмотренных источниках заносим в таблицу 2 и таблицу 3. В просмотренных источниках информации выбираем такие документы, по названиям которых можно предположить, что они имеют отношение к ИТР "Патрон резьбонарезной".

По этим документам знакомимся с рефератами, аннотациями, формулами изобретений и, по возможности, с чертежами.

Сведения о технических решениях, имеющих отношение к ИТР "Патрон резьбонарезной" заносим в таблицу 4, графы 1-4.

Анализ сущности технических решений

Изучаем сущность технических решений, занесенных в таблицы 4, по сведениям, содержащимся в графе 4 таблиц 4, а также путем просмотра текстов патентных описаний, статей и т.п. Если из рассмотрения сущности технического решения видно, что оно решает принципиально иную задачу, по сравнению с задачей - усовершенствование патрона резьбонарезного, которую решает ИТР, документ исключаем из дальнейшего рассмотрения. Если видно, что техническое решение решает ту же или близкую задачу, документ включаем в перечень для детального анализа. Запись об этом делаем в графе 5 таблицы 4.

Эскизы технических решений, отобранных для детального анализа, приведены на рис 2.

Таблица 2

| Предмет поиска | Страны поиска | Классиф индексы | Библиотека, фонд | Источник информации – наименование |

| Патрон резьбонарезной | Россия Англия | МКИ В21В31/00 | Кабинет патентоведения кафедры" Технология машиностроения" | Описания к авторским свидетельствам и патентам России. Бюллетень "Открытия, изобретения". Реферативный сборник "Изобретения стран мира". |

Таблица 3

| Предмет поиска | Страны поиска | Классиф. индексы | Библиотека, фонд | Источник информация - наименование, пределы просмотра по номерам охранных документов и датам публикации |

| Патрон резьбонарезной | Россия Англия | МКИ В23В31/ 00 УДК 621.952 | библиотека ТолПИ | Журналы: "Резание металлов"; Техническая документация в области мех. обработки. |

Этап 5. Детальный анализ отобранных материалов

Задача данного этапа - путем сопоставления признаков ИТР и отобранных на этапе 4 технических решений, установить преимущества и недостатки аналогов и выбрать прогрессивное техническое решение, наиболее полно отвечающее поставленной цели.

Определение показателей положительного эффекта

Выявляем существенные признаки ИТР "Патрон резьбонарезной" - общая компоновка и группируем их. Устанавливаем, какие показатели положительного эффекта желательно получить в идеальном усовершенствованном объекте. Выявленные и сгруппированные показатели положительного эффекта заносим в таблицу 4. Оценка преимуществ и недостатков аналогов:

Таблица 4

| Показатели положительного эффекта | ИТР | Аналоги | |||||

| а) показатели, обеспечивающие достижение цели усовершенствования | |||||||

| - наличие осевой компенсации | 0 | 1 | 0 | 2 | 2 | 2 | |

| - расширение технологических возможностей | 0 | 1 | 1 | 1 | 2 | 2 | |

| - повышение качества нарезаемой резьбы | 0 | 0 | 0 | 1 | 2 | 1 | |

| б) показатели, косвенно содействующие достижению цели | |||||||

| - удобство ремонта, обслуживания и наладки | 0 | -1 | 1 | -1 | 1 | 0 | |

| в) показатели, усиливающие полезные свойства объекта | |||||||

| - компактность и простота конструкции | 0 | 0 | 1 | -1 | 0 | -1 | |

| г) показатели, ослабляющие вредные свойства объекта | |||||||

| снижение трудоемкости изготовления | 0 | 1 | 1 | 0 | 0 | 1 | |

| Суммарный положительный эффект | 0 | 2 | 4 | 2 | 7 | 5 | |

Сопоставительный анализ преимуществ и недостатков ИТР

Оцениваем обеспечение каждого показателя положительного эффекта каждым аналогом в баллах от – 4 до 4. ИТР по каждому показателю выставляем оценку: "0". Заносим оценки в соответствующие графы табл.4. Суммируем оценки по каждому аналогу, заносим их в нижнюю строку табл.4. Видим, что наибольшую сумму баллов имеет аналог 5 ("Патрон резьбонарезной " по а.с. Россия 1452251, автор Кудряшов и др.). В этом ТР в наибольшей степени обеспечивается повышение качества нарезаемой резьбы (наличие осевой компенсации), соосность метчика и нарезаемого отверстия. Другие показатели не ухудшаются.

Следовательно, данное техническое решение является наиболее прогрессивным. Его принимаем для использования в усовершенствованном объекте "Патрон резьбонарезной".

Стадия исследований

Выводы и рекомендации

Цель 3 стадии - установить основные направления использования объекта.

Этап 6. Формулировка выводов и рекомендаций

Задача этапа - сделать окончательные выводы по результатам патентного исследования достигнутого уровня развития вида техники "Патрон резьбонарезной" и выбрать прогрессивное техническое решение для использования его в усовершенствованном объекте.

Выводы по результатам патентного исследования

По результатам патентного исследования видно, что ИТР и 6-й аналог набрали одинаковое количество очков. Оба решения разработаны и воплощены в металле в КТО СС ПАП АвтоВАЗа. Следовательно, оба решения наиболее прогрессивны. Принимаем их для использования в усовершенствованном объекте "Патрон резьбонарезной".

Описание усовершенствованного объекта

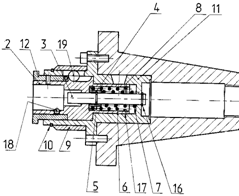

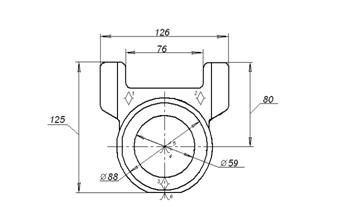

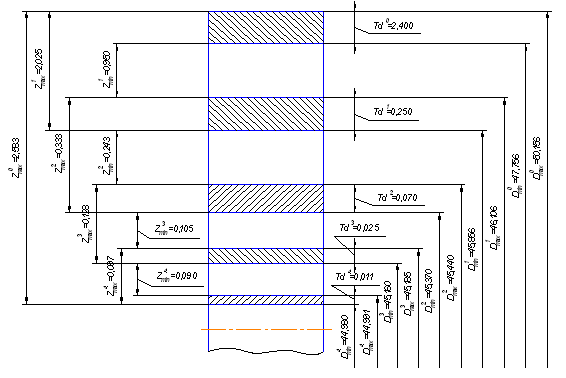

На рис. 2 показан резьбонарезной патрон для крепления метчиков, состоящий из хвостовика 11, закрепленного шестью винтами 20 на оправке 13. В хвостовике 11 имеется осевое отверстие, в которое помещен корпус 2, одна часть которого выполнена в форме стакана, в котором расположен стержень 3, закрепленный кольцами 5 и 16. Другая часть корпуса 2 имеет три радиальных отверстия, в которых находятся шарики 18. Сверху на корпус 2 одета втулка 12, имеющая три паза, соответствующих шарикам18 размеров. Ступенчатая втулка 4 расположена так, что внутренняя ее поверхность соприкасается со стержнем 3, один из торцев упирается в корпус 2, в другой ее торец упираются пружины 6 и 7, удерживаемые шайбой 8, прижатой кольцом 17. В корпусе 2 расположены три паза для шариков 19, на которые опирается втулка 9, удерживаемая кольцом 10.

Резьбонарезной патрон работает следующим образом. Метчик фиксируется в осевом отверстии корпуса 2 шариками 18, вследствие наличия на хвостовике метчика проточки, метчик надежно закреплен. Метчик не зажимается в патроне, он удерживается от выпадания шариками 18, входящими в кольцевую вытачку на хвостовике. Крутящий момент передается от шпинделя станка через оправку 13 корпусу 11, далее за счет шариков 19 корпусу 2 и через шарики 18 крутящий момент сообщается метчику.

Рекомендуется нарезать резьбу с принудительной подачей при наличии патрона с осевой компенсацией (компенсация осуществляется главным образом за счет пружин 6 и 7 и стержня 3). Компенсация предполагает небольшое (2-4%) несовпадение шага нарезаемой резьбы S с подачей шпинделя станка Sш. Возможно опережение подачи (подача опережает продвижение метчика) Sш> S, замедление (Sш< S) и равенство (Sш=S). Все три случая имеют место при работе рассматриваемого резьбонарезного патрона. При использовании компенсирующих патронов (рис. 2), несмотря на наличие принудительной подачи, нарезание резьбы происходит самозатягиванием метчика. Принудительная подача служит лишь для перемещения подвижных масс механизма станка, чем уменьшает характерное для этих условий работы подрезание профиля первых ниток нарезаемой резьбы.

Рис. 2 Резьбонарезной патрон для крепления метчиков

Таблица 5. Патентная документация, отобранная для анализа

| Предмет поиска (ИТР) | Страна выдачи, вид и номер охранного документа, класс-й индекс | Автор, заявитель, дата приоритета, дата публикации, название | Сущность технического решения и цель его создания | Подлежит (не подлежит) детальному исследованию |

| 1. Резьбонарезной патрон | Россия а.с. 1611615 В23В 31/01 | Всесоюзный Научно-Исследовательский Инструментальный Институт 13.10.87 27.12.90 | В патроне приводная часть и метчикодержатель соединены предохранительной муфтой, включающей обойму с лунками, шарики и упругий элемент. С целью повышения долговечности патрона и надежности его работы, патрон снабжен жестко закрепленным на метчикодержателе пальцем и установленной на внешней поверхности обоймы с возможностью осевого перемещения гильзой, на цилиндрической поверхности которой выполнен наклепанный паз, а на одной из торцевых поверхностей - выступы со скосами, предназначенными для одновременного взаимодействия с ответными пазами, дополнительно выполненными на торце приводной части и обоймы, причем гильза подпружинена в сторону приводной части с усилием, меньшим усилия упругого элемента, при этом палец размещен с возможностью перемещения по наклонному пазу гильзы и взаимодействия с его боковыми поверхностями. | подлежит |

| 2. Резьбонарезной патрон для крепления резьбообразую-щего инструмента | Россия а.с. 1373482 В23В 31/04 | В.С. Русаков Россия 15.10.85 07.01.87 | Патрон для крепления метчика с цилиндрическим и призматическим хвостовиком, содержащий корпус с радиальным пазом, в котором расположен зажимной элемент, и охватывающую корпус втулку с продольным пазом, взаимодействующую с зажимным элементом. С целью предотвращения поломки инструмента, внутренняя поверхность радиального паза выполнена эксцентричной. Паз совмещен с продольным пазом охватывающей втулки, которая выполнена упругой, причем зажимные элементы выполнены в виде двух шариков, размещенных в корпусе радиальных отверстиях, при этом патрон снабжен пружиной, установленной в выполненном внутри радиального паза отверстии. | подлежит |

| 3. Патрон для закрепления метчика | Россия а.с. 1510999 В23В31/04 | Г.М.Цветков и др. Россия 27.09.87 23.11.89 | Патрон для закрепления резьбообразующего инструмента содержит корпус, закрепленный в осевом отверстии корпуса центр, зажимные элементы, и установленную на резьбе корпуса с возможностью взаимодействия с зажимными элементами гайку. С целью расширения технологических возможностей, повышения надежности и долговечности конструкции, зажимные элементы выполнены в виде кулачков с наружной конической поверхностью. Кулачки установлены с возможностью радиального и осевого перемещения в продольных пазах, выполненных в корпусе. При этом кулачки снабжены внутренними выступами, предназначенными для взаимодействия с торцовой поверхностью кольцевой канавки. Она выполнена на хвостовике инструмента, причем патрон снабжен установленной в корпусе соосно центру подпружиненной втулкой, которая предназначена для взаимодействия с выступами кулачков и установленным в выполненной в корпусе и кулачках расточке упругим кольцом, а гайка выполнена с внутренней конической поверхностью, ответной наружным поверхностям кулачков. | не подлежит |

| 4. Патрон для крепления инструмента | Россия а.с. 1604511 В23В31/02 | В.З. Бакалюк Россия 04.06.90 23.03.92 | Патрон для крепления резьбообразующего инструмента содержит корпус с расположенными соосно цилиндрическим и резьбовым отверстиями, установленные с возможностью осевого перемещения в цилиндрическом отверстии переднюю и заднюю втулки с внутренней конической поверхностью, расположенную между ними, по крайней мере, одну разрезную втулку с внутренней зажимной цилиндрической поверхностью и наружными коническими поверхностями с противоположных сторон и резьбовую втулку. Она установлена в резьбовом отверстии корпуса с возможностью взаимодействия торцом передней втулки. С целью расширения технологических возможностей патрона, повышения надежности крепления инструмента, в задней части корпуса соосно цилиндрическому отверстию выполнено дополнительное резьбовое отверстие с направлением резьбы противоположным направлению вращения инструмента. | подлежит |

| При этом патрон снабжен резьбовым упором с пазом под лапку хвостовика инструмента. Этот паз установлен в дополнительном резьбовом отверстии с возможностью взаимодействия с торцом задней втулки. Разрезная втулка выполнена со встречными равномерно расположенными по окружной поверхности с введенной в патрон дополнительной сопряженной с цилиндрическим отверстием корпуса втулкой. Длина этой втулки должна быть меньше расстояния между торцами передней и задней втулок в положении зажима хвостовика инструмента. | ||||

| 5. Патрон резьбонарезной | Россия а.с. 1452251 В23В31/04 | А.Б. Кудряшов и др. Россия 14.04.93 24.11.94 | Патрон для крепления метчика с цилиндрическим и призматическим хвостовиком, содержащий корпус с радиальным пазом, в котором расположен зажимной элемент, и охватывающую корпус втулку с продольным пазом, взаимодействующую с зажимным элементом. Втулка с отверстием под гладкий цилиндрический хвостовик имеет три отверстия для шариков. Втулка центрируется в корпусе и удерживается от выпадания штифтом. Вследствие наличия пружин шарики надежно зажимают хвостовик метчика. Метчик входит в соответствующее окно в корпусе и посредством шариков крутящий момент передается инструменту. Втулка снабжена тремя продольными канавка- ми. Зажимные элементы выполнены в виде трех шариков, размещенных в корпусе. С целью нарезания резьбы с принудительной подачей (при наличии осевой компенсации), что приводит к неподрезанию профиля первых ниток резьбы; повышению качества резьбы вследствие обеспечения соосности метчика и нарезаемого отверстия; патрон компенсируемый. | подлежит |

| 6. Устройство для крепления метчика | Россия а.с. 1323247 В23В31/04 | Б.И. Герасимов и др. Россия 17.10.91 07.04.92 | Устройство для крепления метчика содержит корпус, в осевом отверстии которого закреплен штифт и расположена винтовая пружина, один конец которой жестко закреплен на штифте, а другой предназначен для соединения с хвостовиком инструмента посредством выполненной на нем по профилю пружинной винтовой канавки. С целью расширения технологических возможностей за счет осевой самоустановки инструмента, между концами пружины, предназначенными для закрепления на штифте и для соединения с хвостовиком инструмента, образован участок, который предназначен для упругой деформации в осевом направлении. При этом на торце корпуса выполнен паз, предназначенный для взаимодействия с лысками, выполненными на хвостовике инструмента. | подлежит |

| 7. Быстросменный резьбонарезной патрон для крепления метчика | Англия а.с. 1145678 | Parlec Inc. Англия 05.03.95 22.09.96 | Быстросменные патроны для крепления метчиков, которые обеспечивают возможность компенсации погрешности шага резьбы ( присутствует принудительная подача ), контроль величины крутящего момента, реверс при нарезании резьб в отверстиях, самоустановка метчика по оси обрабатываемого отверстия при наличии его несоосности с осью шпинделя. Патроны выполнены с жестким и эластичным креплением к базовому хвостовику. Регулируемые компенсирующие патроны настраиваются в соответствии с условиями обработки на станке. Цель – нарезание резьбы с принудительной подачей ( при наличии осевой компенсации ), что приводит к неподрезанию профиля первых ниток нарезаемой резьбы; повышение качества нарезаемой резьбы вследствие обеспечения соосности метчика и нарезаемого отверстия. | Не подлежит |

Похожие работы

... 13.2 Идентификация опасных и вредных производственных факторов Проанализируем все опасные и вредные производственные факторы, которые могут возникнуть при выполнении технологических операций на участке изготовления червяка и внесем их в таблицу 13.2 Таблица 13.2 Опасные и вредные производственные факторы № п/п Наименование опасного и вредного производственного фактора Виды работ, ...

... 7 0,8 Сверление, зенкерование, развертывание. 34 12 12,5 Растачивание 36,37,46 11 12,5 Сверление Данные методы реализованы при разработке технологического маршрута изготовления матрицы. Разработка технологического маршрута изготовления матрицы При разработке маршрута в среднесерийном производстве придерживались следующих правил: 1.Технологические операции разрабатывали по принципу ...

... на листе 06.М.15.64.01 графической части. 5. Размерный анализ при обработке лавных отверстий Задача раздела – используя размерный анализ технологического процесса провести расчет размерных параметров детали в процессе ее изготовления, при этом техпроцесс изготовления корпуса должен гарантировать изготовление качественных деталей и отсутствие брака при их производстве, содержать минимально ...

... , приходящегося на него, менее 138 м3 . Если естественное проветривание невозможно, то в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления корпуса присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [12]. Для улавливания ...

0 комментариев