Навигация

Агрегат непрерывного отжига жести

2.2.3.2 Агрегат непрерывного отжига жести

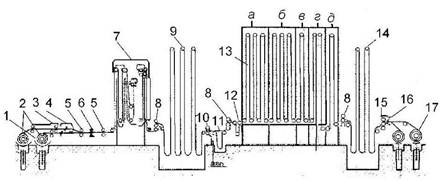

На рис.2.4 показана схема агрегата непрерывного отжига жести. Рулоны жести подают к разматывателю. Обычно устанавливают два разматывателя 1 и 2, причем с одного из них полоса поступает в печь, а на другой в это время устанавливают новый рулон. Применение двух разматывателей позволяет сократить время перехода на новый рулон при окончании размотки предыдущего и этим уменьшить емкость петлевого устройства.

С разматывателя полосу подают тянущими роликами 3 к сдвоенным гильотинным ножницам 4, на которых обрезают задний конец предыдущего рулона и передний конец следующего рулона перед сваркой их внахлестку в электросварочной машине 7. Перед сварочной машиной и за ней имеются подающие ролики 5. Так как жесть подвергают лужению, поверхность ее перед отжигом очищают от масла, металлической пыли и других веществ, остающихся на полосе после прокатки. В противном случае образуется сажистый налет, который может привести к браку при лужении. После подающих роликов 5 полоса проходит петлевую секцию 6, состоящую из ванны химической обработки, щеточно-моечных машин, ванны электролитического обезжиривания и камеры для промывки водой и сушки полосы.

Рис. 2.4. Схема агрегата непрерывного отжига листовой стали с башенными печами

Далее полоса поступает в тянущие ролики 8 и в петлевую башню 9, обеспечивающую непрерывную работу отжигательной печи во время сварки концов. Эта башня представляет собой сварную металлическую конструкцию высотой около 20 м, под которой имеется петлевая яма. За петлевой башней установлены дисковые ножницы 10 для обрезки боковых кромок в случае, если на них есть мелкие трещины (во избежание обрывов полосы в печи), за которыми расположено небольшое петлевое устройство 11. Далее полоса проходит тянущие ролики 8 и регулятор натяжения 12, который создает необходимое натяжение полосы перед поступлением в печь. Отжигательная печь 13 состоит из камер нагрева а, выдержки б, замедленного охлаждения в, ускоренного охлаждения г и окончательного охлаждения д. В камере нагрева полоса делает три петли длиной 100 м и нагревается до 700-730 °С. На входе в эту камеру установлены специальные уплотняющие ролики, препятствующие проникновению воздуха в печь. С двух сторон каждой ветви петли расположены нагревательные элементы. Если печь отапливается газом, то нагревательным элементом являются радиационные трубы (коксодоменный газ сжигается в трубах). Если для нагрева применяют электроэнергию, то нагревателями являются элементы сопротивления.

Камера выдержки предназначена для выдерживания полосы при температуре нагрева и имеет электрический обогрев. В этой камере полоса также делает три петли общей длиной около 100 м. В камере замедленного охлаждения полоса делает только одну петлю и охлаждается до 500 °С, проходя между трубами с холодным воздухом. Предусмотренные в камере электронагреватели включают только в начале работы печи для разогрева кладки. В этой камере при замедленном охлаждении полосы обеспечивается полное выпадение мелкодисперсных карбидов, растворенных в феррите, что необходимо для повышения пластических свойств металла. Далее полоса проходит камеру ускоренного охлаждения, где она делает 10 петель, проходя через каналы с водяными рубашками. Для ускорения охлаждения осуществляется циркуляция защитного газа. В камере ускоренного охлаждения полоса охлаждается до 120-150 °С. Во всех четырех камерах полоса находится в атмосфере защитного газа, поэтому по выходе из четвертой камеры поверхность полосы будет светлой (при 120-150 °С цвета побежалости не образуются). Дальнейшее охлаждение полосы до температуры не выше 50 °С производится в камере окончательного охлаждения, где полоса делает одну петлю. В этой камере полосу охлаждают холодным воздухом. Исследования показывают, что время отжига можно сократить в несколько раз, используя ускоренный нагрев и охлаждение полосы. Для быстрой заправки полосы печь имеет люки сверху и снизу, а также специальные механизмы, осуществляющие заправку.

За печью непрерывного отжига имеются выходные тянущие ролики 8 и петлевая башня с ямой 14. Далее установлены тянущие ролики 15, ножницы 16 для вырезки сварных швов и две моталки 17, оборудованные уборочными устройствами для рулонов. При непрерывном отжиге полоса под натяжением проходит петлевой путь в башнях, огибая направляющие профилированные ролики на 180°, благодаря чему ее легче центрировать; поэтому скорость движения полосы достигает в этих печах до 10 м/с. Производительность непрерывных печей башенного типа составляет 30-50 т/ч.

Кроме агрегатов непрерывного отжига с вертикальной печью, применяют также агрегаты с горизонтальным расположением печи.

Длина этих печей достигает 150-200 м, что является одним из недостатков, так как они удлиняют здание цеха. Для уменьшения длины печей ролики для перемещения полосы располагают в несколько рядов по высоте. В этом случае полоса с помощью роликов делает несколько поворотов по высоте рабочего пространства печи и после этого выходит из печи. В горизонтальных печах отжигают полосы толщиной 0,5-2,0 мм. Производительность таких печей низкая (10-15 т/ч) вследствие того, что по условиям центрирования движущейся полосы скорость ее не превышает 1,5-2,0 м/с. При скорости движения полосы более 2,0 м/с происходит сильное биение и сползание полосы к стенкам печи.

Преимуществами этих агрегатов являются меньшая высота цеха, более простой ввод в печь переднего конца полосы и более легкая наладка в случае разрывов полосы.

0 комментариев