Навигация

Расчёт припусков

2.4.1 Расчёт припусков

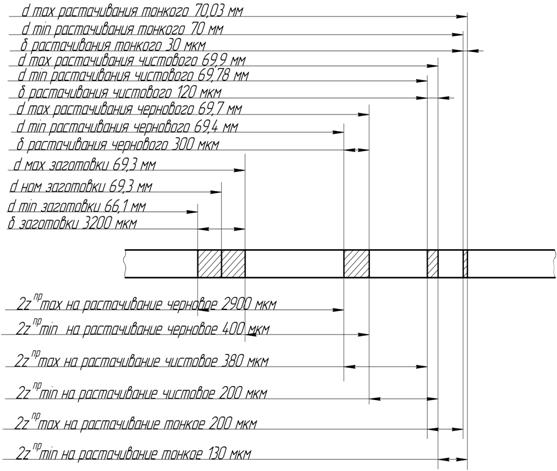

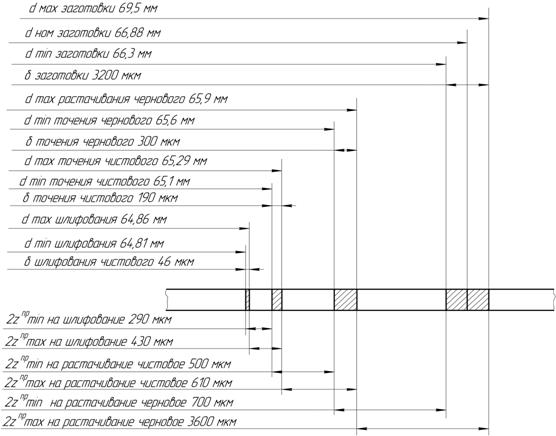

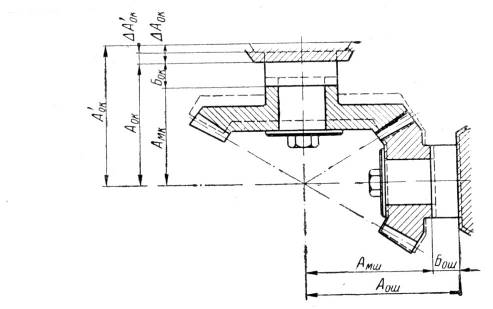

Расчёт припусков выполняю по методике [51], с. 95…120 и [7], c. 38…52 для самой точной поверхности Ø70js5.

Таблица 17 – Расчёт припусков и предельных размеров по технологическим переходам обработки вала Ø 70js5 в детали.

| Технологический переход обработки | Элемент припуска, мкм | 2z min, мкм | Расч. раз-р dp, мм | Доп. р-р δ, мкм | Предел. размер, мм | Предел. припуск, мм | |||||

| Rz | Т | p | Е | d min | d max | 2z min | 2z max | ||||

| Штамповка Точение черновое Точение получист Точение чистовое Шлифов. черновое Шлифов. получист Шлифов. чистовое | 150 100 50 30 10 5 | 250 100 50 30 20 15 | 1166 70 58 47 23 6 | 120 100 90 80 80 60 | 2 ∙1572 2 ∙322 2 ∙207 2 ∙153 2 ∙113 2 ∙80 | 74,8875 71,7435 71,0995 70,6855 70,3795 70,1535 69,9935 | 1200 740 300 74 30 19 13 | 74,8875 71,7435 71,0995 70,6855 70,3795 70,1535 69,9935 | 76,0875 72,4835 71,3995 70,7595 70,4095 70,1725 70,0065 | 3,144 0,644 0,414 0,306 0,226 0,16 | 3,604 1,084 0,64 0,35 0,237 0,166 |

| 4,894 | 6,081 | |||||||||

Схема обработки: 16 − 14 − 12 − 9 − 8 − 6 − 5

Технологический маршрут обработки поверхности состоит из 6 операций чернового, получистового, чистового точения. И также чернового, получистового и чистового шлифования.

Значение Rz и Т характеризующие качество поверхности на первом технологическом переходе Rz1 = 150 мкм и Т1 = 200 мкм. Последующие значения будут равны:

Rz2 = 150 мкм; Т2 = 250 мкм

Rz3 = 100 мкм; Т3 = 100 мкм

Rz4 = 50 мкм; Т4 = 50 мкм

Rz5 = 30 мкм; Т5 = 30 мкм

Rz6 = 10 мкм; Т6 = 20 мкм

Rz7 = 5 мкм; Т7 = 15 мкм

Для штамповочных заготовок суммарное значение пространственных отклонений определяется по формуле:

P = √ Pсм² + Pэксц² (25)

где, Pсм − смещение по плоскости разъёма штампа.

Pэксц − отклонение от концентричности пробитого отверстия.

Pсм = 600 мкм [ГОСТ 7505-89 таблица 12]

Pэксц = 1000 мкм [ГОСТ 7505-89 таблица 9]

P = √ 600² + 1000² = 1166 мкм

Остаточные пространственные отклонения после чернового точения:

P2 = 0,06∙1166 = 70 мкм

P3 = 0,05∙1166 = 58 мкм

P4 = 0,04∙1166 = 47 мкм

P5 = 0,02∙1166 = 23 мкм

P6 = 0,005∙1166 = 6 мкм

Погрешность установки при черновом точении:

Е = √Ез² + Eб² (26)

где, Ез − погрешность закрепления.

Еб − погрешность базирования.

Еб = 0 [51], т. 4.33, с. 107

Ез = 120 мкм [51], т. 4.35, с. 111

Е = Ез = 120 мкм.

Остаточная погрешность установки заготовки:

Е2 = 100 мкм.

Е3 = 90 мкм.

Е4 = 80 мкм.

Е5 = 80 мкм.

Е6 = 60 мкм.

Минимальное значение межоперационных припусков:

2z min = 2(Rz i-1+ Tz i-1+ √P i-1² + Ei² ) (27)

2z2 min = 2(150+250+ √1166² + 120² ) = 2 ∙1572 мкм.

2z3 min = 2(100+100+ √70² + 100² ) = 2 ∙322 мкм.

2z4 min = 2(50+50+ √58² + 90² ) = 2 ∙207 мкм.

2z5 min = 2(30+30+ √47² + 80² ) = 2 ∙153 мкм.

2z6 min = 2(10+20+ √23² + 80² ) = 2 ∙113 мкм.

2z7 min = 2(5+15+ √6² + 60² ) = 2 ∙80 мкм.

Расчётный диаметр:

dp7 = 69,9935 мкм.

dp6 = 69,9935 + 2 ∙0,08 = 70,1535

dp5 = 70,1535 + 2 ∙0,113 = 70,3795

dp4 = 70,3795 + 2 ∙0,153 = 70,6855

dp3 = 70,6855 + 2 ∙0,207 = 71,0995

dp2 = 71,0995 + 2 ∙0,322 = 71,7435

dp1 = 71,7435 + 2 ·1,572 = 74,8875

Наибольший придельный диаметр:

D maxi = Dmini – δi (29)

D max1 = 74,8875 + 1,2 = 76,0875 мм

D max2 = 71,7435 + 0,74 = 72,4835 мм

D max3 = 71,0995 + 0,3 = 71,3995 мм

D max4 = 70,6855 + 0,074 = 75,75 мм

D max5 = 70,3795 + 0,03 = 70,4095 мм

D max6 = 70,1535 + 0,019 = 70,1725 мм

D max7 = 69,9935 + 0,013 = 70,0065 мм

Предельные значения припусков:

2z mini = Dmini - Dmini-1 (30)

2z min7 = 70,1535 - 69,9935 = 0,16 мм

2z min6 = 70,3795 - 70,1535 = 0,226 мм

2z min5 = 70,6855 - 70,3795 = 0,306 мм

2z min4 = 71,0995 - 70,6855 = 0,414 мм

2z min3 = 71,7435 - 71,0995 = 0,644 мм

2z min2 = 74,8875 - 71,7435 = 3,144 мм

2z maxi = Dmini − Dmах-1 (31)

2z max7 = 70,1725 − 70,0065 = 0,166 мм

2z max6 = 70,4095 − 70,1725 = 0,237 мм

2z max5 = 70,7595 − 70,4095 = 0,35 мм

2z max4 = 71,3995 − 70,7595 = 0,64 мм

2z max3 = 72,4835 − 71,3995 = 1,084 мм

2z max2 = 76,0875 − 72,4835 = 3,604 мм

Проверка:

2z max7 − 2z min7 = 3,604 - 3,144 = 0,006 мм.

δ5 − δ6 = 0,019 − 0,013 = 0,006 мм.

2z max6 − 2z min6 = 0,237 - 0,226 = 0,011 мм.

δ5 − δ6 = 0,030 − 0,019 = 0,011 мм.

2z max5 − 2z min5 = 0,35 − 0,306 = 0,044 мм.

δ4 − δ5 = 0,074 - 0,030 = 0,044 мм.

2z max4 − 2z min4 = 0,64 − 0,414 = 0,226 мм.

δ3 − δ4 = 0,30 - 0,074 = 0,226 мм.

2z max3 − 2z min3 = 1,084 − 0,644 = 0,44 мм.

δ2 − δ3 = 0,74 − 0,3 = 0,44 мм.

2z max2 − 2z min2 = 3,604 − 3,144 = 0,46 мм.

δ1 − δ2 = 1,2 − 0,74 = 0,46 мм.

На остальные обрабатываемые поверхности детали припуски и допуски назначаем по ГОСТ 7505-89.

Метод получения заготовки - штамповка.

Масса заготовки - 1,8 килограмма.

Масса детали - 1 килограмма.

Класс точности Т3, группа стали М2, степень сложности С2.

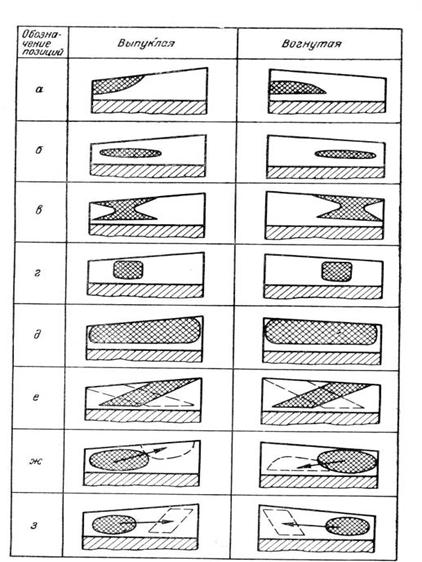

Конфигурация по поверхности разъёма штампа - симметрично изогнутая.

Исходный индекс - 11.

По ГОСТ 7505-89.

Таблица 18 − Припуски и допуски на обрабатываемые поверхности детали.

| № пов-ти | Размер, мм | Припуск, мм | Допуск, мм | |

| Табличный | Расчётный | |||

| 1 | 58 | 1,3 | +0,9-0,5 | |

| 2 | Ø110 | 2·1,3 | +1,1-0,5 | |

| 3 | 5 | 1,1 | +0,8-0,4 | |

| 4 | Ø70 | 2·1,3 | 2·2,7 | +0,9-0,5 |

| 5 | 72 | 1,3 | +0,9-0,5 | |

| 6 | Ø30 | 2·1,1 | +0,8-0,4 | |

| 7 | 72 | 1,3 | +0,9-0,5 | |

| 8,9,10,11 | Ø44 | 2·1,3 | +0,8-0,4 | |

| 25,27 | Ø90 | 2·1,3 | +0,9-0,5 | |

Таблица 19 − Межоперационные припуски на обрабатываемые поверхности детали.

| № операции | 015 | 025 | 035 | 045 | 050 | 055 | 060 | 070 | 075 | 095 | 105 | 115 | |

| Название операции | Токарная | Токарная с ЧПУ | Токарная с ЧПУ | Фрезерная с ЧПУ | Сверлильная | Сверлильная | Сверлильная | Внутри шлифовальная | Кругло шлифовальная | Кругло шлифовальная | Координатно- шлифовальная | Плоско шлифовальная | |

| № поверхности | |||||||||||||

| 1 | 58 | 0,8 | 0,5 | ||||||||||

| 2 | Ø110 | 2·1 | 2·0,3 | 0,2 | |||||||||

| 3 | 5 | 0,7 | 0,4 | 0,2 | 0,06 | ||||||||

| 4 | Ø70 | 2·1 | 2·0,3 | 0,2 | 2·0,1 | ||||||||

| 5,7 | 72 | 1 | 1,4 | ||||||||||

| 6 | Ø30 | 2·0,7 | 2·0,4 | ||||||||||

| 8,10 | 76 | 1,1 | 0,2 | ||||||||||

| 9,11 | 40 | 1,1 | |||||||||||

| 12-15 | Ø11 | 2·5,5 | |||||||||||

| 16-23 | Ø5 | 2·2,5 | |||||||||||

| 24,26 | 24х15º | 6 | |||||||||||

| 25,27 | 46 | 1,1 | 0,4 | ||||||||||

| 28-29 | Ø28 | 2·13 | 2·0,1 | ||||||||||

| 30-33 | Ø5 | 2·2,5 | |||||||||||

| 34-35 | 8x45º | 8 | |||||||||||

| 36-47 | M5 | 2·0,4 | 2·0,4 | ||||||||||

| 48 | 2x45º | 2·2 | |||||||||||

2.4.2 Расчёт режимов резания

2.4.2.1 Расчёт режимов резания для операции

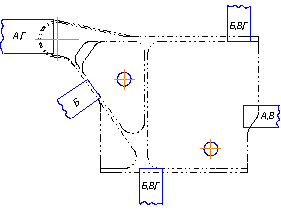

045 Фрезерная с ЧПУ

Расчёт ведём по методике [20].

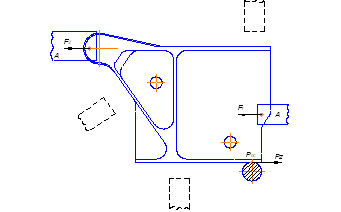

Деталь-Фланец

Материал − Сталь 40Х.

Точность обработки −IT14/2

Шероховатость − Ra 3,2.

Заготовка:

Метод получения − штамповка.

Масса − 1,8 кг

Состояние поверхности -без корки.

Припуск на обработку −Пmin=1,1 мм; Пmax=16 мм.

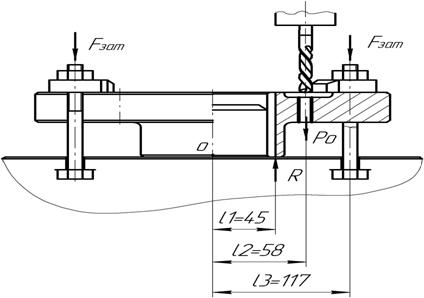

Станок: Модель станка − 6Р13РФ3.

Приспособление − специальное приспособление ТУ 7236-4019

Расчёт производим по методике описанной в [61], с. 153…260.

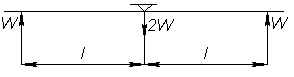

Переход 1

Инструмент: Длиннокромочная фреза, оснащенная пластинами из твердого сплава.

Диаметр 40 мм; число зубьев: 24.

Выбор стадий обработки:

Выбираем составляющие показателя количества стадий обработки для поверхностей 8,10 в зависимости от :

твердости обрабатываемого материала Кbm = 0,8;

числа зубьев фрезы Кbz = 1,1;

отношения вылета фрезы к диаметру Кbl = 1,0;

отношения ширины фрезерования к диаметру фрезы Кbb =2,0;

Для поверхностей 9,11,25,27:

Кbm = 0,8;

Кbz = 1,1;

Кbl = 1,0;

Кbb = 0,7;

для поверхностей 8,10,25,27: Кco =1,1·0,8·1,1·1,0·2,0 = 1,9;

для поверхностей 9,11: Кco = 16·0,8·1,1·1·0,7=9,8;

Полученные значения показателя количества стадии обработки являются критерием выбора необходимого количества стадий обработки:

Для поверхностей 8,10

Пмах/D = 1,1/40 = 0,02 < 1,9

Для поверхностей 9,11,25,27

Пмах/D = 16/40 = 0,4 < 9,8

Следовательно, в обоих случаях требуется одна стадия обработки - черновая.

Выбор глубины резания

Учитывая специфику режущего инструмента, принимаем глубину резания равную максимальному припуску. t=16 мм, требуемое число рабочих ходов - 1.

Выбор подачи

Sz= 0,06 мм/зуб

Корректируем подачу на зуб с учётом поправочных коэффициентов, зависящих от твёрдости обрабатываемого материала, материала режущей части фрезы, отношения фактического числа зубьев к нормативному, отношение вылетов фрезы к диаметру.

Кsм =1; Кsи =1,4; Кsz =0,7; Кsi =1;

Sz = 0,06·1·1,4·0,7·1 = 0,058

Подача допустимая по шероховатости обрабатываемой поверхности Sz = 0,12 мм/зуб.

Окончательно принимаем Sz= 0,06.

Выбор скорости, мощности резания

Скорость и мощность выбираем с учётом поправочных коэффициентов зависящих от: группы обрабатываемого материала, твёрдости обрабатываемого материала, материала режущей части фрезы, периода стойкости режущей части фрезы, отношения фактической ширины фрезерования к нормативной, состояния поверхности заготовки, наличия охлаждения.

Кvo = Кno = 0,8;

Кvm = Кnm = 1;

Кvи = Кnu = 2,8;

Кvt = Кnt = 0,7;

Кvb = Кnb = 1;

Кvn = Кnn = 1;

Кvж = Кnж = 1;

Vт = 28 м/мин.

Nт = 1,38 кВт.

V = Vт·Kv (32)

V= 28·0,8·1·2,8·0,7·1·1·1 = 43,9 м/мин.

N = Nт·Kn (33)

N = 1,38·0,8·1·2,8·0,7·1·1·1 = 2,2 кВт.

Частота вращения шпинделя.

n = 1000·V/π·D (34)

n = 1000 ·43,9/3,14·40 = 349,3 мин-1

Принимаем n=315 мин-1

VФ = π·D·n/1000 (35)

VФ = 3,14·40·315/1000 = 39,5 м/мин.

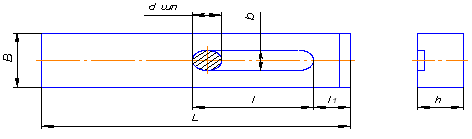

Переход 2

Пmax = 8,2мм.

Инструмент: Фасонная фреза для снятия фасок; d = 32,5мм; я = 3.

Выбор стадий обработки:

Кbm = 0,8;

Кbz = 1,1;

Кbl = 1,0;

Кbb = 1;

Кco = 8,2·0,8·1,1·1,0·1,0 = 7,2

Пmax/D = 8,2/32,5 = 0,25 < 7,2

Следовательно, требуется одна стадия обработки.

Выбор глубины резания

Пmax·B = 8,2·8,2 = 67,2 мм2;

Пmax/Пmin = 8,2/8,2 =1 > 0,5-обработка за один проход, глубина резания t = 8,2 мм.

Выбор подачи

Sz = 0,07 мм/зуб;

Кsм =1; Кsи =1,4; Кsz =0,7; Кsi =1;

Sz = 0,07·1,4·0,7·1 = 0,06 мм/зуб;

Допустимая подача по шероховатости Sz = 0,12 мм/зуб.

Окончательно принимаем Sz = 0,06 мм/зуб.

Выбор скорости и мощности резания

Кvo = Кno = 0,8;

Кvm = Кnm = 1;

Кvи = Кnu = 2,8;

Кvt = Кnt = 0,7;

Кvb = Кnb = 1;

Кvn = Кnn = 1;

Кvж = Кnж = 1;

Vт = 34 м/мин; Nт = 1,2 кВт

V = Vт· Кv (36)

V= 34·0,8·1·2,8·0,7·1·1·1 =53,3 м/мин;

N = Nт·Кn (37)

N = 1,2·0,8·1·2,8·0,7·1·1·1 = 1,9 кВт;

Частота вращения шпинделя

n =1000·V/π·D (38)

n = 1000 ·53,3/3,14·32,5 = 522 мин-

Принимаем n=500 мин-1

VФ = π·D·n/1000 1 (39)

VФ = 3,14·32,5·500/1000 = 51 м/мин.

N = N·VФ/V (40)

N = 1,9·51/53,3 = 1,8 кВт

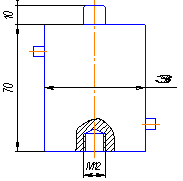

Переход 3

Пmax = 6 мм

Инструмент: бор-фреза с покрытием; d=16; z=8.

Выбор стадий обработки

Кbm = 0,8;

Кbz = 1,1;

Кbl = 1,0;

Кbb = 1;

Кco = 6·0,8·1,1·1,0·1,0 = 5,3

Пmax/D = 5,3/16 = 0,3 < 5,3

Следовательно, требуется одна стадия обработки

Выбор глубины резания

Пmax·B = 6·24 = 144 мм2

Пmin/Пmax = 6/6 = 1 > 0,5-обработка за один проход

Выбор подачи

Sz = 0,04 мм/зуб

Кsм =1; Кsи =1; Кsz =1,3; Кsi =1;

Sz = 0,07·1·1·1,3·1 = 0,05 мм/зуб;

Допустимая подача по шероховатости Sz = 0,12 мм/зуб.

Окончательно принимаем Sz = 0,05 мм/зуб

Выбор скорости и мощности резания

Кvo = Кno = 0,8;

Кvm = Кnm = 1;

Кvи = Кnu = 1;

Кvt = Кnt = 0,7;

Кvb = Кnb = 1;

Кvn = Кnn = 1;

Кvж = Кnж = 1;

Vт = 16 м/мин; Nт = 0,24 кВт

V = Vт· Кv (41)

V = 16·0,8·1·1·0,7·1·1·1 =8,9 м/мин;

N = Nт·Кn (42)

N = 0,24·0,8·1·1·0,7·1·1·1 = 0,13 кВт;

Частота вращения шпинделя.

n=1000·V/π·D (43)

n = 1000 ·8,9/3,14·16 = 177 мин-1

Принимаем n=160 мин-1

VФ = π·D·n/1000 (44)

VФ = 3,14·16·160/1000 = 8 м/мин.

N = N·VФ/V (45)

N = 0,13·8,7/8,9 = 0,12 кВт

Определение цикла автоматической работы станка по программе.

Таблица 20 − Время автоматической работы станка по программе.

| № позиции инструм | Участок траект | Длина перем L, мм | Част вращ n, мин-1 | Подача на зуб Sz мм/зуб | Число зубьев фрезы z | Минутная подача Smi, мм/мин | Основное время Tо, мин | Машино вспомогат время Тмв,мин | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |||||||||

| Т1 | 0-1 | 159 | - | - | - | 2400 | - | 0,07 | |||||||||

| 1-2 | 115 | - | - | - | 2400 | - | 0,05 | ||||||||||

| 2-3 | 104 | 315 | 0,06 | 4 | 75,6 | 1,38 | - | ||||||||||

| 3-4 | 115 | - | - | - | 2400 | - | 0,05 | ||||||||||

| 4-5 | 116 | - | - | - | 2400 | - | 0,05 | ||||||||||

| 5-6 | 115 | - | - | - | 2400 | - | 0,05 | ||||||||||

| 6-7 | 104 | 315 | 0,06 | 4 | 75,6 | 1,38 | - | ||||||||||

| 7-8 | 115 | - | - | - | 2400 | - | 0,05 | ||||||||||

| 8-9 | 159 | - | - | - | 2400 | - | 0,07 | ||||||||||

| 0-1 | 173 | - | - | - | 2400 | - | 0,07 | ||||||||||

| 1-2 | 115 | - | - | - | 2400 | - | 0,05 | ||||||||||

| 2-3 | 134 | 315 | 0,06 | 4 | 75,6 | 1,8 | - | ||||||||||

| 3-4 | 115 | - | - | - | 2400 | - | 0,05 | ||||||||||

| 4-5 | 80 | - | - | - | 2400 | - | 0,03 | ||||||||||

| 5-6 | 115 | - | - | - | 2400 | - | 0,05 | ||||||||||

| 6-7 | 134 | 315 | 0,06 | 4 | 75,6 | 1,8 | - | ||||||||||

| 7-8 | 5 | - | - | - | 2400 | - | 0,01 | ||||||||||

| 8-9 | 5 | - | - | - | 2400 | - | 0,01 | ||||||||||

| 9-10 | 70 | - | - | - | 2400 | - | 0,03 | ||||||||||

| 10-11 | 5 | - | - | - | 2400 | - | 0,01 | ||||||||||

| Т1 | 11-12 | 90 | 315 | 0,06 | 4 | 75,6 | 1,19 | - |

| ||||||||

| 12-13 | 5 | - | - | - | 2400 | - | 0,01 |

| |||||||||

| 13-14 | 6 | - | - | - | 2400 | - | 0,01 |

| |||||||||

| 14-15 | 5 | - | - | - | 2400 | - | 0,01 |

| |||||||||

| 15-16 | 90 | 315 | 0,06 | 4 | 75,6 | 1,19 | - |

| |||||||||

| 16-17 | 115 | - | - | - | 2400 | - | 0,05 |

| |||||||||

| 17-18 | 246 | - | - | - | 2400 | - | 0,1 |

| |||||||||

| T2 | 0-1 | 173 | - | - | - | 2400 | - | 0,07 |

| ||||||||

| 1-2 | 61,5 | - | - | - | 2400 | - | 0,03 |

| |||||||||

| 2-3 | 108 | 500 | 0,06 | 3 | 90 | 1,2 | - |

| |||||||||

| 3-4 | 72 | - | - | - | 2400 | - | 0,03 |

| |||||||||

| 4-5 | 108 | 500 | 0,06 | 3 | 90 | 1,2 | - |

| |||||||||

| 5-6 | 61,5 | - | - | - | 2400 | - | 0,03 |

| |||||||||

| 6-7 | 242 | - | - | - | 2400 | - | 0,1 |

| |||||||||

| 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| |||||||||

| T3 | 0-1 | 164,5 | - | - | - | 2400 | - | 0,07 |

| ||||||||

| 1-2 | 78 | - | - | - | 2400 | - | 0,03 |

| |||||||||

| 2-3 | 72 | 160 | 0,05 | 8 | 64 | 1,13 | - |

| |||||||||

| 3-4 | 24 | - | - | - | 2400 | - | 0,01 |

| |||||||||

| 4-5 | 72 | 160 | 0,05 | 8 | 64 | 1,13 | - |

| |||||||||

| 5-6 | 78 | - | - | - | 2400 | - | 0,03 |

| |||||||||

| 6-7 | 164,5 | - | - | - | 2400 | - | 0,07 |

| |||||||||

| 13,4 | 2,54 |

| |||||||||||||||

Похожие работы

... 0,3 0,035 0,035 2 Анализ технологичности конструкции детали Анализ технологичности является одним из важных этапов в разработке технологического процесса, от которого зависят его основные технико-экономические показатели: металлоемкость, трудоемкость, себестоимость. Деталь – колесо – изготовлено из легированной стали 40Х и проходит термическую обработку , что имеет значение в отношении ...

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

... и международным правилам, совершенствование техники, технологии и информационных систем, внедрение высокопроизводительных многоцелевых станков с ЧПУ и прогрессивной технологической оснастки. Современная технологическая оснастка в виде станочных приспособлений для станков с ЧПУ значительно повышает производительность труда за счет уменьшения вспомогательного времени на установку и закрепления ...

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

0 комментариев