Навигация

Расчет калькуляции себестоимости

2.5 Расчет калькуляции себестоимости

К числу основных качественных показателей проекта относится плановая себестоимость единицы продукции. Себестоимость продукции - это выраженные в денежной форме затраты предприятия по отдельным статьям в денежном выражении на единицу продукции, расчет которых и принято называть калькуляцией.

Сырье и материалы

Зм = (Мд*Цм-Мотх*Цотх)*Nвып,

где Мд - вес черновой заготовки (Мд=0,145кг),

Мотх - масса отходов, кг,

Цм - цена 1 кг материала (Цм=0,125руб/кг),

Цотх - цена 1 кг отходов (Цотх=0.027руб/кг),

Мотх = Мд-Мч,

где Мч - масса чистовой заготовки (Мч= 0,100 кг),

Мотх = 0,145-0,100 = 0.045 (кг),

Зм = (0,145*0,125-0,045*0,027)*100000 =1691 (руб.).

Отчисления на социальное страхование

Зс = 26%*(3осн+3доп),

-

- для базового варианта Зс = 26%*(442800+79704) = 135851,04(руб.),

- для проектируемого варианта Зс = 26%*(245050+44109) =75181,34 (руб.).

Затраты по износу инструментов и спец. расходы

Зи = 59%*3осн,

- для базового варианта Зи = 59%*442800 = 261252(руб.),

- для проектируемого варианта Зи = 59%*245050=144579,5 (руб.).

Таблица 2.5.1.

Калькуляция себестоимости продукции

| № | Статьи расходов | Сумма, руб. | |||

| Базовый вариант | Проектируемый вариант | ||||

| На программу | На единицу | На программу | На единицу | ||

| 1 | Сырье и основные материалы | 1691 | 0,01691 | 1691 | 0,01691 |

| 2 | Отходы | 121,5 | 0,001215 | 121,5 | 0,001215 |

| 3 | Итого материалы за вычетом отходов | 1569,5 | 0,015695 | 1569,5 | 0,015695 |

| 4 | Основная зарплата производственных рабочих | 442800 | 4,43 | 245050 | 2,45 |

| 5 | Дополнительная зарплата | 79704 | 0,797 | 44109 | 0,441 |

| 6 | Отчисления на соцстрах. | 135851,04 | 1,36 | 75181,34 | 0,75 |

| 7 | Износ инструмента и спец. расходы | 261252 | 2,61 | 144579,5 | 1,45 |

| 8 | Общепроизводственные расходы | 2 150 515,5 | 21,51 | 1584819,58 | 15,85 |

| 9 | Производственная себестоимость | 3073504,54 | 30,74 | 2097121,42 | 20,97 |

2.6 Определение потребности в оборотных средствах

Норматив оборотных средств

Ноб = М*Тз/360,

где М - годовой расход, Тз - запасы материалов в днях.

1. Основные материалы:

Мом = Nз*Мд*Квп*Цм,

где Nз - программа запуска, Мд - черновой вес заготовки,

Квп - коэффициент, учитывающий непроизводственные потери материала (Квп=1.09), Цм - цена материала (Цм=0,125руб/кг),

Мом = 107000*0,145*1,09*0,125 = 2113,92 (руб.),

Hoб1 = 2113,92 *30/360 = 176,16 (руб.).

2. Вспомогательные материалы:

Мвсп = Мэо+Мрем,

где Мэо – годовой расход на вспомогательные материалы, используемые при эксплуатации оборудования, Мрем - годовой расход на вспомогательные материалы, используемые на текущий ремонт оборудования.

Мэо= 3247,3*22 = 71440,6 (руб.),

Мрем = 10%*Зрем

Мрем баз= 0,1*194798,38 = 19479,84 (руб.),

Мрем пр=0,1*132725,17=13272,52 (руб.),

Мвсп баз = 71440,6+19479,84 = 90920,44 (руб.),

Мвсп пр = 71440,6 + 13272,52=84713,12 (руб.)

Ноб2 баз = 90920,44 *60/360 = 15153,41(руб.),

Ноб2 пр =84713,12*60/360=14118,85 (руб.).

3. Запасные части для ремонтов

Ноб3=30*22*60/360=110 (руб.)

4. МБП:

Ноб4 = Нинс+Нинв,

Нинс = Минс*60/360

Нинс = 950*22*60/360 = 3483,3 (руб.)

Нинв = Финв*60/360

Нинв баз= 201*47*60/360=1574,5 (руб.),

Нинв пр= 201*27*60/360=904,5 (руб.).

Ноб4 баз= 3483,3+1574,5=5057,8 (руб.),

Ноб4 пр = 3483,3+904,5=4387,8 (руб.).

5. Незавершенное производство:

Ноб5 =Сизд*Nвып*Тц*Кнз/360,

где Спрог - себестоимость изделия, руб.,

Nвып – годовой выпуск изделия, шт,

Тц - длительность производственного цикла,

Кнз - Коэффициент нарастания затрат (Кнз=0.6),

- для базового варианта Ноб5 = 30,74*100000*2*0.6/360 =10246,67 (руб.),

- для проектируемого варианта Ноб4 = 20,97*100000*2*0.6/360 = 6990(руб.).

6. Расходы будущих периодов

Ноб6 = 1.5%*Спрог,

- для базового варианта Ноб6 = 3073504,54*1.5% = 46102,57 (руб.),

- для проектируемого варианта Ноб6 = 2097121,42*1.5% = 31456,82 (руб.).

7. Готовая продукция

Ноб7 = Спрог*Тз/360,

- для базового варианта Ноб7 = 3073504,54*3/360 = 25612,54 (руб.),

- для проектируемого варианта Ноб7 = 2097121,42*3/360 =17476,01(руб.).

8. Прочие расходы:

Ноб8 = 2%*∑Ноб,

-

- для базового варианта Ноб8 = 2%*(176,16 + 15153,41 + 110 + 5057,8 + 10246,67 + 46102,57 + 25612,54)=2049,18 (руб.),

- для проектируемого варианта Ноб8 = 2%*(176,16 + 14118,85 + 110 + 4387,8 + 6990 + 31456,82 + 17476,01)= 1494,31(руб.).

Таблица 2.6.1.

Норматив оборотных средств

| Наименование статей запаса | Годовой расход, руб. | Запас, в днях | Норматив обор. средств | ||||||||

| базовый | проект | базовый | проект | ||||||||

| 1. Основные материалы | 2113,92 | 2113,92 | 30 | 176,16 | 176,16 | ||||||

| 2. Вспомогательные материалы | 90920,44 | 84713,12 | 60 | 15153,41 | 14118,85 | ||||||

| 3. Запасные части для ремонта | 660 | 660 | 60 | 110 | 110 | ||||||

| 4. МБП | 30347 | 26327 | 60 | 5057,8 | 4387,8 | ||||||

| 5. Незавершенное производство | 6147009,08 | 4194242,84 | 10246,67 | 6990 |

| ||||||

| 6. Расходы будущих периодов | 46102,57 | 31456,82 |

| ||||||||

| 7. Готовая продукция | 3073504,54 | 2097121,42 | 3 | 25612,54 | 17476,01 |

| |||||

| 8. Прочие мат. ценности | 2049,18 | 1494,31 |

| ||||||||

| ИТОГО | 104508,33 | 76209,95 |

| ||||||||

Похожие работы

... , расчёта сметы расходов на содержание и эксплуатацию оборудования, сметы цеховых расходов и сметы затрат на производство на участке, расчета условной цеховой цены изделия. 5.1 Расчёт стоимости основных материалов Потребность в основных материалах, идущих на изготовление деталей, определяют, исходя из чернового веса заготовки и стоимости металла за вычетом стоимости реализуемых отходов. ...

... руб. Таким образом, чистая прибыль составит: ЧП = ВП- Нн- Нпр = 115946679,2 руб. Заключение В процессе работы были выполнены расчеты по вопросам организации и планирования производства для участков механической обработки. Рассчитаны технико-экономические показатели эффективности работы участка: Себестоимость продукции—130571,1 руб. Выручка от реализации составила –1418737488 руб. ...

... требований техники безопасности; Выбор вспомогательных устройств осуществляется в зависимости от типа, формы, массы, материала и размеров деталей, технологических схем оборудования и серийности производства. Для обработки деталей типа тел вращения применяются токарно-винторезные станки. При автоматизации производства необходимо применение станков с ЧПУ, поэтому для обеспечения данного условия ...

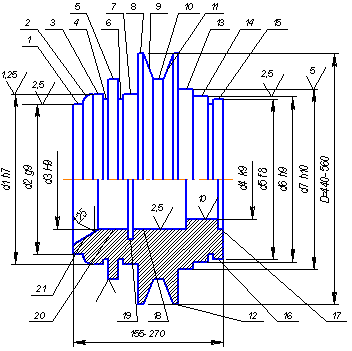

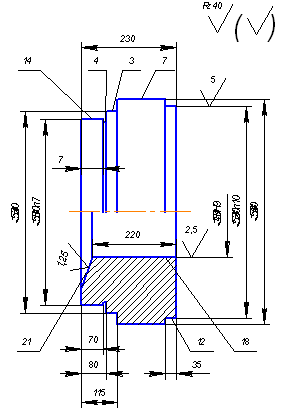

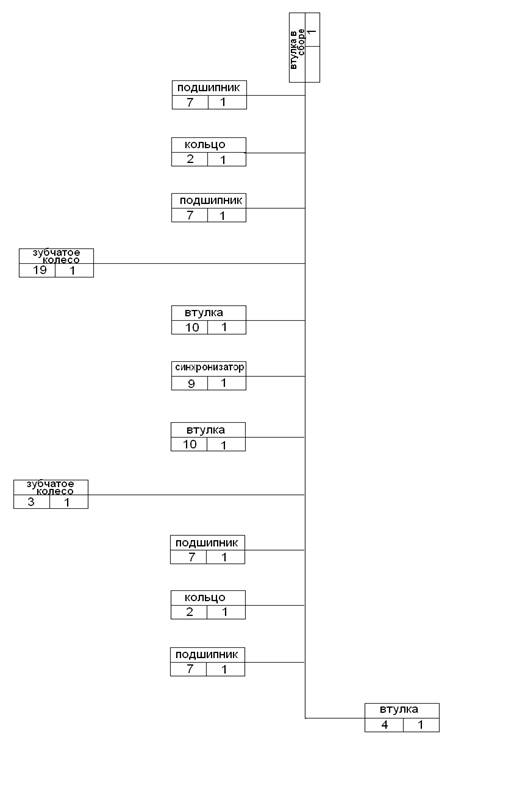

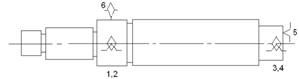

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

0 комментариев