Навигация

Организационная часть

1. Организационная часть

1.1 Определение годового фонда времени работы оборудования

Для определения производительности оборудования и потребности в нем рассчитываются фонды времени его работы. Различают календарный, номинальный и действительный фонды времени работы оборудования.

Календарный фонд времени определяется астрономическим числом часов за рассматриваемый период.

Номинальный фонд равен календарному за вычетом нерабочих дней, смен и часов в течение года равен 1945 часов.

Действительный фонд времени определяется на основе номинального фонда н плановых простоев оборудования в ремонте. Для единицы оборудования он рассчитывается по формуле:

Fд = Fн* S *(1-(Вр+Вн ))*60

где Fд - действительный фонд рабочего времени в плановом году

S - Число смен в сутки (S=2)

Вн - коэффициент, учитывающий потери времени на настройку и наладку оборудования во время рабочей смены (0.03 - 0.08),

Вp - коэффициент, учитывающий потери времени, связанные с проведением плановых ремонтов (0.03 - 0 06).

Fд = 1937*2*(1-(0.05+0.05))*60= 210060 (мин).

1.2 Определение такта ППЛ

Тип производства определяется по коэффициенту закрепления операций. Для этого рассчитывается такт.

Такт поточной линии определяется по формуле:

![]() ,

,

где Nз – программа запуска деталей, шт.;

FД – действительный фонд рабочего времени в плановом году.

При проектировании поточной линии Nз отражает программу запуска, которая определяется на основании заданной программы выпуска:

![]()

где Nв – заданная программа выпуска;

а – технологические потери, связанные с необходимостью пробных деталей для наладки оборудования и контрольных целей, % программы выпуска (3-12 %).

![]() (шт),

(шт),

![]() (шт/мин).

(шт/мин).

1.3 Определение типа производства и выбор метода организации производства

В машиностроении различают три основных типа производства: массовый, серийный, единичный. В свою очередь серийный принято подразделять на крупносерийный, среднесерийный, мелкосерийный. Важной характеристикой типа производства является степень специализации рабочих мест, которая характеризуется числом разнообразных операций на одном и том же рабочем месте – коэффициентом закрепления операций (Кз) и выражается формулой:

![]()

где ![]() такт поточной линии;

такт поточной линии;

![]() - средне штучное время по всем операциям:

- средне штучное время по всем операциям:

где tштi – норма времени на операцию;

n – количество операций.

![]()

![]() < 1 – массовое производство

< 1 – массовое производство

По продолжительности операции не кратны такту, следовательно, необходимо организовать переменно-поточную линию.

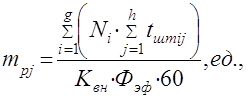

1.4 Определение числа рабочих мест и их загрузки

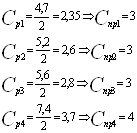

Число рабочих мест рассчитывается по каждой технологической операции по формуле:

![]() ,

,

где Срi – расчетное число рабочих мест;

Тштi– штучное время на i-ой операции, мин;

τ – такт потока, мин.

По расчетному числу Срi принимают число рабочих мест Спрiокруглением Срi до ближайшего, большего целого числа. При установлении принятого числа рабочих мест допускается перегрузка в пределах 5-6%. Перегрузка может быть компенсирована мероприятиями по уменьшению tштi. В этом случае округление производят в меньшую сторону.

|

|

|

Коэффициент загрузки оборудования Кзагрi определяется по каждой операции технологического процесса и по линии в целом:

![]() ,

,

где Спрi – принятое число рабочих мест.

|

|

|

|

![]()

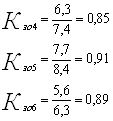

Коэффициент использования оборудования Кзоi по основному времени характеризует степень занятости станка основной работой. Определяется по формуле:

![]() ,

,

где tоснi – основное время, мин;

tштi – норма времени на операцию, мин.

|

|

|

|

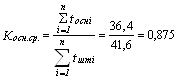

Средний коэффициент использования оборудования по основному времени определяется по формуле:

Таблица 1.1

Оборудование на поточной линии по обработке детали.

| N опер. | Операции | Модель станка | Время, мин | Такт, t мин | Кол-во оборудования, шт. | Коэффициент загрузки оборудования | Коэффициент использования оборудования по осн. времени | |||

| tшт | tосн | СРi | Спрi | кi з/о | кср з/о | |||||

| 1. | Токарная | Токарно-винторезный станок 1А616П | 4,7 | 3,5 | 2 | 2,35 | 3 | 0,78 | 0,88 | 0,875 |

| 2. | Токарная | Токарно-винторезный станок 1А616П | 5,2 | 4,8 | 2,6 | 3 | 0,87 | |||

| 3. | Фрезерная | Вертикально-фрезерный станок 654 | 5,6 | 4,7 | 2,8 | 3 | 0,93 | |||

| 4. | Фрезерная | Вертикально-фрезерный станок 654 | 7,4 | 6,3 | 3,7 | 4 | 0,92 | |||

| 5. | Слесарная | настольно-сверлильный станок НС12А | 8,4 | 7,7 | 4,2 | 5 | 0,84 | |||

| 6. | Токарная | Токарно-винторезный станок 1А616П | 6,3 | 5,6 | 3,2 | 4 | 0,8 | |||

| 7. | Токарная | Токарно-винторезный станок 1А616П | 4,0 | 3,8 | 2 | 2 | 1 | |||

| ИТОГО: | 41,6 | 36,4 | 20,85 | 24 | 6,14 | |||||

Сводная ведомость оборудования поточной линии с характеристикой каждого станка представляется в таблице 1.2.

Таблица 1.2 Сводная ведомость оборудования поточной линии

| № | Наз-е оборуд-я | Модель | Габариты, мм | Кол-во,шт | Мощность, кВт | Рем.слож-ть обор-я, р.е. | Балансовая стоим-ть | |||

| ед. | общ. | Механ. | Электр. | ед. | общ. | |||||

| 1 | Токарно-винторезныйстанок | 1А616П | 2135*1225 | 12 | 10 | 120,0 | 7,5 | 90 | 4425 | 53100 |

| 2 | Вертикально-фрезерный станок | 654 | 1600*630 | 7 | 8,5 | 59,5 | 7,5 | 52,5 | 4425 | 30975 |

| 3 | Настольно-сверлильный станок | НС12А | 710*360 | 5 | 3,5 | 17,5 | 17,5 | 87,5 | 27634 | 138170 |

Похожие работы

... , расчёта сметы расходов на содержание и эксплуатацию оборудования, сметы цеховых расходов и сметы затрат на производство на участке, расчета условной цеховой цены изделия. 5.1 Расчёт стоимости основных материалов Потребность в основных материалах, идущих на изготовление деталей, определяют, исходя из чернового веса заготовки и стоимости металла за вычетом стоимости реализуемых отходов. ...

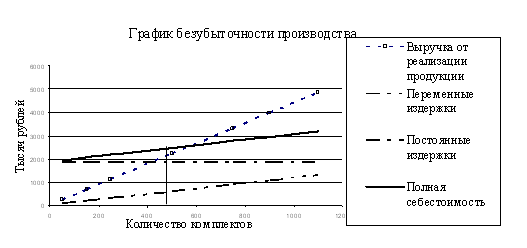

... руб. Таким образом, чистая прибыль составит: ЧП = ВП- Нн- Нпр = 115946679,2 руб. Заключение В процессе работы были выполнены расчеты по вопросам организации и планирования производства для участков механической обработки. Рассчитаны технико-экономические показатели эффективности работы участка: Себестоимость продукции—130571,1 руб. Выручка от реализации составила –1418737488 руб. ...

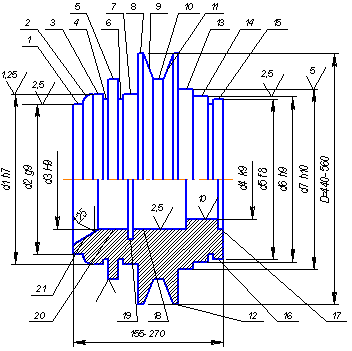

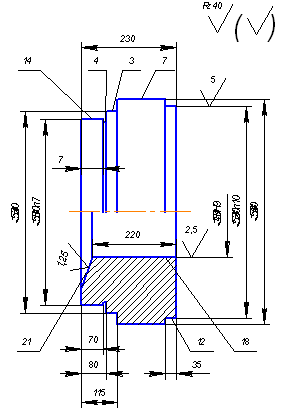

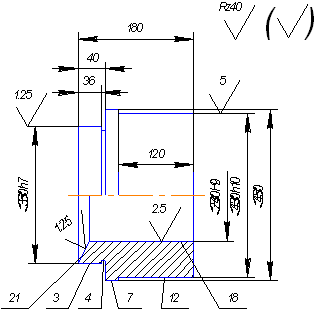

... требований техники безопасности; Выбор вспомогательных устройств осуществляется в зависимости от типа, формы, массы, материала и размеров деталей, технологических схем оборудования и серийности производства. Для обработки деталей типа тел вращения применяются токарно-винторезные станки. При автоматизации производства необходимо применение станков с ЧПУ, поэтому для обеспечения данного условия ...

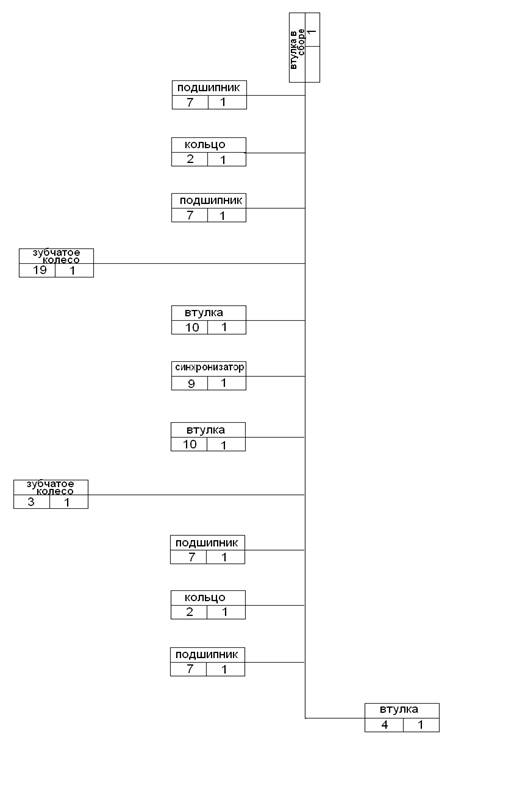

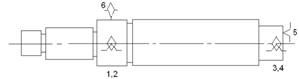

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

0 комментариев