Навигация

Выбор шлифовального круга

1. Выбор шлифовального круга.

Для круглого наружного шлифования с продольной подачей (шлифовать с радиальной подачей нельзя из-за большой длины шлифуемой поверхности), параметра шероховатости Ra=0,4 мкм, конструкционной закаленной стали до HRC45 принимаем шлифовальный круг формы ПП, [2],

характеристика – 24 А401К, [6],

индекс зернистости – Н, [2],

структура – 5, [6],

класс – А, [2],

Полная маркировка круга ПП24 А40НС15КА 35 м/с.

Размеры шлифовального круга Dk=600 мм; Вк=63 мм (по паспорту станка).

2. Режим резания

2.1 Скорость шлифовального круга Vk =35 м/с [2].

Частота вращения шпинделя шлифовальной бабки

, об/мин

, об/мин

об/мин

об/мин

Корректируя по паспортным данным станка, принимаем

nш=1112 об/мин.

(корректируется только в меньшую сторону).

Режимы резания для окончательного круглого наружного шлифования конструкционных сталей с подачей на каждый ход определяют по [2] или [3].

2.2 Окружная скорость заготовки Vз =15¸55 м/мин; принимаем Vз=30 м/мин.

Частота вращения шпинделя передней бабки, соответствующая принятой окружной скорости заготовки,

, об/мин

, об/мин

об/мин.

об/мин.

Так как частота вращения заготовки регулируется бесступенчато, принимаем nз=120 об/мин.

2.3 Глубина шлифования

t=0,005¸0,015 мм.

Принимаем, учитывая бесступенчатое регулирование поперечной подачи шлифовального круга на ход стола,

t=0,005 мм.

2.4 Продольная подача

S=(0,2¸0,4)×Вк , мм/об.

Принимаем S=0,25×Вк=0,25×63=15,75 мм/об.

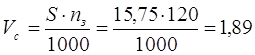

2.5 Скорость продольного хода стола

м/мин.

м/мин.

С учетом паспортных данных (бесступенчатое регулирование скорости продольного хода стола) принимаем

Vc=1,9 м/мин.

3. Проверка достаточности мощности станка

3.1 Мощность затрачиваемая на резание

Np=CN×Vзz×tx×Sy×dq , кВт [2], [3],

где CN – коэффициент, учитывающий условия шлифования;

x, y, z, q – показатели степени;

V, t, S – элементы режима резания;

d – диаметр шлифования, мм.

Для круглого наружного шлифования закаленной стали с подачей на каждый ход шлифовальным кругом зернистостью 40, твердостью СМ1

CN=2,65; z=0,5; х=0,5; y=0,55; q=0,

тогда Np=2,65×300,5×0,0050,5×15,750,55×1=2,65×5,48×0,07×4,55=4,63 кВт.

3.2 Мощность на шпинделе станка

Nшп=Nд×h , кВт

где Nд =7,5 кВт; h=0,8 – паспортные данные станка (см. приложение 2 к данным методическим указаниям).

Nшп=7,5×0,8=6 кВт.

Так как Nшп=6 кВт>Np=4,63 кВт, то обработка возможна.

4. Основное время

, мин

, мин

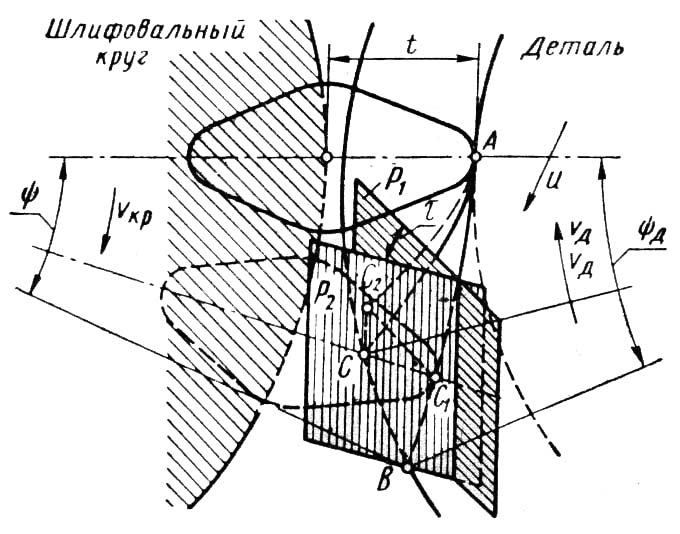

L=l-(1-K×m)×Вк , мм

где m – доля перебега круга , принимаем m=0,5 (т.е. половина круга); К=1 – число сторон перебега круга (см. эскиз обработки),

тогда

L=l-(1-1×0,5)×Вк=l-0,5× Вк=300-0,5×63=268,5 мм

К=1,4 – коэффициент выхаживания

мин.

мин.

Задание на практическое занятие №7

Выполнить расчет режима резания аналитическим способом по заданному варианту.

Исходные данные приведены в таблице 7.

Порядок выполнения работы аналогичен предыдущим.

Таблица 7

| № | Материал заготовки и его свойства | Вид обработки и параметр шерохоатости поверхности, мкм | Размер шлифуемой поверхности, мм | Припуск на сторону , мм | Кол-во одновре-менно обраба-тыва-емых деталей | Модель станка |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Сталь 45ХН закаленная, НRC45 | Окончательная, Ra=0,8 | D=60h8 l=240 | 0,22 | 1 | 3М131 |

| 2 | Сталь 40Х незакаленная | Окончательная, Ra=0,4 | D=55h7 l=40 | 0,15 | 1 | 3М131 |

| 3 | Серый чугун СЧ30, НВ220 | Предварительная, Ra=1,6 | D=120H8 l=140 | 0,25 | 1 | 3К228В |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 4 | Серый чугун СЧ15, НВ190 | Окончательная, Ra=0,8 | D=80H7 l=60 | 0,2 | 1 | 3К228В |

| 5 | Сталь 12Х18Н9Т незакаленная | Предварительная, Ra=1,6 | B=250 l=300 | 0,4 | 2 | 3П722 |

| 6 | Сталь 40Х закаленная, НRC52 | Окончательная, Ra=0,4 | D=55H7 l=50 | 0,18 | 1 | 3К228В |

| 7 | Сталь 47А закаленная, НRC60 | Окончательная, Ra=0,8 | B=200 l=300 | 0,25 | 6 | 3П722 |

| 8 | Серый чугун СЧ20, НВ200 | Предварительная, Ra=1,6 | B=280 l=650 | 0,5 | 1 | 3П722 |

| 9 | Бронза Бр АЖН 10-4 НВ170 | Окончательная, Ra=0,8 | D=45h7 l=120 | 0,2 | 1 | 3М131 |

| 10 | Сталь 40 закаленная, НRC35 | Окончательная, Ra=0,4 | D=84h7 l=300 | 0,1 | 1 | 3М131 |

| 11 | Сталь Ст5 незакаленная | Предварительная, Ra=1,6 | D=120h8 l=48 | 0,25 | 1 | 3М131 |

| 12 | Сталь 45Х закаленная, НRC45 | Окончательная, Ra=0,8 | D=85H7 l=60 | 0,18 | 1 | 3П722 |

| 13 | Сталь 40ХНМА закаленная, НRC55 | Окончательная, Ra=0,8 | B=120 l=270 | 0,2 | 6 | 3П722 |

| 14 | Латунь ЛМцЖ 52-4-1 | Предварительная, Ra=1,6 | D=120H8 l=80 | 0,25 | 1 | 3К228В |

| 15 | Сталь 48А закаленная, НRC60 | Окончательная, Ra=0,4 | D=80H7 l=70 | 0,15 | 1 | 3К228В |

| 16 | Сталь 35 незакаленная | Предварительная, Ra=1,6 | D=75h8 l=55 | 0,3 | 1 | 3М131 |

| 17 | Сталь 45 закаленная, НRC40 | Окончательная, Ra=0,8 | D=38h7 l=100 | 0,15 | 1 | 3М131 |

| 18 | Серый чугун СЧ10, НВ180 | Предварительная, Ra=1,6 | D=65h7 l=90 | 0,2 | 1 | 3М131 |

| 19 | Серый чугун СЧ30, НВ220 | Окончательная, Ra=0,8 | B=45 l=250 | 0,25 | 10 | 3П722 |

| 20 | Сталь 40 незакаленная | Предварительная, Ra=1,6 | D=58H8 l=60 | 0,3 | 1 | 3К228В |

| 21 | Сталь 40Х закаленная, НRC50 | Окончательная, Ra=0,4 | D=65H7 l=70 | 0,25 | 1 | 3К228В |

| 22 | Сталь Ст3 незакаленная | Предварительная, Ra=1,6 | B=55 l=150 | 0,45 | 20 | 3П722 |

| 23 | Сталь 45Х закаленная, НRC52 | Предварительная, Ra=1,6 | B=80 l=250 | 0,35 | 8 | 3П722 |

| 24 | Серый чугун СЧ20, НВ200 | Предварительная, Ra=1,6 | D=110h8 l=280 | 0,2 | 1 | 3М131 |

| 25 | Сталь 30ХГТС закаленная, НRC55 | Окончательная, Ra=0,4 | D=65h7 l=50 | 0,25 | 1 | 3М131 |

| 26 | Сталь 40Х закаленная, НRC40 | Окончательная, Ra=0,8 | D=65h7 l=200 | 0,3 | 1 | 3М131 |

1. Аршинов В.А., Алексеев Г.А. Резание металлов и режущий инструмент. – М.: Машиностроение, 1976.

2. Справочник технолога-машиностроителя. В двух томах. Т.2. Под ред. А.Г. Косиловой и Р.К. Мещерякова. – М.: Машиностроение, 1985.

3. Справочник технолога-машиностроителя. В двух томах. Т.2. Под ред. А.А. Малова . – М.: Машиностроение, 1972.

4. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Часть 1. – М.: Машиностроение, 1967.

5. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Часть 2. – М.: Машиностроение, 1967.

6. Справочник по обработке металлов резанием. Абрамов Ф.Н. и др. – К.: Техника, 1983.

7. Справочник нормировщика-машиностроителя: в 2 т./Под ред. Е.М. Стружестраха. – М.: ГОСИздат, 1961. – Т,2. – 892 с.

Приложение I

ПАСПОРТНЫЕ ДАННЫЕ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Токарно-винторезный станок 16К20Высота центров, мм - 215

Расстояние между центрами, мм - до 2000.

Мощность двигателя, Nд=10 кВт

КПД станка h=0,75.

Частота вращения шпинделя, об/мин: 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600.

Продольные подачи, мм/об: 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,36; 0,4; 0,5; 0,6; 0,7; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,4; 2,8.

Поперечные подачи, мм/об: 0,025; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,4; 0,5; 0,6; 0,7; 0,8; 1,0; 1,2; 1,4.

Максимальная осевая сила резания, допускаемая механизмом подачи.

Рх=600 кгс»6000 Н.

Вертикально-фрезерный станок 6В12Площадь рабочей поверхности стола 320х1250 мм.

Мощность двигателя, Nд=7,5 кВт

КПД станка h=0,8.

Частота вращения шпинделя, об/мин: 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 630; 800; 1000; 1250; 1600.

Подачи стола продольные и поперечные , мм/мин: 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250.

Подачи стола вертикальные, мм/мин: 8; 10; 13,3; 21; 26,6; 33,3; 41,6; 53,3; 66,6; 83,3; 105; 133,3; 166,6; 210; 266,6; 333,3; 400.

Горизонтально-фрезерный станок 6Р82Г

Мощность, частота вращения и подачи такие же , как у станка 6Р12.

Зубофрезерный станок 53А50Наибольший наружный диаметр нарезаемого колеса, мм – 500.

Наибольший модуль нарезаемого колеса, мм – 8.

Мощность двигателя, Nд=8 кВт

КПД станка h=0,65.

Частота вращения шпинделя, об/мин: 40; 50; 63; 80; 100; 125; 160; 200; 240; 315; 405.

Вертикальные подачи суппорта (фрезы) за один оборот заготовки, мм/об: 0,75; 0,92; 1,1; 1,4; 1,7; 2,0; 2,2; 2,5; 2,8; 3,1; 3,4; 3,7; 4,0; 5,1; 6,2; 7,5.

Радиальные подачи , мм/об: 0,22; 0,27; 0,33; 0,4; 0,48; 0,55; 0,66; 0,75; 0,84; 1,0; 1,2; 1,53; 1,8; 2,25.

Зубодолбежный станок 5122Наибольший наружный диаметр нарезаемого колеса, мм – 200.

Наибольший модуль нарезаемого колеса, мм – 5.

Мощность двигателя, Nд=3 кВт.

КПД станка h=0,65.

Число двойных ходов долбяка в 1 мин: 200; 280; 305; 400; 430; 560; 615; 850.

Круговые подачи за один двойной ход долбяка, мм/дв.ход: 0,16; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63; 0,8; 1,0; 1,25; 1,6.

Радиальные подачи , мм/дв.ход: 0,006; 0,009; 0,013; 0,036; 0,051; 0,072; 0,15.

Круглошлифовальный станок 3М131Наибольший диаметр шлифуемой заготовки, мм – 280.

Наибольшая длина заготовки, мм – 700.

Мощность двигателя шлифовальной бабки Nд=7,5 кВт.

КПД станка h=0,8.

Частота вращения круга , об/мин: 1112 и 1285.

Частота вращения обрабатываемой заготовки регулируется бесступенчато, об/мин: 40¸400.

Скорость продольного хода стола регулируется бесступенчато, об/мин: 50¸5000.

Периодическая поперечная подача шлифовального круга регулируется бесступенчато, мм/ход.стола: 0,002¸0,1.

Непрерывная подача для врезного шлифования, мм/мин: 0,1¸4,5.

Размеры шлифовального круга (нового) Dк=600 мм, Вк=63 мм.

Внутришлифовальный станок 3К228ВНаибольший диаметр шлифуемого отверстия, мм – 200.

Наибольшая длина шлифуемой поверхности, мм – 200.

Мощность двигателя шлифовального шпинделя Nд=5,5 кВт.

КПД станка h=0,85.

Частота вращения обрабатываемой заготовки регулируется бесступенчато, об/мин: 100¸600.

Частота вращения шлифовального круга , об/мин: 4500; 6000; 9000; 13000.

Скорость продольного хода шлифовальной бабки регулируется бесступенчато, об/мин: 1¸7.

Поперечная подача шлифовального круга мм/ход: 0,001; 0,002; 0,003; 0,004; 0,005; 0,006.

Наибольшие размеры шлифовального круга Dк=175 мм, Вк=63 мм.

Плоскошлифовальный станок 3П722Размер стола 320х1250 мм.

Мощность двигателя Nд=15 кВт.

КПД станка h=0,85.

Частота вращения шлифовального круга , об/мин: 1500.

Скорость движения стола – регулируется бесступенчато, м/мин: 3¸45.

Поперечная подача шлифовальной бабки – регулируется бесступенчато, мм/ход: 2¸48.

Вертикальная подача круга, мм, на реверс шлифовальной бабки: 0,004; 0,005; 0,01; 0,015; 0,02; 0,025; 0,03; 0,035; 0,04; 0,045; 0,05; 0,055; 0,06; 0,065; 0,07; 0,075; 0,08; 0,085; 0,09; 0,095; 0,1.

Размер шлифовального круга (нового) Dк=450 мм, Вк=80 мм.

Горизонтально-протяжной станок 7А510Номинальная тяговая сила, Н=100000.

Длина рабочего хода, мм – 1250.

Высота планшайбы, lпл =70 мм.

Толщина фланца, планшайбы, lа =50 мм.

Толщина стола станка lс=70 мм.

Вертикально-сверлильный станок 2Н135Мощность двигателя Nд=4,5 кВт.

КПД станка h=0,8.

Частота вращения шпинделя , об/мин: 31,5; 45; 63; 90; 125; 180; 250; 355; 500; 710; 1000; 1440.

Подачи, мм/об: 0,1; 0,14; 0,2; 0,28; 0,4; 0,56; 0,8; 1,12; 1,6.

Максимальная осевая сила резания, допускаемая механизмом подачи станка Рmax =15000 Н.

Выбор характеристик шлифовальных кругов для различных условий шлифования (скорость круга V=35 м/с).

Приложение 2.

| Вид шлифования | Ra, мкм | Конструкционная (углеродистая и легированная) сталь с твердостью HRC | Жаропро-чная и коррозионно-стойкая сталь | Чугун и бронза | ||

| 30 | 30-50 | 50 | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Круглое наружное с продольной подачей | 20-10 | 15А50С1К | 15А50СМ2К | 15А50СМ1К | 15А50СМ1Б, К | 54С50СМ1К |

| 2,5-1,25 | 15А40-50С2К | 15А40-50С1К | 15А40-50СМ2К | 15А40-50С1Б, К | 54С40-50СМ1К | |

| 1,25-0,63 | 15А, 24А40СТ1К | 24А40С1К | 24А40СМ2К | 24А40СМ2Б, К | 63С, 24А40СМ2К | |

| 0,63-0,32 | 24А16-25СТ1К | 24А16-25С2К | 24А16-25С1К | 24А16-25СМ2Б, К | 63С, 25А16-25СМ2К | |

| Круглое наружное с радиальной подачей | 20-10 | 15А50С2К | 15А50С1К | 15А50СМ2К | 15А50СМ2Б, К | 54С50СМ2К |

| 2,5-1,25 | 15А40-50СТ1К | 15А40-50СМ2К | 15А40-50СМ2К | 15А40-50СМ2Б, К | 54С40-50СМ2К | |

| 1,25-0,63 | 15А, 24А40СТ1К | 24А40С1К | 24А40С1К | 24А40С1Б, К | 63С, 24А40С1К | |

| 0,63-0,32 | 24А16-25СТ2К | 24А16-25С2К | 24А16-25С2К | 24А16-25С1Б, К | 63С, 24А16-25С1К | |

| Круглое внутреннее | 20-10 | 24А50С1К | 24А50СМ2К | 24А50СМ2К | 24А50СМ1К, Б | 54С50СМ1К |

| 2,5-1,25 | 24А40С2К | 24А40С1К | 24А40СМ2К | 24А40СМ2К, Б | 54С40СМ2К | |

| 1,25-0,63 | 24А25С2К | 24А25С2К | 24А25С1К | 24А25С1К, Б | 63С, 24А25СМ2К | |

| 0,63-0,32 | 24А16СТ1К | 24А16С2К | 24А16С2К | 24А16С1К, Б | 63С, 24А16С1К | |

| Плоское периферией круга | 20-10 | 15А50СМ2К | 15А50СМ1К | 15А50М3К | 15А50М3К, Б | 63С, 54С, 24А50СМ2К |

| 2,5-1,25 | 15А40СМ2К | 15А40СМ1К | 15А40М3К | 15А40М3К, Б | 63С, 54С, 24А40СМ2К | |

| 1,25-0,63 | 15А25С1К | 15А25СМ2К | 15А25СМ1К | 15А25СМ1К, Б | 63С, 54С, 24А25С1К | |

| 0,63-0,32 | 15А16С1К | 15А16СМ2К | 15А16СМ1К | 15А16СМ1К, Б | 63С, 54С, 24А16С1К | |

| Плоское торцом круга | 20-10 | 15А50СМ1Б | 15А50СМ1Б | 15А50СМ2Б | 15А50М2Б | 63С, 54С, 24А50СМ2Б |

| 2,5-1,25 | 15А40СМ1Б | 15А40СМ1Б | 15А40М2Б | 15А40М2Б | 63С, 54С, 24А40СМ2Б | |

| 1,25-0,63 | 15А25СМ2Б | 15А25СМ1Б | 15А25М3Б | 15А25М3Б | 63С, 54С, 24А25С1Б | |

| 0,63-0,32 | 15А25СМ2Б | 15А25СМ1Б | 15А25М3Б | 15А25М3Б | 63С, 54С, 24А25С1Б | |

| Бесцентровое с продольной подачей | 20-10 | 15А50С2К | 15А50С1К | 15А50СМ2К | 15А50СМ2Б, К | 63С, 54С50СМ2К |

| 2,5-1,25 | 15А, 24А40-50СТ1К | 15А40-50С2К | 15А40-50СМ2К | 15А40-50СМ2Б, К | 63С, 54С40-50СМ2К | |

| 1,25-0,63 | 15А, 24А40СТ1К | 15А, 24А40С2К | 15А, 24А40С1К | 15А, 24А40С1Б, К | 63С, 54С15А40С1К | |

| 0,63-0,32 | 24А16-25СТ2К | 24А16-25СТ1К | 24А16-25С2К | 24А16-25С1Б, К | 63С, 54С15А1625С2К | |

| Бесцентровое с радиальной подачей | 20-10 | 15А50СТ1К | 15А50С2К | 15А50С1К | 15А50С1Б, К | 63С, 54С50С1К |

| 2,5-1,25 | 15А40-50СТ1К | 15А40-50С2К | 15А40-50С1К | 15А40-50СМ1Б, К | 63С, 54С40-50С1К | |

| 1,25-0,63 | 15А, 24А40СТ2К | 15А, 24А40СТ1К | 15А, 24А40С2К | 15А, 24А40С2Б, К | 63С, 54С15А40С2К | |

| 0,63-0,32 | 24А16-25СТ2К | 24А16-25СТ1К | 24А16-25С2К | 24А16-25С2Б, К | 63С, 54С15А1625С2К | |

Параметры шероховатости поверхности и соответствующие им классы шероховатости

| Класс шероховатости | Параметры шероховатости для документации, разработанной до 1975 г. (ГОСТ 2789-73) | Параметры шероховатости по ГОСТ 2789-73 (соответствует предпочтительному ряду) | |

| Rz | Ra | ||

| 1 | 320 | 50 | |

| 2 | 160 | 25 | |

| 3 | 80 | 12,5 | |

| 4 | 40 | 6,3 | |

| 5 | 20 | 3,2 | |

| 6 | 2,5 | 1,6 | |

| 7 | 1,25 | 0,8 | |

| 8 | 0,63 | 0,4 | |

| 9 | 0,32 | 0,2 | |

| 10 | 0,16 | 0,1 | |

| 11 | 0,08 | 0,05 | |

| 12 | 0,04 | 0,025 | |

| 13 | 0,1 | 0,012 | |

| 14 | 0,05 | 0,012 | |

Среднее значение припусков на диаметр, снимаемых зенкерами и развертками, в мм

| Припуск | Диаметр отверстия, в мм | |||

| 11-18 | 19-30 | 31-50 | 51-80 | |

| Под зенкерование | 0,5-0,8 | 1,0-1,5 | 1,6-1,8 | 3-4 |

| Общий под черновое и чистовое развертывание | 0,30 | 0,35 | 0,40 | 0,55 |

| Под черновое развертывание | 0,25 | 0,25 | 0,30 | 0,40 |

| Под чистовое развертывание | 0,05 | 0,10 | 0,10 | 0,15 |

Приведенные припуски определяют глубину резания для зенкеров и разверток.

СОДЕРЖАНИЕстр

| Общие указания | 1 |

| Практическое занятие №1 | |

| Определение сил, действующих при точении, и мощности | 1 |

| Практическое занятие №2 | |

| Расчет режима резания при точении аналитическим способом | 4 |

| Практическое занятие №3 | |

| Расчет режима резания при токарных работах с помощью нормативно-справочной литературы | 9 |

| Практическое занятие №4 | |

| Назначение режима резания при сверлении, зенкеровании и развертывании | 14 |

| Практическое занятие №5 | |

| Расчет режима резания при фрезеровании | 18 |

| Практическое занятие №6 | |

| Расчет режима резания при нарезании зубьев зубчатых колес | 22 |

| Практическое занятие №7 | |

| Расчет режима резания при шлифовании | 27 |

| Литература | 34 |

| Приложение 1 | |

| Паспортные данные металлорежущих станков | 35 |

| Приложение 2 | |

| Выбор характеристик шлифовальных кругов для различных условий шлифования (скорость круга=35 м/с) | 37 |

| Приложение 3 | |

| Параметры шероховатости поверхности и соответствующие им классы шероховатости | 38 |

| Приложение 4 | |

| Средние значения припусков на диаметр, снимаемых зенкером и развертками | 38 |

СОСТАВИТЕЛИ:

В.В. ЗильПод общей редакцией профессора Р.П. Дидыка

Похожие работы

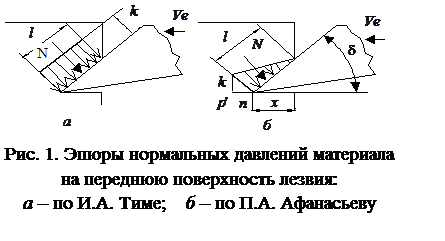

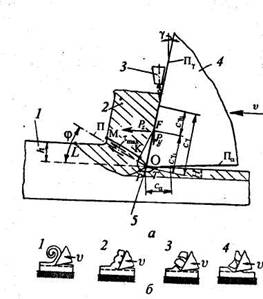

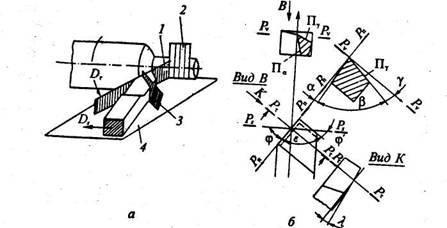

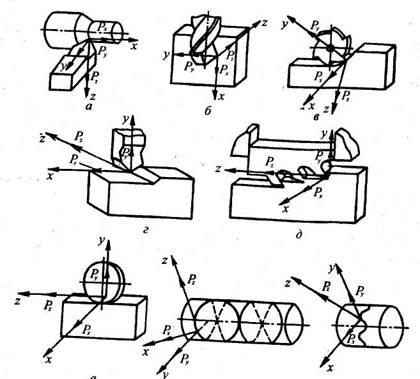

... Примечание. В стандартных обозначениях координатных плоскостей применяются индексы, которые отвечают системе (рис. 13, 14): „і” - в ІСК; „с” - в ССК; „к” - в КСК. Например, Pvc - основная плоскость ССК, Pvk - основная плоскость КСК. В курсе «Теория резания» и технической литературе все обозначения координатных плоскостей в статической системе координат принято применять без индекса „с”. Например ...

... реальную сущность процесса резания. Анализируя книгу С.А. Воскресенского по резанию древесины, Е.Г. Ивановский писал [8], что применение только одного механико-математического метода сдерживает развитие науки о резании. Резание древесины есть одно из самых сложных физических явлений. Именно так надо подходить к его изучению. Такое понимание метода исследования не предполагает открытия новых ...

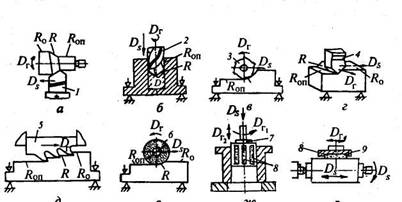

... при сохранении требуемого качества поверхности и стойкости инструмента[5]. Глава 2. Технологические методы лезвийной обработки 2.1. Поступательная обработка К поступательным видам обработки относятся строгальные, долбежные и протяжные виды обработки. Строгание и долбление - обработка резанием осуществляемая однолезвийным инструментом с возвратно-поступательным главным движением ...

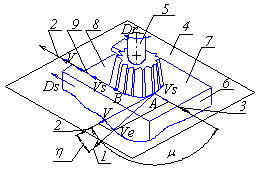

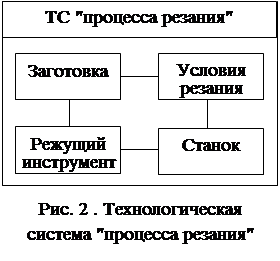

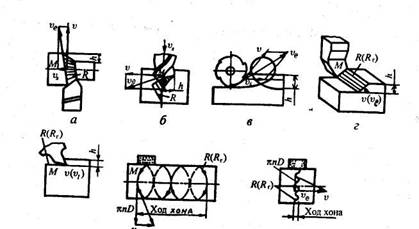

... ” изучает основы резания металлов и включает в себя изучение геометрии инструментов, виды инструментов, физические основы процессов резания, методы формообразования, расчет параметров режимов резания. 1 Анализ процесса формообразования поверхности.1.1 Кинематическая схема обработки и методы формообразования поверхности Кинематическая схема шлифования зубчатого колеса червячным кругом представлена ...

0 комментариев