Навигация

Технологические методы лезвийной обработки резанием

СОДЕРЖАНИЕ

Введение

Глава 1. Технологический процесс обработки резанием

1.1. Сущность и схемы способов обработки

1.2. Параметры технологического процесса резания

Глава 2. Технологические методы лезвийной обработки

2.1. Поступательная обработка

2.2. Осевая обработка

2.3. Фрезерование

Заключение

Список литературы

Введение

Обработка резанием является универсальным методом размерной обработки. Метод позволяет обрабатывать поверхности деталей различной формы и размеров с высокой точностью из наиболее используемых конструкционных материалов. Он обладает малой энергоемкостью и высокой производительностью. Вследствие этого обработка резанием является основным, наиболее используемым в промышленности процессом размерной обработки деталей[1].

Согласно действующему в нашей стране стандарту (ГОСТ 25761—83) все виды механической обработки металлов и материалов резанием подразделяются на лезвийную и абразивную обработку. К лезвийной обработке относятся все виды обработки резанием, которые осуществляются лезвийным инструментом. Абразивная обработка производится абразивными инструментами[2].

По назначению можно выделить следующие основные виды обработки:

- отрезание - обработка резанием заключающаяся в отделении заготовки в качестве части от целого вдоль одной ее стороны;

- вырезание - обработка резанием, заключающаяся в отделении заготовки в качестве части целого вдоль двух или нескольких ее сторон;

- разрезание - обработка резанием, заключающаяся в разделении заготовки на части;

- снятие фаски - обработка резанием, заключающаяся в образовании фаски;

- резьбонарезание - обработка резанием, заключающаяся в образовании резьбы;

- зубонарезание - обработка резанием, заключающаяся в образовании зубьев;

- зубозакругление - обработка резанием концов зубьев вблизи торца зубчатого колеса, заключающаяся в придании им формы, облегчающей ввод колеса в зубчатое зацепление;

- затылование - обработка резанием, заключающаяся в образовании задних поверхностей затылованных зубьев.

К обработке резанием также относится слесарная обработка: опиливание, резка, рубка, шабрение.

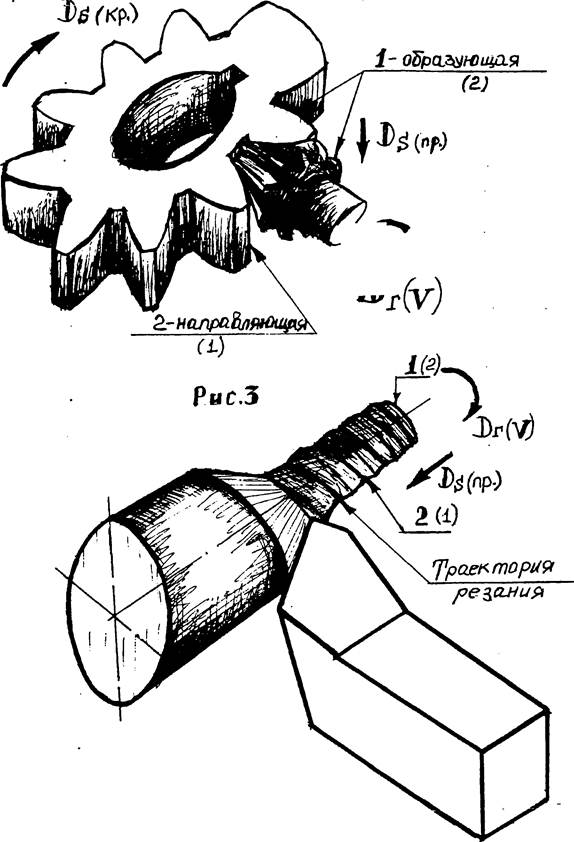

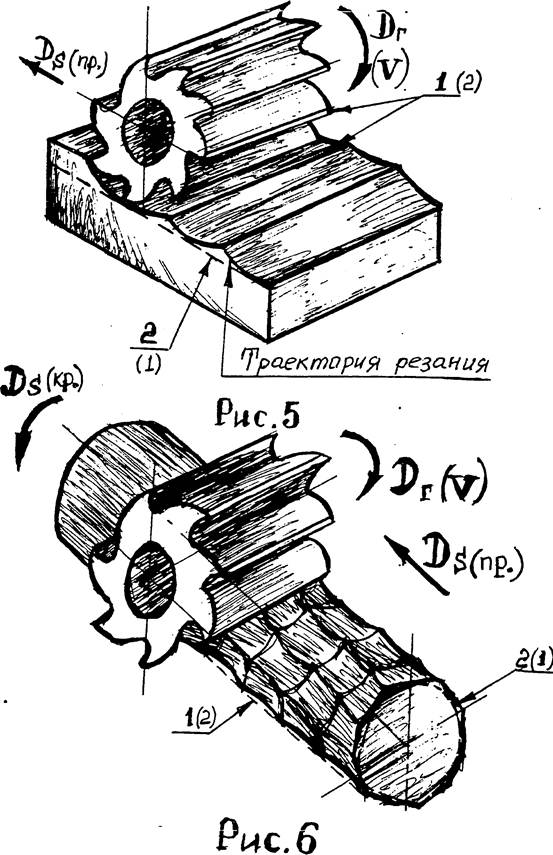

Вид лезвийной обработки определяется видом и направлением главного движения резания, сообщением его инструменту или заготовке, видом и направлением движения подачи, формой получаемой поверхности, видом и типом режущего инструмента. С учетом перечисленных признаков существующие виды обработки резанием условно можно подразделить на поступательные, токарные, осевые, фрезерные и т.д. Условность такого подразделения обусловлена многообразием и сложностью видов обработки резанием, затрудняющих их включение в ту или иную группу. В настоящее время применяются виды обработки, представляющие собой комбинации признаков из вышеперечисленных групп, например, фрезеточение, резьбофрезерование, резьбопротягивание и т.п.

Целью данной курсовой работы является освещение вопросов методологии и практики технологических методов лезвийной обработки резанием.

В соответствии с поставленной целью в работе предполагается решить следующие задачи:

- рассмотреть параметры технологического процесса обработки резанием;

- изучить сущность и схемы обработки резанием;

- охарактеризовать технологические методы лезвийной обработки лезвием.

Цель и задачи работы обусловили выбор ее структуры. Работа состоит из введения, двух глав, заключения, списка использованной при написании работы литературы.

Глава 1. Технологический процесс обработки резанием 1.1. Сущность и схемы способов обработки

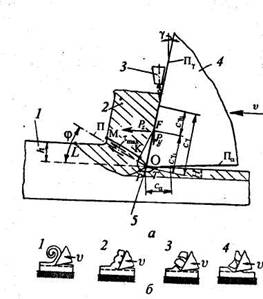

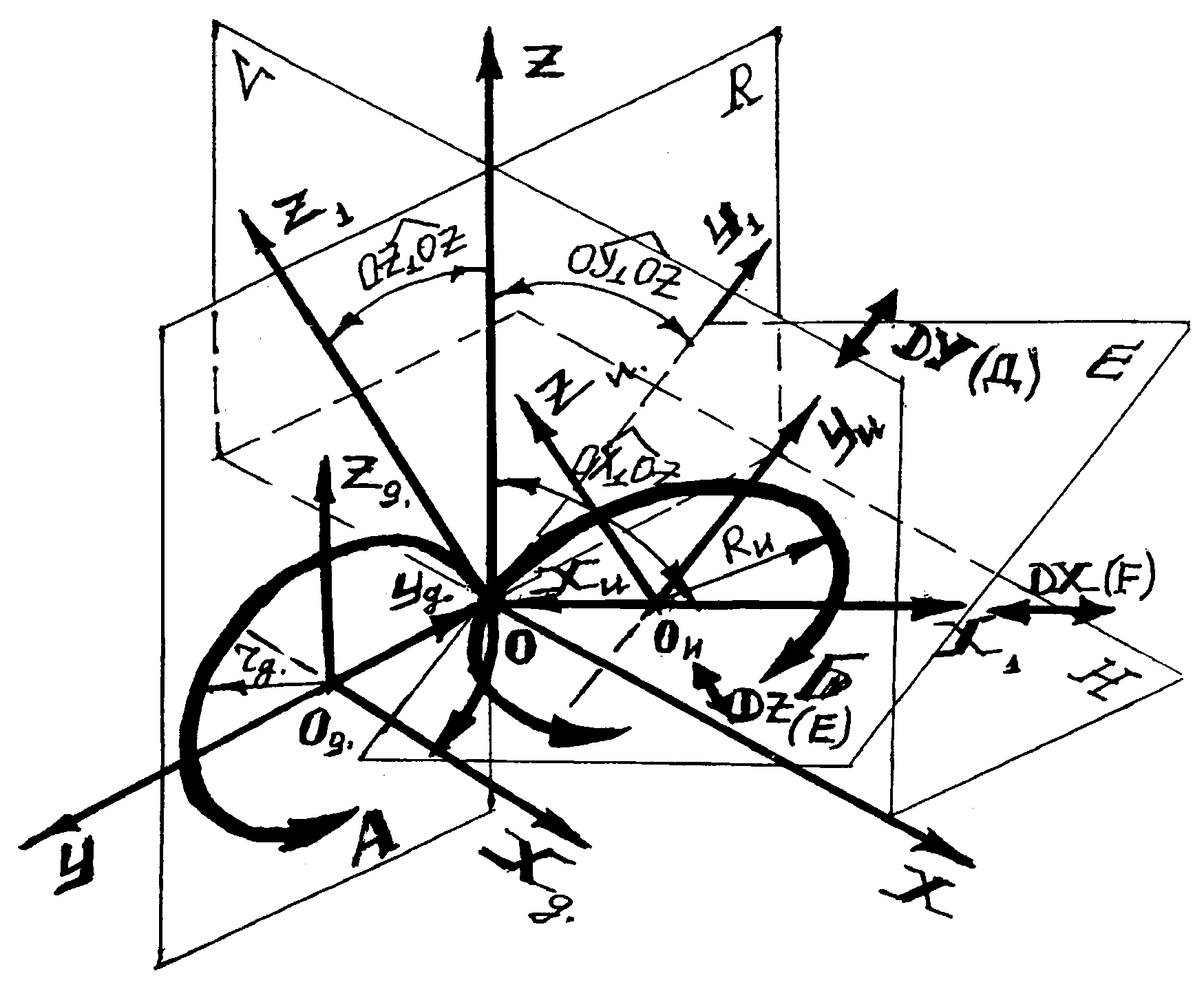

Обработка резанием — это процесс получения детали требуемой геометрической формы, точности размеров, взаиморасположения и шероховатости поверхностей за счет механического срезания с поверхностей заготовки режущим инструментом материала технологического припуска в виде стружки (рис. 1.1).

Основным режущим элементом любого инструмента является режущий клин (рис. 1.1, а). Его твердость и прочность должны существенно превосходить твердость и прочность обрабатываемого материала, обеспечивая его режущие свойства. К инструменту прикладывается усилие резания, равное силе сопротивления материала резанию, и сообщается перемещение относительно заготовки со скоростью ν. Под действием приложенного усилия режущий клин врезается в заготовку и, разрушая обрабатываемый материал, срезает с поверхности заготовки стружку. Стружка образуется в результате интенсивной упругопластической деформации сжатия материала, приводящей к его разрушению у режущей кромки, и сдвигу в зоне действия максимальных касательных напряжений под углом φ. Величина φ зависит от параметров резания и свойств обрабатываемого материала. Она составляет ~30° к направлению движения резца[3].

Внешний вид стружки характеризует процессы деформирования и разрушения материала, происходящие при резании. Различают четыре возможных типа образующихся стружек: сливная, суставчатая, элементная и стружка надлома (рис. 1.1, б).

В процессе резания режущий клин, испытывая интенсивное трение, контактирует с материалом стружки и обработанной поверхностью в контактных зонах. Для снижения сил трения и нагрева инструмента применяют принудительное охлаждение зоны резания смазочно-охлаждающими средами (СОС), подавая их в зону резания специальными устройствами.

Рис. 1.1. Условная схема процесса резания:

а – 1 – обрабатываемый материал; 2 – стружка; 3 – подача смазочно-охлаждающих средств; 4 – режущий клин; 5 – режущая кромка; φ – угол сдвига, характеризующий положение условной плоскости сдвига (П) относительно плоскости резания; γ – главный передний угол режущего клина; Рz – сила резания; Рy – сила нормального давления инструмента на материал; Сγu, Сγl – длины пластичного и упругого контактов; Сγ, Сa – длина зон контактного взаимодействия по передней и задней поверхностям инструмента; LOM – область главного упругопластичного деформирования при стружкообразовании; FKPT – область вторичной контактной упруго–пластичнеской деформации металла; h – глубина резания; Н – толщина зоны пластического деформирования (наклепа) металла.

Детали и инструменты закрепляются в специальных органах станка или приспособлениях. Станок, приспособление, инструмент и деталь образуют силовую систему (СПИД), передающую усилие и движение резания от привода станка режущему инструменту и детали.

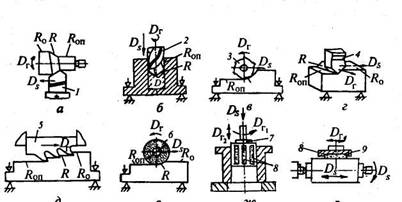

Реальные схемы различных способов обработки резанием, используемый инструмент, а также виды движения инструмента и заготовки в процессе обработки приведены на рис. 1.2. В зависимости от используемого типа инструмента способы механической обработки подразделяются на лезвийную и абразивную.

Отличительной особенностью лезвийной обработки является наличие у обрабатываемого инструмента острой режущей кромки определенной геометрической формы, а для абразивной обработки – наличие различным образом ориентированных режущих зерен абразивного инструмента, каждое из которых представляет собой микроклин.

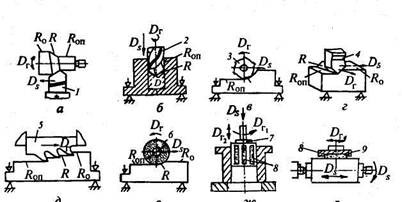

Рис. 1.2. Схемы способов обработки резанием:

а – точение; б – сверление; в – фрезерование; г – строгание; д – протягивание; е – шлифование; ж – хонингование; з – суперфиниширование; Dr – главное движение резания; Ds – движение подачи; Ro – обрабатываемая поверхность; R – поверхность резания; Rоп – обработанная поверхность; 1 – токарный резец; 2 – сверло; 3 – фреза; 4 – строгальный резец; 5 – протяжка; 6 – абразивный круг; 7 – хон; 8 – бруски; 9 – головка.

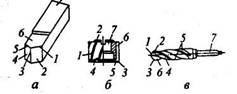

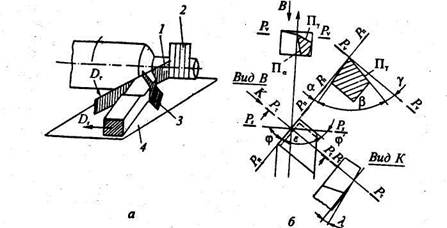

Рис. 1.3. Конструкция и элементы лезвийных режущих инструментов:

а – токарного резца; б – фрезы; в – сверла; 1 – главная режущая кромка; 2 – главная задняя поверхность; 3 – вершина лезвия; 4 – вспомогательная задняя поверхность лезвия; 5 – вспомогательная режущая кромка; 6 – передняя поверхность; 7 – крепежная часть инструмента.

Рассмотрим конструкцию лезвийных инструментов, используемых при резании (рис. 1.3). Инструмент состоит из рабочей части, включающей режущие лезвия, образующие их поверхности, режущие кромки и крепежной части, предназначенной для установки и закрепления в рабочих органах станка.

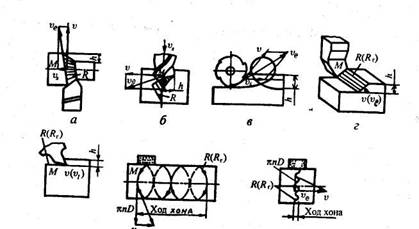

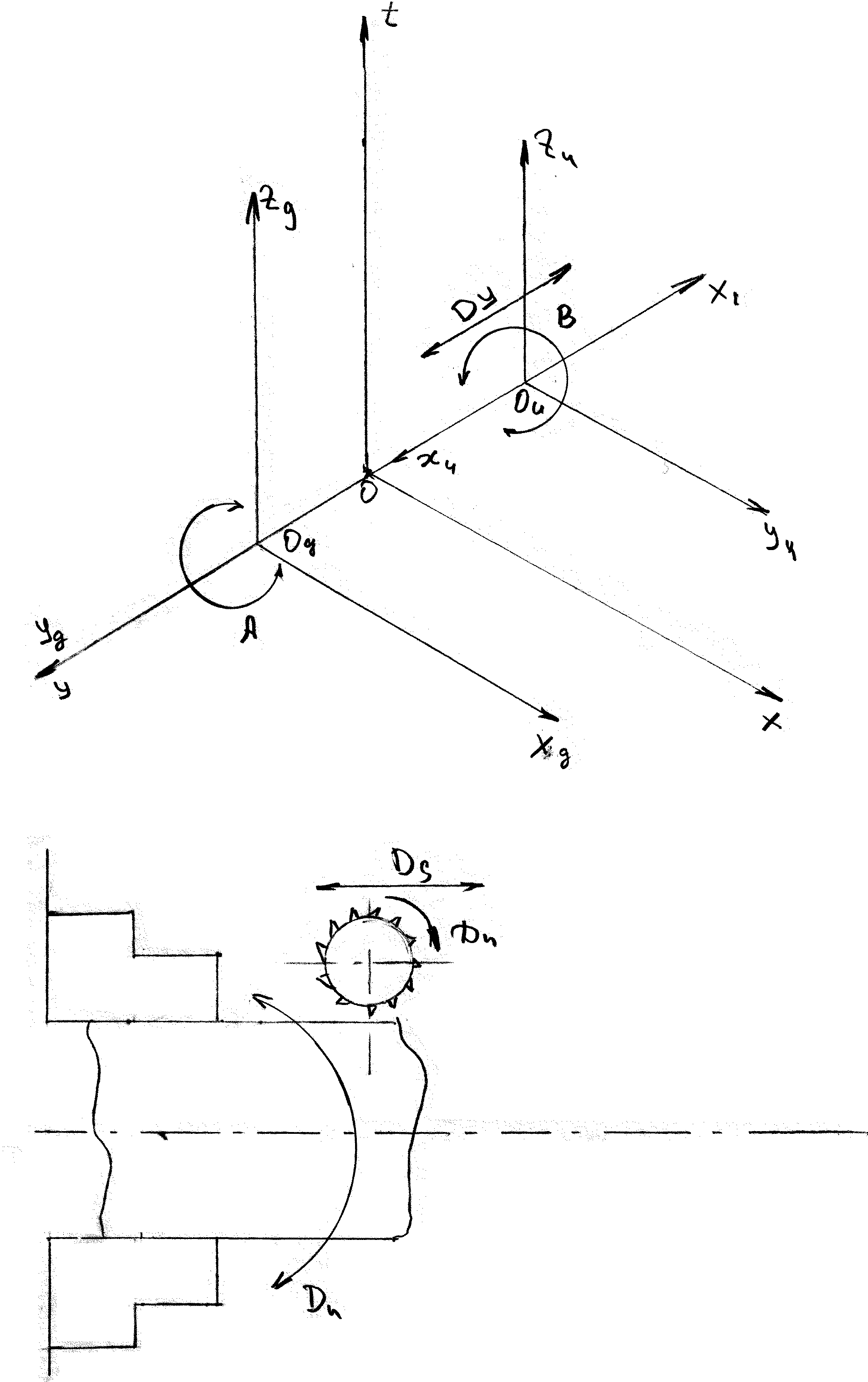

Основными способами лезвийной обработки являются точение, сверление, фрезерование, строгание и протягивание. К абразивной обработке относятся процессы шлифования, хонингования и суперфиниша. В основу классификации способов механической обработки заложен вид используемого инструмента и кинематика движений. Так, в качестве инструмента при точении используются токарные резцы, при сверлении – сверла, при фрезеровании – фрезы, при строгании – строгальные резцы, при протягивании – протяжки, при шлифовании – шлифовальные круги, при хонинговании – хоны, а при суперфинише – абразивные бруски. Любой способ обработки включает два движения (рис. 1.2.): главное – движене резания Dr – и вспомогательное – движение подачи Ds. Главное движение обеспечивает съем металла, а вспомогательное – подачу в зону обработки следующего необработанного участка заготовки. Эти движения осуществляются за счет перемещения заготовки или инструмента. Поэтому при оценках движение инструмента во всех процессах резания удобно рассматривать при неподвижной заготовке как суммарное (рис. 1.4).

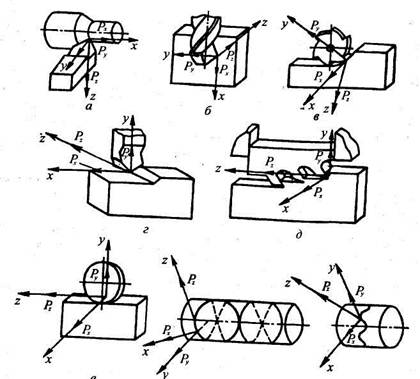

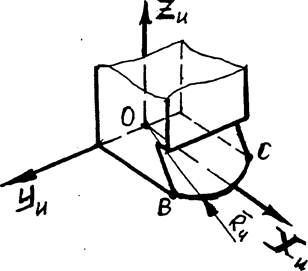

Рис. 1.4. Схемы определения максимальной скорости режущей кромки инструмента υе, формы поверхности резания R и глубины резания h при обработке: а – точением; б – сверлением; в – фрезерованием; г – строганием; д– протягиванием; е – хонингованием; ж – суперфинишированием.

Тогда полная скорость перемещения (ve) произвольной точки Мрежущей кромки складывается из скорости главного движения (v) и скорости подачи (vs):

ve = v + vs (1)

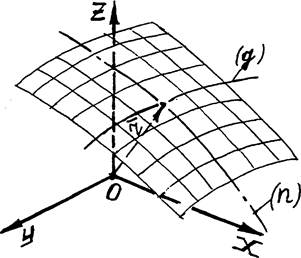

Поверхность резания R представляет собой поверхность, которую описывает режущая кромка или зерно при осуществлении суммарного движения, включающего главное движение и движение подачи. При точении, сверлении, фрезеровании, шлифовании поверхности резания — пространственные линейчатые, при строгании и протягивании — плоские, совпадающие с поверхностями главного движения; при хонинговании и суперфинишировании они совпадают с поверхностями главного движения.

Поверхности Ro и Roп называются, соответственно, обрабатываемой поверхностью заготовки и обработанной поверхностью детали (см. рис. 1.2).

В процессах точения, сверления, фрезерования и шлифования главное движение и движение подачи выполняются одновременно, а в процессах строгания, хонингования движение подачи выполняется после главного движения.

Похожие работы

... резания ν, снижением переднего угла γ режущего инструмента. Поэтому расчет усилия резания производится по эмпирическим формулам, установленным для каждого способа обработки (см. справочники по обработке резанием). Например, для строгания эта формула имеет вид Р = СphXpsYpXn где коэффициенты Ср, Хр, Yp, n характеризуют материал заготовки, резца и вид обработки. Мощность процесса резания ...

... технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой этим инструментом. Технологический переход часто бывает операцией. В этом случае эти технологические действия называются способом механической обработки. Например: наружная поверхность вращения вала может быть обработана множеством способов, одним из которых является способ ...

... необходимо для достижения цели работы, сформулированной во введении – обеспечить заданный выпуск деталей “Вал-шестерня” заданного качества с наименьшими затратами путем разработки ТП его механической обработки: 1) определить тип производства и выбрать стратегию разработки ТП; 2) выбрать оптимальный метод получения заготовки, рассчитать припуски на обработку и спроектировать заготовку; 3) ...

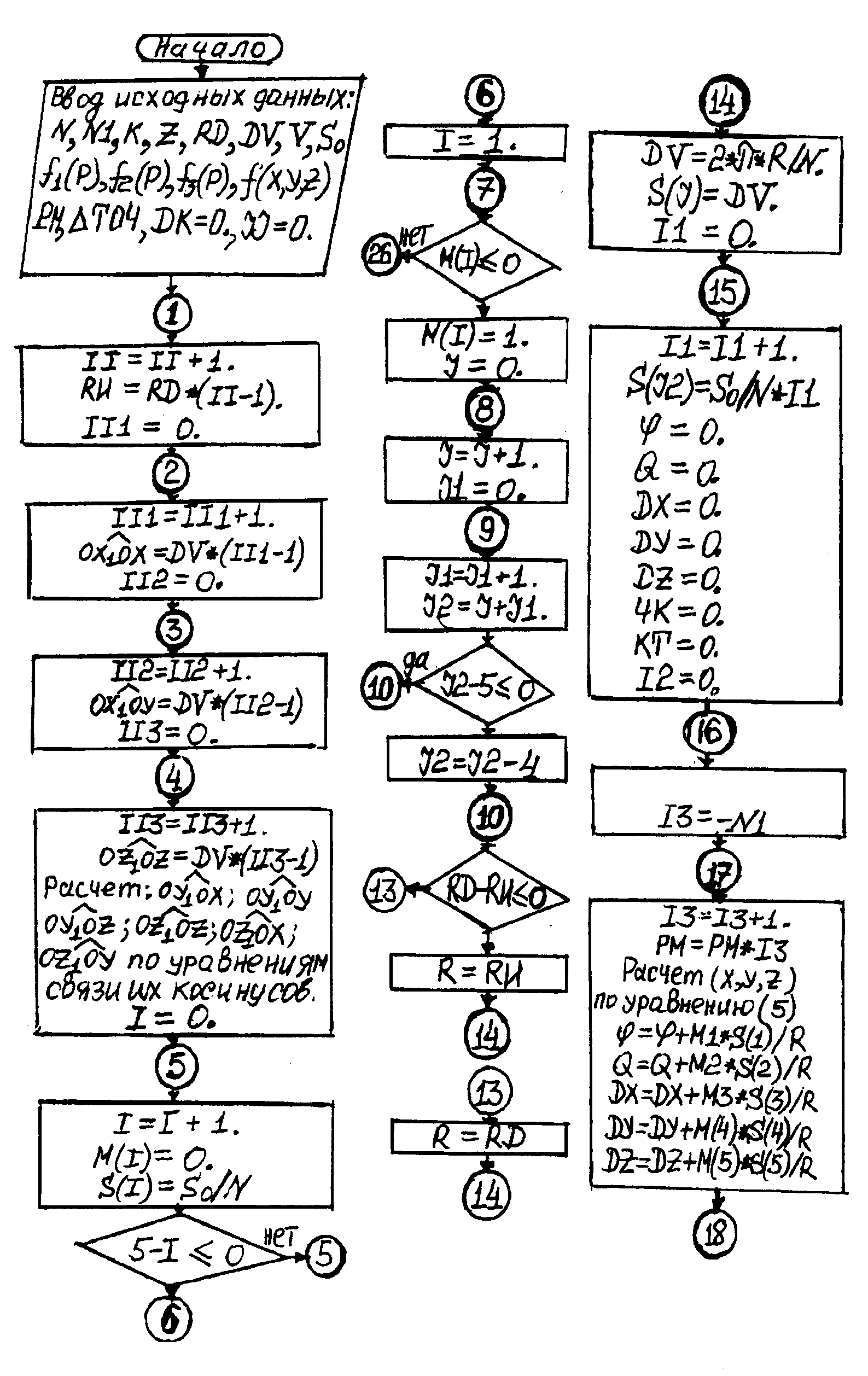

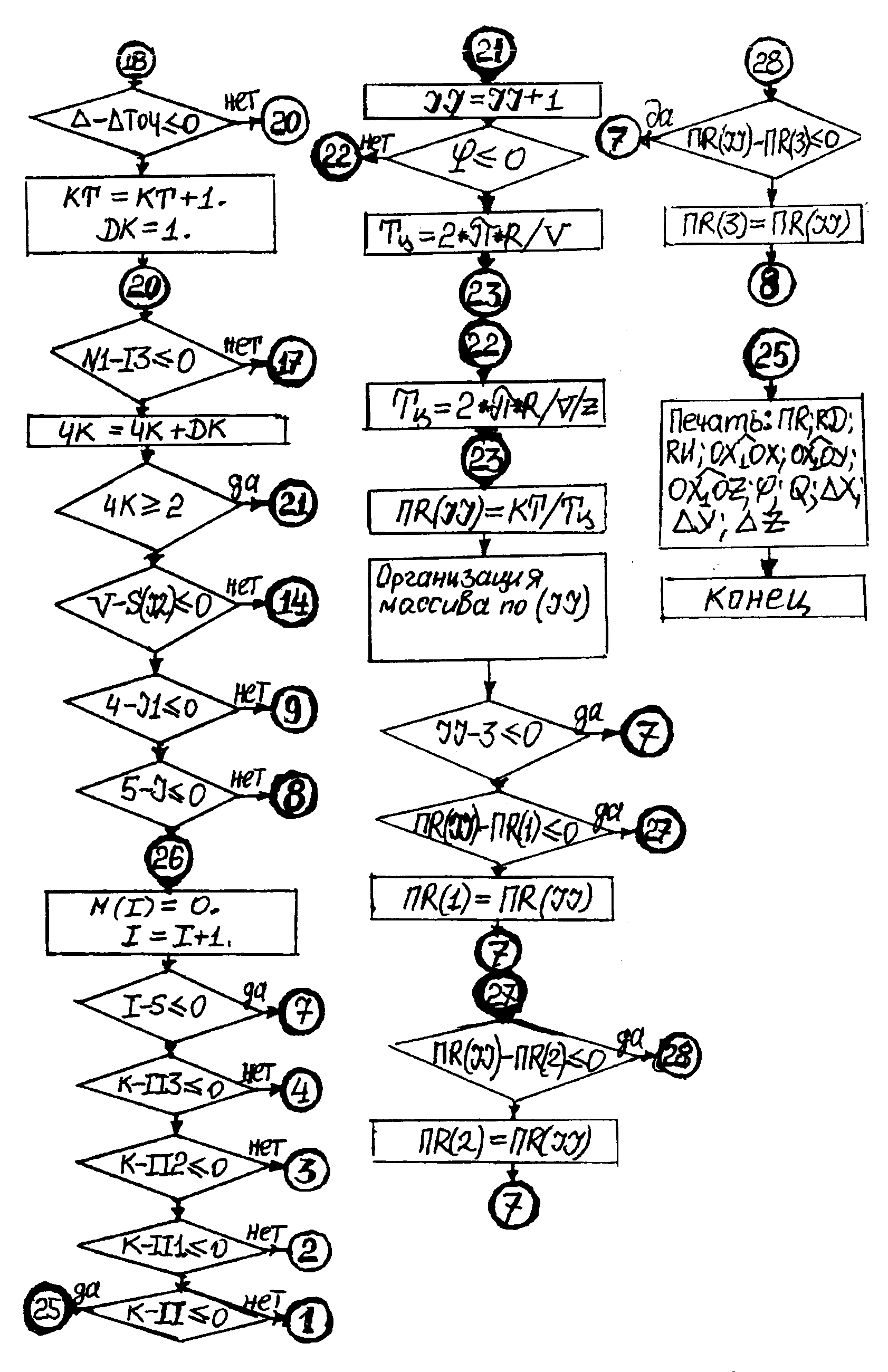

... из числа принципиально, - возможных. Алгоритм существенно облегчает работу в области повышения эффективности операций механической обработки, позволяет решить эту задачу на уровне изобретений. Определение наиболее эффективных способов механической обработки заданных поверхностей детали машин. Ранее нами был рассмотрен поисковый алгоритм определения схем формообразования заданных поверхностей и ...

0 комментариев