Навигация

Министерство образования Украины

Национальная горная академия Украины

Методические указания

по практическим занятиям

для студентов специальностей 7.09.02.02

Кафедра технологии горного машиностроения

Днепропетровск, 1998

Общие указания

Методические указания разработаны в соответствии с программой предмета "Теория резания, тепловые процессы в технологических системах" для специальности 1201 "Технология машиностроения".

Цель данного методического указания - оказать помощь при изучении и приобретении практических навыков при выборе инструмента и его геометрии, определении параметров режимов резания, сил резания, а также при расчете основного технологического времени.

Практическое занятие № 1.

Определение сил, действующих при точении, и мощности.

Цель работы: изучить методику расчета сил резания и мощности, затрачиваемой на резание, аналитическим способом.

Ознакомиться и приобрести навыки работы со справочной литературой.

Общие сведения

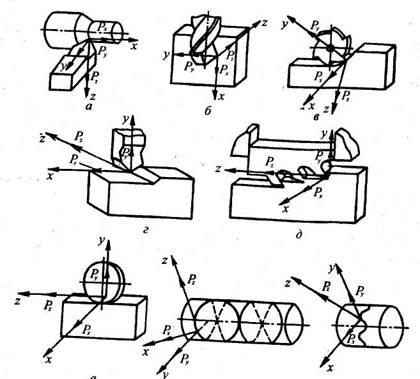

Для изучения действия силы сопротивления резанию принято ее раскладывать на три взаимно перпендикулярные составляющие силы, направленные по осям координат станка: Px - осевая сила; Py - радиальная сила; Pz - тангенциальная сила, которую обычно называют силой резания [1] .

Осевая сила Px действует вдоль заготовки, при продольном точении противодействует механизму подач.

Радиальная сила Py - отжимает резец, ее реакция изгибает заготовку.

Сила резания Pzнаправлена по касательной к поверхности резания, определяет расходуемую мощность на резание Np.

Составляющие силы резания при точении рассчитывают по аналитической формуле :

Pz(x,y)=10CptxSyVnKp , H

где Cp- коэффициент , учитывающий условия обработки;

x,y,n - показатели степени;

t - глубина резания, мм;

S - подача, мм/об;

V - скорость резания, м/мин;

Кр - обобщенный поправочный коэффициент, учитывающий изменение условий по отношению к табличным.

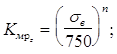

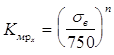

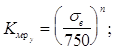

![]() ,

,

где ![]() - поправочный коэффициент, учитывающий свойства обрабатываемого материала;

- поправочный коэффициент, учитывающий свойства обрабатываемого материала;

![]() - коэффициенты, учитывающие соответствующие геометрические параметры резца .

- коэффициенты, учитывающие соответствующие геометрические параметры резца .

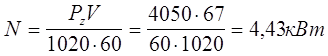

Мощность резания рассчитывают по фориуле

![]()

где Pz - сила резания, Н;

V - скорость резания, м/мин.

Пример решения задачи

Определить силы, действующие при продольном точении заготовки из стали 40Х с пределом прочности ![]() , резцом с пластиной из твердого сплава Т5К10. Определить мощность резания. Глубина резания t=3 мм, подача S=0,8 мм\об, скорость резания V=67 м/мин.

, резцом с пластиной из твердого сплава Т5К10. Определить мощность резания. Глубина резания t=3 мм, подача S=0,8 мм\об, скорость резания V=67 м/мин.

Геометрические параметры резца: форма передней поверхности - радиусная с фаской; ![]()

![]()

![]()

![]()

![]()

![]()

Решение

1. Силы резания при точении

Pz(x,y)=10CptxSyVnKp

1.1 Определяем значения постоянной и показателей степени [2],

![]() х=1,0 y=0,75 n= - 0,15

х=1,0 y=0,75 n= - 0,15

![]() x=1,0 y=0,5 n= - 0,4

x=1,0 y=0,5 n= - 0,4

![]() x=0,9 y=0,6 n= -0,3

x=0,9 y=0,6 n= -0,3

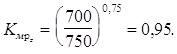

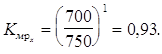

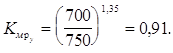

1.2 Определяем значения поправочных коэффициентов

![]()

n=0,75 [2],

n=0,75 [2],

; n=1 [3],

; n=1 [3],

n=1,35 [2],

n=1,35 [2],

Поправочные коэффициенты, учитывающие геометрию резца [2],

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() - учитывается только для резцов из быстрорежущей стали

- учитывается только для резцов из быстрорежущей стали

Pz=10×300×31×0,80,75×67-0,15×0,95×0,94×1,25=4050 H

Px=10×339×31×0,80,5×67-0,4×0,93×1,11×2=1685,5 H

Py=10×243×30,9×0,80,6×67-0,3×0,91×0,77×2=1611 H

2. Мощность резания

Задание на практическое занятие №1

Выполнить расчет силы резания (Pz) и мощности, затрачиваемой на резание по заданному варианту.

Исходные данные приведены в таблице1.

Порядок выполнения работы

1. Пользуясь инструкцией и литературой [1,2], изучить методику и выполнить расчет по заданию.

2. Составить отчет по форме 1.

Форма 1

1. Наименование работы.

2. Цель работы.

3. Задание.

4. Расчет силы резания и мощности, затрачиваемой на резание.

Таблица 1

Варианты задания к практическому занятию 1

| Номер вари-анта | Материал заготовки | Режим резания | Геометрические параметры резца* | |||||||

| t, мм | S, мм | V, м/мин | j° | a° | g° | l° | r, мм | Форма перед-ней повер-хности | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Сталь 20, sв=550 МПа | 4 | 0,7 | 140 | 45 | 8 | 10 | 5 | 1 | Радиусная с фаской | |

| 2 | Серый чугун СЧ10, НВ 160 | 5 | 0,78 | 60 | 60 | 8 | 5 | 10 | 1 | Плоская |

| 3 | Сталь 12Х18Н9Т; НВ180 | 1 | 0,21 | 265 | 90 | 12 | 10 | 0 | 2 | Радиусная с |

| 4 | Сталь 14Х17Н2; НВ200 | 1,5 | 0,195 | 250 | 90 | 12 | 10 | 0 | 2 | фаской |

| 5 | Серый чугун СЧ30, НВ 220 | 1,5 | 0,26 | 150 | 45 | 10 | 5 | -5 | 2 | Плоская |

| 6 | Серый чугун СЧ20, НВ 210 | 2 | 0,35 | 155 | 45 | 10 | 12 | 0 | 1 | Радиусная с |

| 7 | Сталь 38ХА, sв=680 МПа | 3 | 0,61 | 120 | 60 | 8 | 10 | 5 | фаской | |

| 8 | Сталь 35, sв=560 МПа | 1,5 | 0,2 | 390 | 60 | 12 | 15 | 0 | ||

| 9 | Серый чугун СЧ15, НВ 170 | 4,5 | 0,7 | 65 | 90 | 8 | 5 | 0 | Плоская | |

| 10 | Серый чугун СЧ10, НВ 160 | 3,5 | 0,6 | 65 | 45 | 10 | 10 | 5 | ||

| 11 | Сталь 40ХН, sв=700 МПа | 1,5 | 0,3 | 240 | 60 | 12 | 10 | -5 | 2 | Радиусная с |

| 12 | Сталь Ст3, sв=600 МПа | 5 | 0,8 | 240 | 60 | 10 | 5 | 0 | фаской | |

| 13 | Сталь 40Х, sв=750 МПа | 1,0 | 0,15 | 240 | 90 | 12 | 10 | -5 | ||

| 14 | Сталь Ст5, sв=600 МПа | 3,5 | 0,52 | 130 | 45 | 8 | 10 | 5 | 1 | |

| 15 | Серый чугун СЧ20, НВ 180 | 4,0 | 0,87 | 75 | 60 | 8 | 5 | 10 | Плоская | |

| 16 | Серый чугун СЧ20, НВ 200 | 2,5 | 0,25 | 100 | 45 | 10 | 5 | 0 | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 17 | Сталь 20Х, sв=580 МПа | 1,0 | 0,125 | 180 | 45 | 12 | 15 | 0 | Радиусная с | |

| 18 | Сталь 50, sв=750 МПа | 2,0 | 0,25 | 150 | 60 | 10 | 12 | 5 | 2 | фаской |

| 19 | Бронза Бр АЖН 10-4, НВ170 | 1,5 | 0,15 | 130 | 60 | 6 | 20 | 10 | Плоская с | |

| 20 | Латунь ЛМцЖ 52-4-1, НВ100 | 2,5 | 0,3 | 80 | 90 | 8 | 25 | -5 | 1 | фаской |

| 21 | Серый чугун СЧ30, НВ 220 | 1,5 | 0,1 | 130 | 45 | 10 | 8 | 0 | 15 | Плоская |

| 22 | Серый чугун СЧ20, НВ 200 | 3 | 0,4 | 90 | 90 | 8 | 10 | -5 | ||

| 23 | Сталь 30ХН3А, sв=800 МПа | 5 | 0,8 | 110 | 60 | 12 | 12 | -5 | Радиусная с | |

| 24 | Сталь 30ХМ, sв=780 МПа | 2,5 | 0,2 | 100 | 45 | 10 | 10 | 2 | 2 | фаской |

| 25 | Сталь 45, sв=650 МПа | 4 | 1,2 | 90 | 60 | 8 | 15 | 0 | ||

| 26 | Сталь 15Х, sв=687 МПа | 2,0 | 0,35 | 100 | 45 | 6 | 8 | 5 | 1,5 | |

| 27 | Ковкий чугун КЧ30, НВ 163 | 3,0 | 0,5 | 120 | 90 | 8 | 10 | 0 | 1 | Плоская |

| 28 | Сталь 20ХНР, sв=700 МПа | 4,5 | 0,06 | 80 | 60 | 12 | 5 | -5 | ||

| 29 | Сталь 30Г, sв=550 МПа | 1,5 | 0,35 | 120 | 45 | 10 | 12 | 10 | 2 | |

| 30 | Сталь 35ХГСА, sв=700 МПа | 2,5 | 0,05 | 140 | 90 | 8 | 5 | 0 |

* Для всех вариантов принять резец с пластиной из твердого сплава.

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2

Расчет режима резания при точении аналитическим способом

Цель работы: изучить методику расчета режима резания аналитическим способом. Ознакомиться и приобрести навыки работы со справочной литературой.

ОБЩИЕ СВЕДЕНИЯ

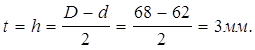

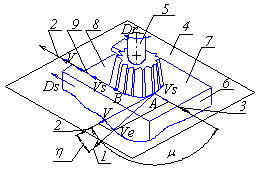

Обработка заготовки точением осуществляется при сочетании двух движений: равномерного вращательного движения детали - движения резания (или главное движение) и равномерного поступательного движения резца вдоль или поперек оси детали - движение подачи. К элементам режима резания относятся: глубина резания t, подача S, скорость резания V.

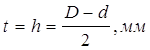

Глубина резания - величина срезаемого слоя за один проход, измеренная в направлении, перпендикулярном обработанной поверхности, т.е. перпендикулярном направлению подачи. При черновой обработке , как правило, глубину резания назначают равной всему припуску, т.е. припуск срезают за один проход

где h - припуск , мм;

D - диаметр заготовки, мм;

d - диаметр детали, мм.

При чистовой обработке припуск зависит от требований точности и шероховатости обработанной поверхности.

Подача - величина перемещения режущей кромки инструмента относительно обработанной поверхности в направлении подачи за единицу времени (минутная подача Sм) или за один оборот заготовки. При черновой обработке назначают максимально возможную подачу исходя из жесткости и прочности системы СПИД, прочности пластинки, мощности привода станка; при чистовой обработке - в зависимости от требуемой степени точности и шероховатости обработанной поверхности.

Скорость резания - величина перемещения точки режущей кромки инструмента относительно поверхности резания в направлении движения резания за единицу времени. Скорость резания зависит от режущих свойств инструмента и может быть определена при точении по таблицам нормативов [4] или по эмпирической формуле

где Сv - коэффициент, учитывающий условия обработки;

m, x, y - показатели степени;

T - период стойкости инструмента;

t - глубина резания, мм;

S - подача, мм/об;

Kv- обобщенный поправочный коэффициент, учитывающий изменения условий обработки по отношению к табличным

![]() ,

,

где Kmv - коэффициент, учитывающий влияние материала заготовки;

Knv - коэффициент, учитывающий состояние поверхности заготовки;

Kuv - коэффициент, учитывающий материал инструмента;

Kjv - коэффициент, учитывающий главный угол в плане резца;

Krv - коэффициент, учитывающий радиус при вершине резца - учитывается только для резцов из быстрорежущей стали.

При настройке станка необходимо установить частоту вращения шпинделя, обеспечивающую расчетную скорость резания.

, об/мин (2.3)

, об/мин (2.3)

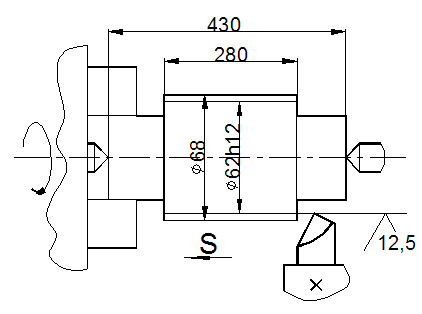

Основное технологическое (машинное) время - время, в течение которого происходит снятие сружки без непосредственного участия рабочего

, мин (2.4)

, мин (2.4)

где L - путь инструмента в направлении рабочей подачи, мм;

i - количество проходов.

L=l+y+![]() , мм

, мм

где l - размер обрабатываемой поверхности в направлении подачи;

y - величина врезания, мм;

![]() - величина перебега, мм,

- величина перебега, мм, ![]() =1¸2 мм.

=1¸2 мм.

y=t×ctgj ,

где t - глубина резания;

j - главный угол в плане резца.

Пример решения задачи

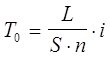

На токарно-винторезном станке 16К20 производится черновое обтачивание на проход вала D=68 мм до d=62h12 мм. Длина обрабатываемой поверхности 280 мм; длина вала l1= 430 мм. Заготовка - поковка из стали 40Х с пределом прочности sв=700 МПа. Способ крепления заготовки - в центрах и поводковом патроне. Система СПИД недостаточно жесткая. Параметр шероховатости поверхности Ra=12,5 мкм. Необходимо: выбрать режущий инструмент, назначить режим резания; определить основное время.

Решение

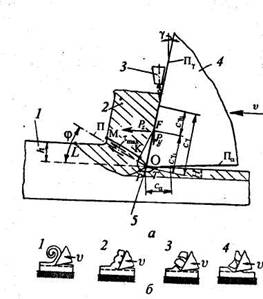

1. Выполнение эскиза обработки.

рис. 1

2. Выбор режущего инструмента

Для обтачивания на проход вала из стали 40Х принимаем токарный проходной резец прямой правый с пластинкой из твердого сплава Т5К10 [2] или [3]. Форма передней поверхности радиусная с фаской [3]; геометрические параметры режущей части резца:

g=150 ; a=12; l=0 [3],

j=600 ; j1=150; [3],

r=1 мм; f=1 мм; [3].

3. Назначение режимов резания

3.1. Глубина резания. При черновой обработке припуск срезаем за один проход, тогда

3.2. Назначаем подачу. Для черновой обработки заготовки из конструкционной стали диаметром до 100 мм резцом сечением 16х25 (для станка 16К20) при глубине резания до 3 мм:

S=0,6¸1,2 мм/об [2], [3].

В соответствии с примечанием 1 к указанной таблице и паспортным данным станка (см. Приложение 1 к данным методическим указаниям) принимаем S=0,8 мм/об.

Похожие работы

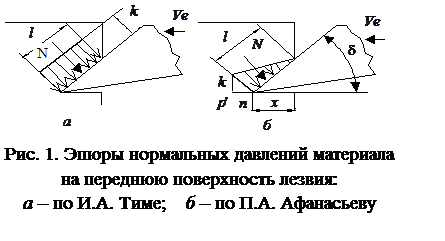

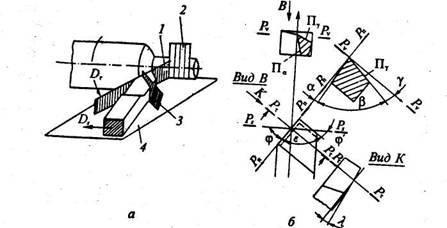

... Примечание. В стандартных обозначениях координатных плоскостей применяются индексы, которые отвечают системе (рис. 13, 14): „і” - в ІСК; „с” - в ССК; „к” - в КСК. Например, Pvc - основная плоскость ССК, Pvk - основная плоскость КСК. В курсе «Теория резания» и технической литературе все обозначения координатных плоскостей в статической системе координат принято применять без индекса „с”. Например ...

... реальную сущность процесса резания. Анализируя книгу С.А. Воскресенского по резанию древесины, Е.Г. Ивановский писал [8], что применение только одного механико-математического метода сдерживает развитие науки о резании. Резание древесины есть одно из самых сложных физических явлений. Именно так надо подходить к его изучению. Такое понимание метода исследования не предполагает открытия новых ...

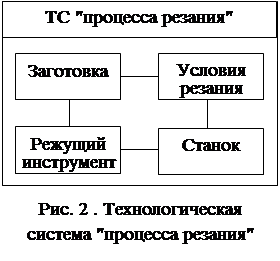

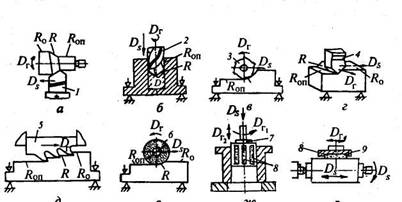

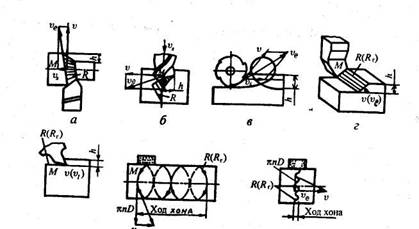

... при сохранении требуемого качества поверхности и стойкости инструмента[5]. Глава 2. Технологические методы лезвийной обработки 2.1. Поступательная обработка К поступательным видам обработки относятся строгальные, долбежные и протяжные виды обработки. Строгание и долбление - обработка резанием осуществляемая однолезвийным инструментом с возвратно-поступательным главным движением ...

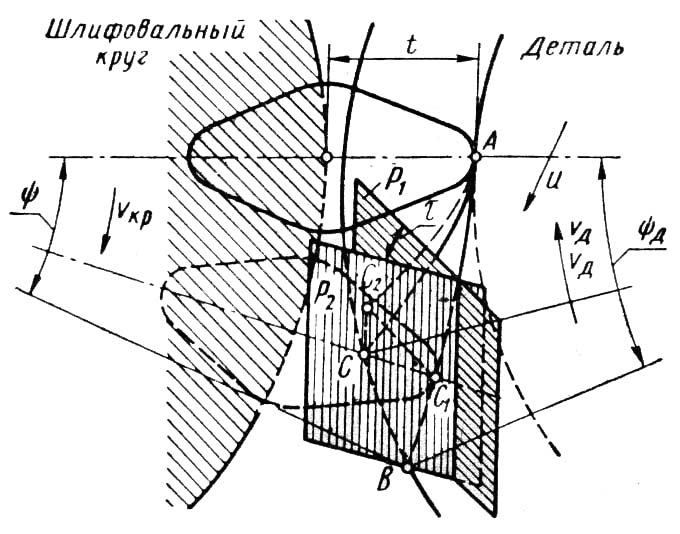

... ” изучает основы резания металлов и включает в себя изучение геометрии инструментов, виды инструментов, физические основы процессов резания, методы формообразования, расчет параметров режимов резания. 1 Анализ процесса формообразования поверхности.1.1 Кинематическая схема обработки и методы формообразования поверхности Кинематическая схема шлифования зубчатого колеса червячным кругом представлена ...

0 комментариев