Навигация

Мощность на шпинделе станка

3.2 Мощность на шпинделе станка

Nш=Nд×h кВт,

где Nд=3 кВт; h=0,65 – паспортные данные станка

Nш=3×0,65=1,95 кВт.

Так как Nш=1,95 кВт>Np=1,21кВт, то обработка возможна.

4. Основное время

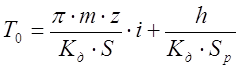

, мин

, мин

где i – число проходов

мин

мин

Задание на практическое занятие №6

Выполнить расчет режима резания по таблицам нормативов по заданному варианту.

Исходные данные приведены в таблице 6.

Порядок выполнения работы аналогичен предыдущим.

Таблица 6| № | Материал заготовки и его свойства | Вид обработки и шероховатость поверхности, мкм | Мо-дуль, мм | Число зубьев, z | Шири-на венца, b | Угол наклона зубьев, b° | Число одно-временно обрабаты-ваемых зубьев, д | Мо-дель станка |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 1 | Сталь 12ХНЗА, НВ210 | Окончательная (по сплошному металлу) Ra=3,2 | 3 | 20 | 30 | 0 | 6 | 53А50 |

| 2 | Сталь 30ХГТ, НВ200 | Окончательная (по предварительно прорезанному зубу)* Ra=1,6 | 8 | 25 | 40 | 0 | 1 | 5122 |

| 3 | Серый чугун СЧ25, НВ210 | Предварительное (под последующее зубодолбление) | 6 | 30 | 32 | 15 | 5 | 53А50 |

| 4 | Серый чугун СЧ20, НВ200 | Предварительное (под последующее шевингование) | 3 | 60 | 50 | 0 | 1 | 5122 |

| 5 | Сталь 45, НВ190 | Окончательная (по сплошному металлу) Ra=1,6 | 2,5 | 80 | 60 | 0 | 3 | 5122 |

| 6 | Сталь 40Х, НВ200 | Предварительное (под шевингование) | 7 | 28 | 55 | 0 | 1 | 5122 |

| 7 | Сталь 35Х, НВ185 | Окончательная (по сплошному металлу) Ra=1,6 | 2 | 54 | 20 | 30 | 10 | 53А50 |

| 8 | Сталь 12Х18Н9Т, НВ180 | Предварительное (под шевингование) | 4 | 45 | 32 | 0 | 1 | 5122 |

| 9 | Бронза Бр АЖН 10-4, НВ170 | Предварительное (под последующее зубодолбление) | 2,5 | 65 | 35 | 15 | 6 | 53А50 |

| 10 | Латунь ЛМцЖ 52-4-1, НВ220 | Окончательная (по сплошному металлу) Ra=1,6 | 1,5 | 84 | 25 | 0 | 1 | 5122 |

| 11 | Сталь 14Х17Н2, НВ220 | Окончательная (по предварительно прорезанному зубу)* Ra=1,6 | 5 | 32 | 50 | 0 | 1 | 5122 |

| 12 | Сталь 20Х, НВ170 | Предварительное (под шевингование) | 5,5 | 24 | 24 | 0 | 1 | 5122 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 13 | Серый чугун СЧ10, НВ170 | Предварительное (под последующее зубодолбление) | 8 | 46 | 25 | 15 | 8 | 53А50 |

| 14 | Серый чугун СЧ15, НВ190 | Окончательная (по предварительно прорезанному зубу)* Ra=1,6 | 6 | 30 | 38 | 0 | 1 | 5122 |

| 15 | Сталь 38ХА, НВ190 | Окончательная (по сплошному металлу) Ra=1,6 | 1,5 | 55 | 24 | 0 | 1 | 5122 |

| 16 | Сталь 35, НВ180 | Предварительное (под шевингование) | 4 | 42 | 40 | 0 | 1 | 5122 |

| 17 | Сталь 20, НВ200 | Окончательная (по сплошному металлу) Ra=1,6 | 1,5 | 120 | 60 | 0 | 3 | 53А50 |

| 18 | Серый чугун СЧ30, НВ220 | Предварительное (под последующее зубодолбление) | 5 | 66 | 18 | 15 | 10 | 53А50 |

| 19 | Сталь 20Х, НВ165 | Окончательная (по предварительно прорезанному зубу)* Ra=1,6 | 8 | 22 | 30 | 0 | 1 | 5122 |

| 20 | Сталь 45, НВ210 | Окончательная (по сплошному металлу) Ra=3,2 | 2 | 85 | 50 | 0 | 1 | 5122 |

| 21 | Сталь 35Х, НВ185 | Предварительное (под шевингование) | 3 | 65 | 42 | 0 | 1 | 5122 |

| 22 | Сталь 45ХН, НВ220 | Окончательная (по предварительно прорезанному зубу)* Ra=1,6 | 6 | 24 | 28 | 0 | 1 | 5122 |

| 23 | Серый чугун СЧ30, НВ220 | Предварительное (под последующее зубодолбление) | 8 | 50 | 45 | 30 | 4 | 53А50 |

| 24 | Серый чугун СЧ10, НВ160 | Окончательная (по сплошному металлу) Ra=1,6 | 2,5 | 70 | 65 | 15 | 3 | 53А50 |

| 25 | Сталь 45, НВ215 | Окончательная (по сплошному металлу) Ra=1,6 | 2 | 80 | 30 | 0 | 6 | 53А50 |

| 26 | Серый чугун СЧ20, НВ240 | Окончательная (по сплошному металлу) Ra=1,6 | 3 | 22 | 45 | 0 | 6 | 53А50 |

| * В вариантах окончательной обработки по предварительно прорезанному зубу принять припуск на зубодолбление по межцентровому расстоянию h=1¸1,4 мм. | ||||||||

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №7

Расчет режима резания при шлифовании

Цель работы: изучить методику расчета режима резания при шлифовании аналитическим способом. Приобрести навыки работы со справочной литературой.

ОБЩИЕ СВЕДЕНИЯ

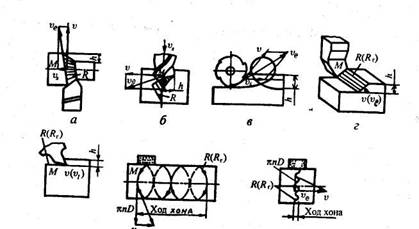

Шлифование – процесс резания материалов с помощью абразивного инструмента, режущими элементами которого являются абразивные зерна. Движение резания при шлифовании – вращение шлифовального круга, движение подачи – возвратно-поступательное движение стола станка с заготовкой и (или) поступательное движение шлифовальной бабки со шлифовальным кругом.

Различают круглое наружное шлифование, внутреннее круглое шлифование, плоское шлифование, бесцентровое шлифование. Круглое наружное шлифование применяется для обработки цилиндрических наружных поверхностей и осуществляется двумя способами: с продольной подачей (метод врезания) – применяется если длина шлифуемой поверхности меньше ширины круга.

Разработку режимов резания при шлифовании начинают с выбора характеристики шлифовального круга.

Для этого устанавливают:

тип (форму) шлифовального круга [2] или [3],

материал абразивного зерна [2] или [3] , [6],

зернистость [2],

индекс зернистости [2],

твердость [2], [6],

структура [2], [6],

класс круга [2].

(Если выбор характеристики шлифовального круга производится по [3],

то ее следует перевести в новое обозначение).

Выбор характеристики шлифовального круга можно провести по приложению 1 к данной инструкции.

После выбора элементов характеристики следует записать полную характеристику, которая содержит такие параметры: форму (тип), марку зерна, зернистость, индекс зернистости, твердость круга, структуру, тип связки, класс круга, допустимую окружную скорость.

Основными элементами режима резания при шлифовании являются: окружная скорость в м/с (указывается в конце характеристики круга и является максимальной допускаемой прочностью круга);

скорость вращательного или поступательного движения детали в м/мин;

глубина шлифования t мм – слой металла, снимаемый шлифовальным кругом за один или двойной ход при круглом или плоском шлифовании или же равная всему припуску на сторону при врезном шлифовании;

продольная подача S – перемещение шлифовального круга вдоль своей оси в мм на оборот заготовки при круглом шлифовании или в мм на каждый ход стола при плоском шлифовании периферией круга;

радиальная подача Sp – перемещение шлифовального круга в радиальном направлении в мм на один оборот детали при врезном шлифовании.

Эффективная мощность (мощность необходимая для резания) рассчитывается по эмпирической формуле [2], [3] или определяется по таблицам нормативов.

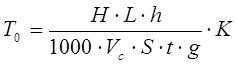

Основное время при круглом шлифовании с продольной подачей

, мин (7.1)

, мин (7.1)

где h – припуск на сторону, мм;

Vc – скорость продольного хода стола , м/мин;

t – глубина шлифования, мм;

К – коэффициент выхаживания;

К=1,4 – при чистовом шлифовании;

К=1,1 – при предварительном шлифовании;

L – величина хода стола, мм

L=l-(1-K×m)×Bk , мм (7.2)

где l – длина шлифуемой поверхности;

К – число сторон перебега круга (К=2 – при сбеге круга в обе стороны, К=1 – при сбеге круга в одну сторону, К=0 – без сбега);

m – перебег в долях ширины круга;

Bk – ширина шлифовального круга, мм.

При круглом наружном шлифовании методом врезания

, мин,

, мин,

где nз – частота вращения заготовки, об/мин;

Sp – радиальная подача, мм/об.

При круглом шлифовании

, мин

, мин

где S – продольная подача, мм/об.

При круглом внутреннем шлифовании перебег круга в обе стороны равен 0,5×В, тогда

L=l-(1-2×0,5)×B, т.е.

L=l

Плоское шлифование

, мин

, мин

где Н – перемещение шлифовального круга в направлении поперечной подачи, мм;

L – величина хода стола, мм;

h – припуск на сторону;

Vc – скорость движения стола, м/мин;

g – число одновременно шлифуемых заготовок.

Н=Вз+Вк+5, мм

где Вз – суммарная ширина заготовок, установленных на столе, мм.

Вк – величина шлифовального круга, мм.

L=l+(10¸15), мм

где l – суммарная длина заготовок , установленных на столе, мм.

Пример решения задачи

На круглошлифовальном станке 3М131 шлифуется шейка вала диаметром D=80h6 мм длиной l=300 мм, длина валаl1=550 мм. Параметр шероховатости обработанной поверхности Ra=0,4 мкм. Припуск на сторону 0,2 мм. Материал заготовки – сталь 45 закаленная, твердостью HRC45.

Необходимо: выбрать шлифовальный круг, назначить режим резания; определить основное время.

Решение

|

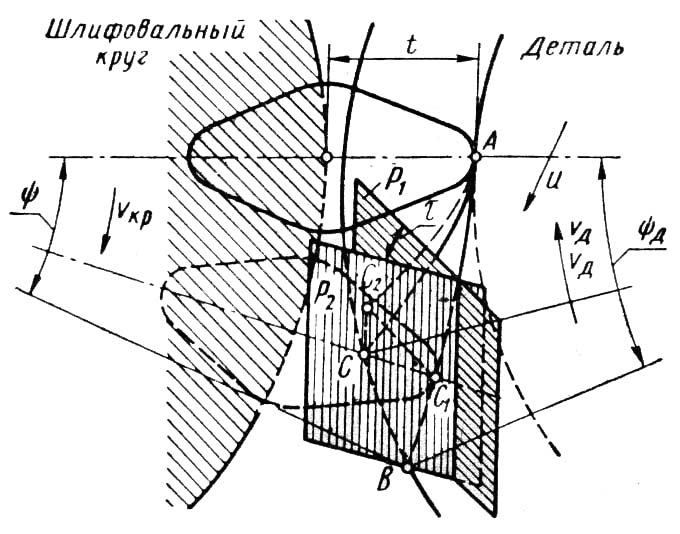

Эскиз обработки

Рис.5

Похожие работы

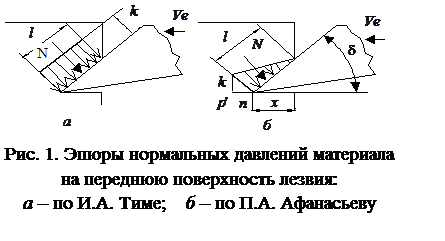

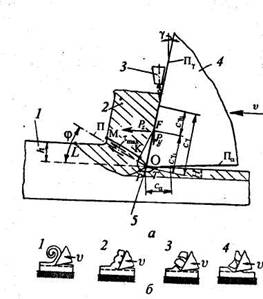

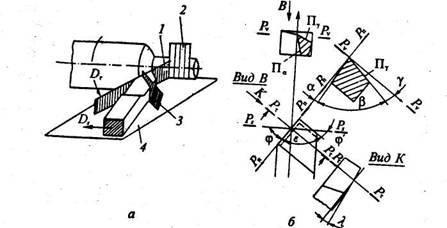

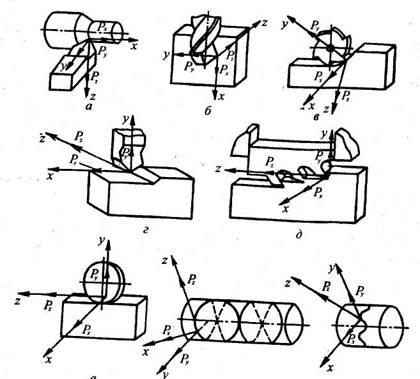

... Примечание. В стандартных обозначениях координатных плоскостей применяются индексы, которые отвечают системе (рис. 13, 14): „і” - в ІСК; „с” - в ССК; „к” - в КСК. Например, Pvc - основная плоскость ССК, Pvk - основная плоскость КСК. В курсе «Теория резания» и технической литературе все обозначения координатных плоскостей в статической системе координат принято применять без индекса „с”. Например ...

... реальную сущность процесса резания. Анализируя книгу С.А. Воскресенского по резанию древесины, Е.Г. Ивановский писал [8], что применение только одного механико-математического метода сдерживает развитие науки о резании. Резание древесины есть одно из самых сложных физических явлений. Именно так надо подходить к его изучению. Такое понимание метода исследования не предполагает открытия новых ...

... при сохранении требуемого качества поверхности и стойкости инструмента[5]. Глава 2. Технологические методы лезвийной обработки 2.1. Поступательная обработка К поступательным видам обработки относятся строгальные, долбежные и протяжные виды обработки. Строгание и долбление - обработка резанием осуществляемая однолезвийным инструментом с возвратно-поступательным главным движением ...

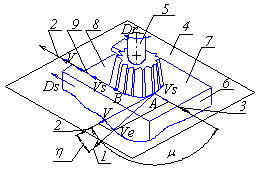

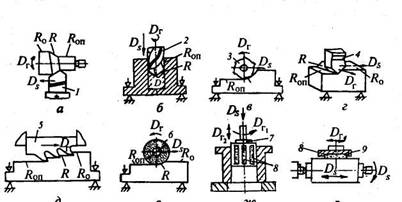

... ” изучает основы резания металлов и включает в себя изучение геометрии инструментов, виды инструментов, физические основы процессов резания, методы формообразования, расчет параметров режимов резания. 1 Анализ процесса формообразования поверхности.1.1 Кинематическая схема обработки и методы формообразования поверхности Кинематическая схема шлифования зубчатого колеса червячным кругом представлена ...

0 комментариев