Навигация

Анализ процесса формообразования и расчет параметров режимов резания

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВЯТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Факультет заочного и вечернего обучения

Кафедра “Металлорежущие станки и инструменты”

Анализ процесса формообразования и расчет параметров режимов резания

Пояснительная записка

Курсовая работа

по дисциплине “ПФИ”

ТПЖА. 000000.595 ПЗ

Разработал студент __________ (98-ТМ-595) /Слобожанинов Ю.В./

(подпись)

Консультант __________ /Седельников А.И./

(подпись)

Нормоконтролер __________ /Седельников А.И./

(подпись)

Работа защищена с оценкой “__________” “___” ___________ 2001г.

Киров 2001

Реферат

Слобожанинов Ю. В. Анализ процесса формообразования и расчет параметров режимов резания: ТПЖА.ХХХХХХ.595-ПЗ; Курсовая работа / ВятГУ, кафедра МРСИ; руководитель Седельников А. И. – Киров, 2001. ПЗ 27 с., 17 рис., 1 таблица, 1 приложение.

Физические основы процесса резания.

Расчет параметров режимов резания.

Геометрические параметры инструментов.

Цель работы: закрепление теоретических знаний; приобретение навыков работы со справочной литературой.

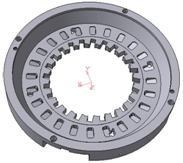

В первом разделе раскрыта физическая сущность процесса шлифование зубчатого колеса червячным кругом.

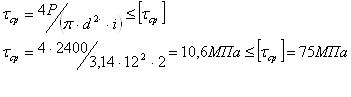

Во втором разделе назначены геометрические параметры режущего инструмента, назначены параметры режимов резания для рассверливание и зенкерование.

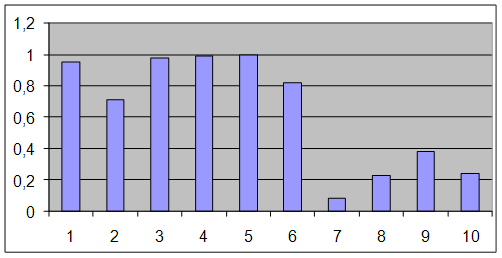

В третьем разделе проведен сравнительный анализ двух операций по производительности, энергозатратам и другим факторам.

Задание:

Вариант 4.

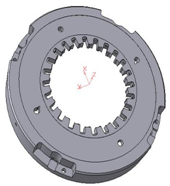

Шлифование зубчатого колеса червячным кругом.

Обработать отверстие диаметром d1, полученное после штамповки, до диаметра d2, на глубину L. Сопоставить эффективность обработки при различных процессах формообразования в серийном производстве: рассверливание и зенкерование.

| Вар. № | d1, Диам. заг., мм | d2 , Диам. дет., мм | L Длина отв., мм | Шерох. | Марка обраб. мат-ла | Механические свойства | Модель станка | |

| sв, Мпа | НВ | |||||||

| 4 | 20 | 20,9 | 40 | Rz 40 | Сталь 40ХН | 700 | 207 | 2А125 |

Содержание:

Введение 3

1. Анализ процесса формообразования поверхности.

1.1 Кинематическая схема обработки и методы формообразования поверхности. 4

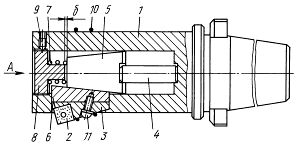

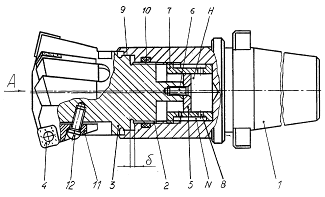

1.2 Конструкция и геометрия инструмента. 5

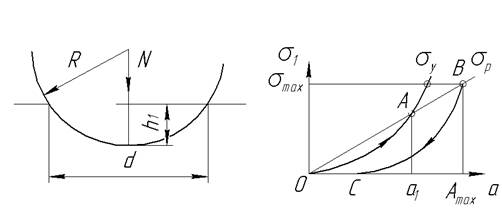

1.3 Технологические и физические размеры сечения срезаемого слоя. 6

1.4 Типы стружек. 7

1.5 Усадка стружки. 8

1.6 Условия образования нароста. 9

1.7 Составляющие силы резания. 10

1.8 Температура резания. 12

1.9 Характер изнашивания и стойкость инструмента. 14

1.10 Качество обработанной поверхности. 16

1.11 Особенности процесса формообразования. 17

2 Назначение параметров режима резания

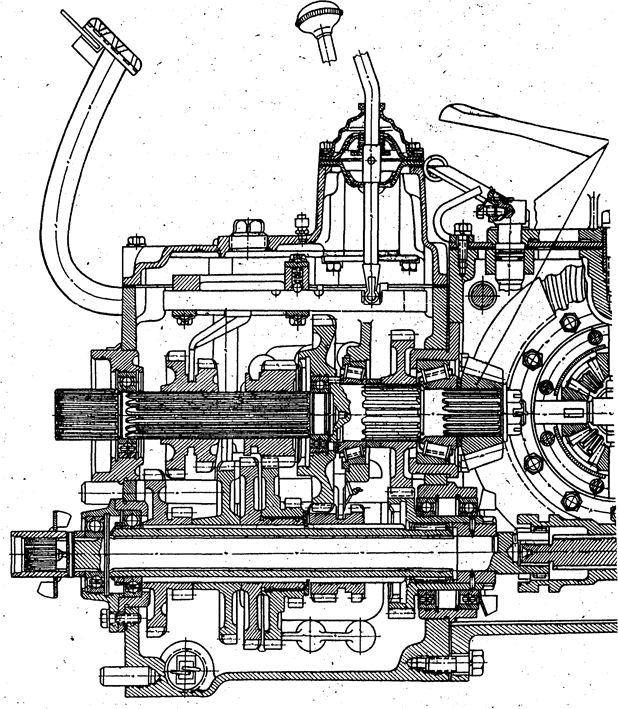

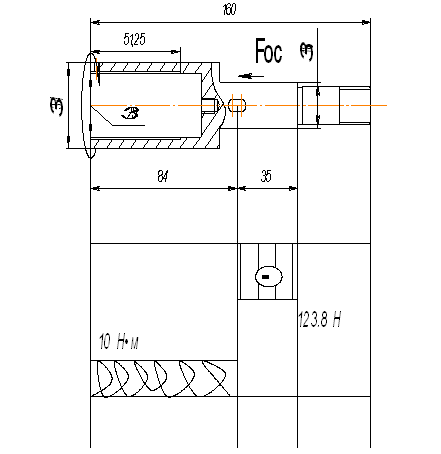

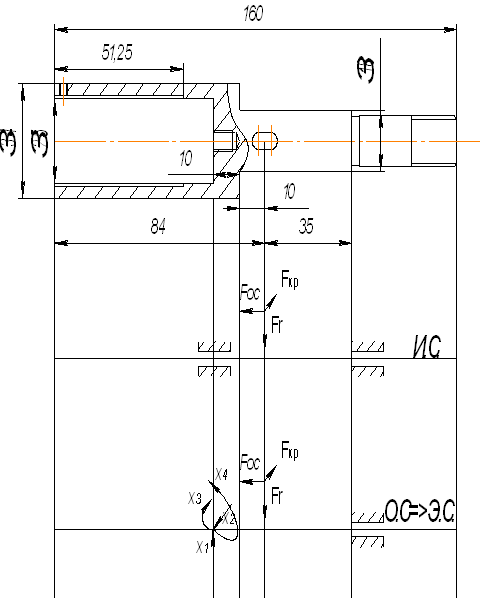

2.1 Кинематическая схема резания 18

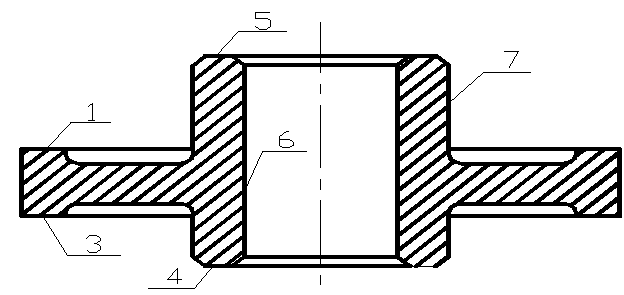

2.2 Выбор инструментального материала и геометрии инструмента. 19

2.3 Обоснование последовательности назначения параметров режима резания. 22

2.4 Назначение глубины резания. 22

2.5 Назначение подачи. 22

2.6 Выбор критерия затупления и периода стойкости инструмента. 23

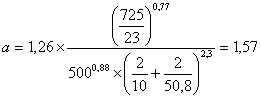

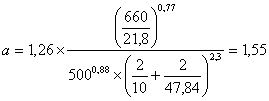

2.7 Расчет скорости резания. 23

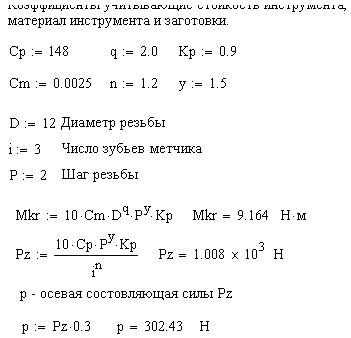

2.8 Расчет составляющих силы резания. 24

2.9 Расчет машинного времени. 25

3. Сравнительная характеристика заданных операций. 26

Приложение А 27

Введение.

Одним из значимых факторов технического прогресса в машиностроении, как и в других отраслях, является совершенствование технологии производства. Особенность современного производства – применение новых конструкционных материалов. Обработка этих материалов требует совершенствования существующих технологических процессов и создания новых методов, основанных на совмещении механического, теплового, химического и электрического воздействия.

Обработка резанием является и на многие годы останется основным технологическим приемом изготовления точных деталей машин и механизмов. Трудоемкость механосборочного производства в большинстве отраслей машиностроения значительно превышает трудоемкость литейных, ковочных и штампованных процессов, взятых вместе. Обработка резанием имеет достаточно высокую производительность и отличается исключительной точностью. Нужно также учитывать универсальность и гибкость обработки резанием, обеспечивающие ее преимущество перед другими формообразованиями, особенно в индивидуальном и мелкосерийном производствах.

Дисциплина “ПФИ” изучает основы резания металлов и включает в себя изучение геометрии инструментов, виды инструментов, физические основы процессов резания, методы формообразования, расчет параметров режимов резания.

1 Анализ процесса формообразования поверхности.

1.1 Кинематическая схема обработки и методы формообразования поверхности

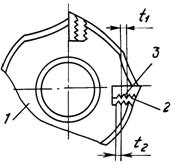

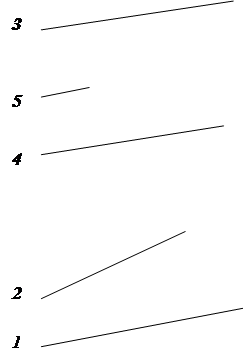

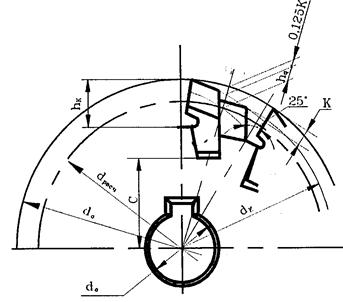

Кинематическая схема шлифования зубчатого колеса червячным кругом представлена на рисунке 1.1.

Рисунок 1.1.

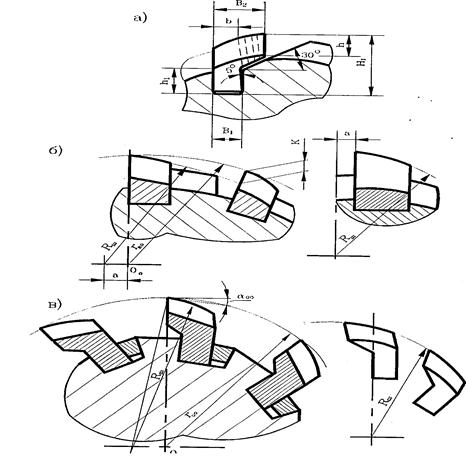

Рисунок 1.2. Схема образования поверхности:

Похожие работы

... приведены в таблице 2.1. Таблица 2.1. Основные экономические параметры вариантов технологического процесса Варианты технологического процесса Себестоимость Руб. Тшт.к. Мин. Заводской технологический процесс 72.6 20.7 Технологический процесс №2 84.1 10,74 Технологический процесс №3 86.6 13.37 Проведя анализ по себестоимости и Тшт.к. Выбираем оптимальный ...

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

... (мин). Штучное время: Тшт=То+Твсп.неп+Ттех+Торг+Тотд (12) Тшт=0,08+0,76+0,008+0,013+0,05=0,91 (мин). 3. ОБОСНОВАНИЕ ТЕХНИЧЕСКОЙ ХАРАКТЕРИСТИКИ СТАНКА 3.1 Обоснование бесцентровой обработки Обработка коленчатого вала на станке NAGEL проводится в центрах, вал вращается с помощью поводкового патрона. Зажимные рычаги имеют возможность перемещаться в радиальном направлении и, по сути, ...

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

0 комментариев