Навигация

Скорость резания , допускаемая материалом резца

3.3. Скорость резания , допускаемая материалом резца

, м/мин

, м/мин

где Cv=340; x=0,15; y=0,45, m=0,2, T=60 мин [2], [3]

Поправочный коэффициент для обработки резцом с твердосплавной пластиной

Kv=Kmv×Knv×Kuv×Kjv

, [2], [3],

, [2], [3],

где Kr=1; nv=1 [2],

тогда

Knv=0,8 [2] или [3],

Kuv=0,65 [2] или [3],

Kjv=0,9 [2] или [3].

м/мин

м/мин

3.4. Частота вращения, соответствующая найденной скорости резания

![]() , об/мин

, об/мин

об/мин.

об/мин.

Корректируем частоту вращения шпинделя по паспортным данным станка

nд=315 об/мин.

3.5. Действительная скорость резания

, м/мин;

, м/мин;  м/мин.

м/мин.

4. Основное время

, мин

, мин

Путь резца L=l+y +![]() , мм

, мм

Врезание резца y=t×ctgj=3×ctg 600=3×0,58=1,7 мм

Пробег резца ![]() =1,3 мм.

=1,3 мм.

Тогда L=280+1,7+1,3=383 мм.

мин.

мин.

Задание на практическое занятие №2

Выполнить расчет режимов резания аналитическим способом (по эмпирической формуле) по заданному варианту для обработки на токарно-винторезном станке 16К20.

Исходные данные приведены в таблице 2.

Порядок выполнения работы

1. Пользуясь инструкцией и дополнительной литературой, изучить методику определения режима резания. Ознакомиться со справочником [2] или [3]. Ознакомиться с условием задания.

2. Выполнить эскиз обработки.

3. Выбрать режущий инструмент.

4. Назначить глубину резания.

5. Определить подачу.

6. Рассчитать скорость резания.

7. Определить частоту вращения шпинделя и скорректировать по паспорту станка.

8. Определить действительную скорость резания.

9. Рассчитать основное технологическое время.

10. Составить отчет по форме 2.

Таблица 2

| Номер вари-анта | Заготовка, материал и его свойства | Вид обработки и параметр шероховатости | D, мм | d, мм | l, мм |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | Прокат. Сталь 20, sв=500 МПа | Обтачивание на проход Ra=12,5 мкм | 90 | 82h12 | 260 |

| 2 | Отливка с коркой. Серый чугун СЧ 20, НВ160 | Обтачивание на проход Ra=12,5 мкм | 120 | 110h12 | 310 |

| 3 | Поковка. Сталь 12Х18Н9Т, НВ180 | Обтачивание в упор Ra=1,6 мкм | 52 | 50e9 | 400 |

| 4 | Прокат. Сталь 14Х17Н2, НВ200 | Растачивание в упор Ra=3,2 мкм | 90 | 93H11 | 30 |

| 5 | Отливка без корки СЧ30, НВ220 | Растачивание на проход Ra=3,2 мкм | 80 | 83H11 | 50 |

| 6 | Отливка с коркой. Серый чугун СЧ 20, НВ210 | Растачивание на проход Ra=12,5 мкм | 120 | 124H12 | 100 |

| 7 | Прокат. Сталь 38ХА, sв=680 МПа | Обтачивание на проход Ra=12,5 мкм | 76 | 70h12 | 315 |

| 8 | Обработанная. Сталь 35, sв=560 МПа | Растачивание на проход Ra=3,2 мкм | 97 | 100H11 | 75 |

| 9 | Отливка с коркой. Серый чугун СЧ 15, НВ170 | Обтачивание в упор Ra=12,5 мкм | 129 | 120h12 | 340 |

| 10 | Обработанная. Серый чугун СЧ 10, НВ160 | Подрезание сплошного торца Ra=12,5 мкм | 80 | 0 | 3,5 |

| 11 | Поковка. Сталь 40ХН, sв=700 МПа | Растачивание на проход Ra=3,2 мкм | 77 | 80H11 | 45 |

| 12 | Обработанная. Сталь Ст3, sв=600 МПа | Подрезание сплошного торца Ra=12,5 мкм | 90 | 0 | 5 |

| 13 | Прокат. Сталь 40Х, sв=750 МПа | Обтачивание в упор Ra=0,8 мкм | 68 | 62e9 | 250 |

| 14 | Обработанная. Сталь Ст5, sв=600 МПа | Растачивание на проход Ra=12,5 мкм | 73 | 80H12 | 35 |

| 15 | Отливка с коркой. Серый чугун СЧ 20, НВ180 | Обтачивание на проход Ra=12,5 мкм | 62 | 58h12 | 210 |

| 16 | Отливка с коркой. Серый чугун СЧ 20, НВ200 | Подрезание втулки Ra=3,2 мкм | 80 | 40 | 2,5 |

| 17 | Поковка. Сталь 20Х, sв=580 МПа | Растачивание сквозное Ra=1,6 мкм | 48 | 50H9 | 50 |

| 18 | Обработанная. Сталь 50, sв=750 МПа | Подрезание торца втулки Ra=3,2 мкм | 60 | 20 | 2,0 |

| 19 | Отливка с коркой. Бронза Бр АЖН 10-4, НВ170 | Обтачивание на проход Ra=1,6 мкм | 88 | 85e12 | 140 |

| 20 | Прокат. Латунь ЛМцЖ 52-4-1, НВ220 | Растачивание в упор Ra=3,2 мкм | 48 | 53H11 | 65 |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 21 | Обработанная. Серый чугун СЧ 30, НВ220 | Подрезание торца Ra=1,6 мкм | 65 | 0 | 1,5 |

| 22 | Обработанная. Серый чугун СЧ 20, НВ220 | Обработка в упор Ra=3,2 мкм | 74 | 80H11 | 220 |

| 23 | Поковка. Сталь 30ХН3А, sв=800 МПа | Обработка на проход Ra=12,5 мкм | 105 | 115H12 | 260 |

| 24 | Прокат. Сталь 30ХМ, sв=780 МПа | Подрезание торца Ra=1,6 мкм | 80 | 0 | 2,5 |

| 25 | Обработанная. Сталь 45, sв=650 МПа | Обработка на проход Ra=1,6 мкм | 72 | 80H9 | 100 |

| 26 | Прокат. Сталь ШХ15, sв=700 МПа | Растачивание на проход Ra=3,2 мкм | 90 | 95H11 | 60 |

| 27 | Поковка. Ковкий чугун КЧ30, НВ163 | Обтачивание на проход Ra=12,5 мкм | 115 | 110h7 | 150 |

| 28 | Отливка с коркой. Серый чугун СЧ 15, НВ163 | Обтачивание в упор Ra=6,3 мкм | 150 | 142h8 | 70 |

| 29 | Прокат. Бронза Бр АЖ 9-4, sв=500 МПа | Растачивание в упор Ra=12,5 мкм | 60 | 69H11 | 50 |

| 30 | Прокат. Сталь 35Г2, sв=618 МПа | Подрезание торца втулки Ra=6,3 мкм | 100 | 80 | 3,0 |

Практическое занятие №3

Расчет режимов резания при токарных работах с помощью нормативно-справочной литературы

Цель работы: Изучить методику назначения режима резания по таблицам нормативов. Ознакомиться и приобрести навыки работы с нормативами.

Общие положения

Точение широко распространенный метод обработки резанием тел вращения. Применяется для удаления наружных, внутренних и торцовых поверхностных слоев заготовок (цилиндрических, конических и фасонных). Рассматривают следующие виды точения:

1) черновое точение ("обдирка") - удаление дефектных слоев заготовки, разрезка, отрезка и подрезка торцов заготовки. Срезается поверхностная "корка" и основная (»70%) часть припуска на обработку, позволяет получать шероховатость 50...12,5 Ra;

2) получистовое точение - снятие 20...25% припуска и позволяет получать шероховатость 6,3...3,2 Ra и точность 10...11-го квалитетов. Заготовка получает форму, близкую к детали.

3) чистовое точение - обеспечивает получение шероховатости 3,2...1,6 Ra и точность 7-9-го квалитетов. Деталь получает окончательную форму и размеры;

4) тонкое точение - позволяет при срезании очень тонких стружек получать на поверхностях детали шероховатость 0,40..0,20 Ra и точность 5-7-го квалитетов.

Определение режимов резания состоит в выборе по заданным условиям обработки наивыгоднейшего сочетания глубины резания , подачи и скорости резания, обеспечивающих наименьшую трудоемкость и себестоимость выполнения операции.

Режимы резания устанавливаются в следующем порядке:

1. Определение глубины резания t мм и числа проходов i. При черновом точении весь припуск целесообразно снимать за один проход ( в ряде случаев, когда имеется лимит мощности станка, бывает выгодно снимать припуск за несколько проходов). Целесообразность этого должна определяться сравнительным расчетом продолжительности оперативного времени. Деление припусков на несколько проходов производится также при получистовом и чистовом точении, а также при обработке резцами с дополнительной режущей кромкой (j1=0).

2. Выбор подачи S мм/об. Подача выбирается в зависимости от площади сечения державки резца, диаметра обработки и глубины резания. Выбранная подача проверяется на допустимость по мощности электродвигателя , прочности державки резца, прочности пластин из твердого сплава и от заданной чистоты поверхности.

3. Определение нормативной скорости резания Vм/мин. И соответствующей ей частоты вращения n, мин-1. По значению скорости выбирается потребная частота вращения шпинделя, которая корректируется по паспорту станка.

Похожие работы

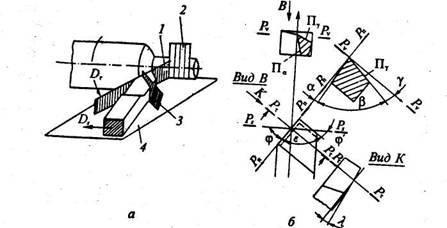

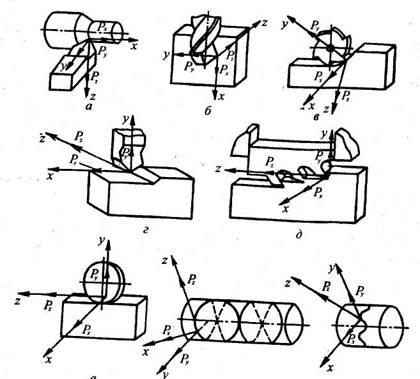

... Примечание. В стандартных обозначениях координатных плоскостей применяются индексы, которые отвечают системе (рис. 13, 14): „і” - в ІСК; „с” - в ССК; „к” - в КСК. Например, Pvc - основная плоскость ССК, Pvk - основная плоскость КСК. В курсе «Теория резания» и технической литературе все обозначения координатных плоскостей в статической системе координат принято применять без индекса „с”. Например ...

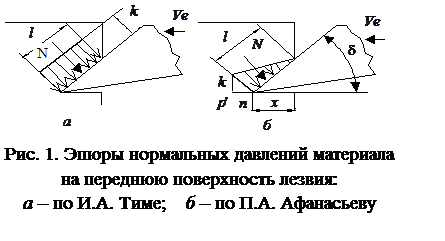

... реальную сущность процесса резания. Анализируя книгу С.А. Воскресенского по резанию древесины, Е.Г. Ивановский писал [8], что применение только одного механико-математического метода сдерживает развитие науки о резании. Резание древесины есть одно из самых сложных физических явлений. Именно так надо подходить к его изучению. Такое понимание метода исследования не предполагает открытия новых ...

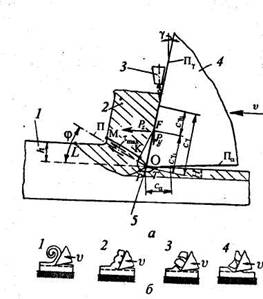

... при сохранении требуемого качества поверхности и стойкости инструмента[5]. Глава 2. Технологические методы лезвийной обработки 2.1. Поступательная обработка К поступательным видам обработки относятся строгальные, долбежные и протяжные виды обработки. Строгание и долбление - обработка резанием осуществляемая однолезвийным инструментом с возвратно-поступательным главным движением ...

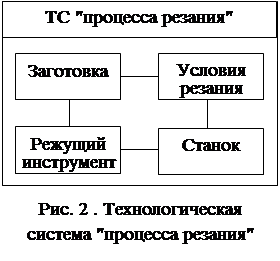

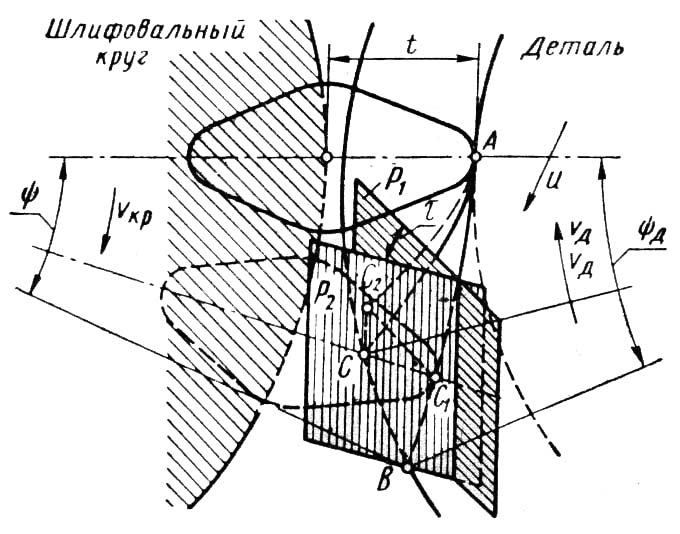

... ” изучает основы резания металлов и включает в себя изучение геометрии инструментов, виды инструментов, физические основы процессов резания, методы формообразования, расчет параметров режимов резания. 1 Анализ процесса формообразования поверхности.1.1 Кинематическая схема обработки и методы формообразования поверхности Кинематическая схема шлифования зубчатого колеса червячным кругом представлена ...

0 комментариев