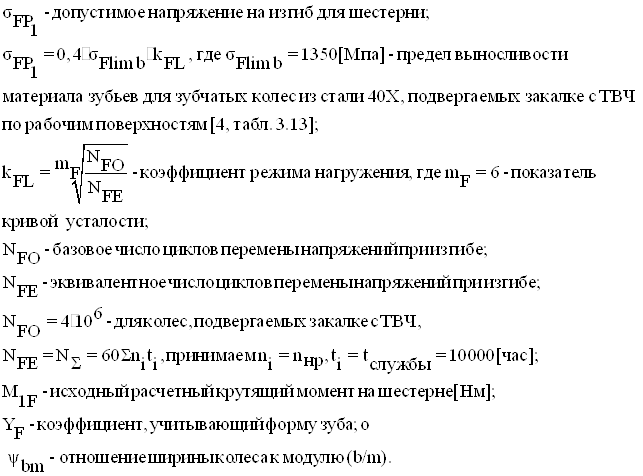

Навигация

Расчёт поршневого кольца

1.4.2.3. Расчёт поршневого кольца

Поршневое кольцо обеспечивает уплотнение цилиндра от прорыва газов и передачу тепла от головки поршня к стенкам рабочей втулки цилиндра. Эти функции обычно выполняют два-три верхние кольца, остальные повышают надежность их работы.

Верхние кольца находятся в наиболее тяжелых условиях, так как они сильно нагреваются и совершают большую работу трения. Работа трения поршневых колец составляет около 60% всех механических потерь двигателя. Удельная работа поршневых колец, т. е. работа трения, отнесенная к единице поверхности трущихся деталей, значительно больше, чем удельная работа трения рабочей втулки цилиндра. Таким образом, при прочих равных условиях линейный износ поршневых колец будет больше износа рабочей втулки цилиндра. Срок службы поршневого кольца может быть увеличен правильным подбором твердости металла пары поршневое кольцо – рабочая втулка цилиндра.

Лучшим материалом для изготовления поршневых колец является чугун, так как он обладает хорошими антифрикционными качествами благодаря наличию в структуре свободного графита и удовлетворительной жаростойкостью при температуре 300 – 400C.

Поршневые кольца изготавливают из чугуна марки СЧ24-44 с содержанием фосфора до 0,7% и с мелкокристаллической структурой. Твердость поршневых колец для повышения срока их службы должна быть на 20 – 30 единиц по Бринелю больше твердости рабочей втулки цилиндра. Опытные данные показывают, что покрытие рабочей поверхности поршневого кольца пористым хромом увеличивает срок его службы и уменьшает износ рабочей втулки цилиндра.

На срок службы поршневого кольца также влияют его размеры и размеры ручья (канавки в поршне для размещения кольца). Удельное давление кольца на стенки цилиндра определяется давлением газов на внутреннюю поверхность кольца.

Стопорить поршневое кольцо от углового перемещения не следует, так как это способствует его пригоранию. В тихоходных двигателях число поршневых колец достигает 5-7, в быстроходных же, благодаря уменьшению времени перетекания газа через неплотности колец, их сокращают до 3-5.

Для предотвращения попадания масла в камеру сгорания и снятия его излишка со стенок цилиндра на поршне устанавливают маслосъемные кольца. Обычно их размещают внизу головки или внизу юбки поршня. К особенностям маслосъемных колец в отличие от уплотнительных относятся:

малая трущаяся поверхность кольца и, следовательно, высокое удельное давление его на стенки цилиндра, что позволяет кольцу соскабливать масло со стенок при движении поршня вниз;

малый осевой зазор (0,02 – 0,08 мм) между кольцом и ручьем;

наличие в стенках поршня под маслосъемным кольцом или за ним полостей, в которых собирается снимаемое масло, и каналов для его отвода.

Расположение поршневых колец определяет высоту головки поршня. Чем ближе верхнее кольцо к донышку поршня, тем меньше будет высота его головки, но зато условия работы кольца будут более тяжелые. Чем ближе кольцо к донышку поршня, тем выше его температура, а ,следовательно, тем больше будет склонность к загоранию. Кольцо загорает вследствие того, что масло, находящееся в осевом зазоре между ним и торцевой стенкой ручья, при высокой температуре образует нагар, препятствующий упругим перемещениям кольца. Кольцо перестает выполнять свои функции. Чтобы избежать этого, верхнее поршневое кольцо при верхнем крайнем положении поршня не должно быть выше края рабочей втулки цилиндра, омываемого водой. При нижнем крайнем положении поршня нижнее маслосъемное кольцо должно, примерно до половины своей ширины, выходить за кромку рабочей втулки цилиндра. При несоблюдении этого требования в нижней части поверхности рабочей втулки цилиндра вследствие ее износа образуется уступ.

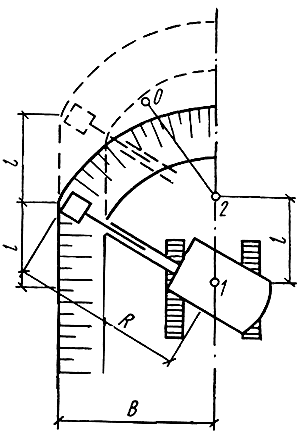

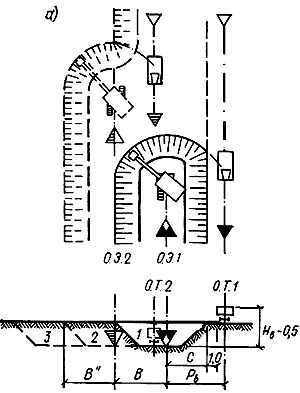

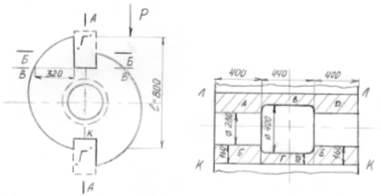

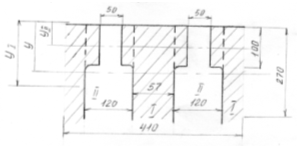

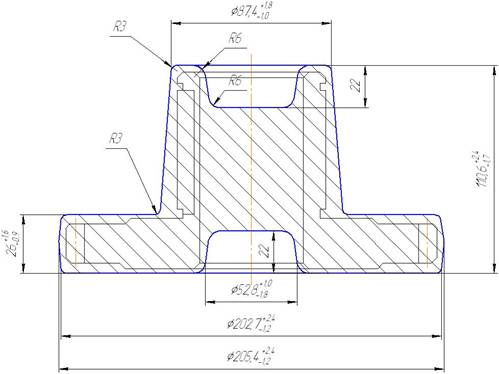

Принимаем основные размеры кольца (рис. 1.11):

диаметр

кольца – ![]() мм;

мм;

ширина кольца

– ![]() мм;

мм;

высота кольца

– ![]() мм;

мм;

вырез кольца

– ![]() мм;

мм;

температурный

зазор – ![]() мм.

мм.

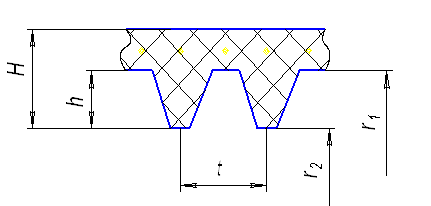

Рассматривая

поршневое

кольцо как

балку, защемлённую

одним концом,

учитывая, что

в рабочем состоянии

оно имеет пролёт

![]() и при надевании

на поршень

и при надевании

на поршень ![]() ,

находим:

,

находим:

![]() кгс/см2

кгс/см2![]() МПа

МПа ![]() МПа;

МПа;

![]() кгс/см2

кгс/см2![]() МПа

МПа ![]() МПа,

МПа,

где ![]() см;

см;

![]() см;

см;

![]() кгс/см2 –

модуль упругости

чугуна, из которого

изготовлено

кольцо.

кгс/см2 –

модуль упругости

чугуна, из которого

изготовлено

кольцо.

Удельное

давление кольца

на стенку цилиндра

p, если известно

напряжение

![]() ,

определяют

следующим

образом:

,

определяют

следующим

образом:

![]() кгс/см2

кгс/см2![]() кПа

кПа ![]() кПа.

кПа.

Аналогично

определяют

силу P,

преодолевающую

стрелу прогиба

![]() :

:

![]() кгс

кгс ![]() Н.

Н.

Экспериментальные исследования показывают, что величина удельного давления кольца на стенки цилиндра не является одинаковой по длине кольца. Она изменяется в зависимости от положения замка кольца и особенно от степени изношенности кольца и рабочей втулки цилиндра.

Верхнее кольцо испытывает наибольшее давление, а все остальные значительно меньшее. Этим и объясняется ускоренный износ верхнего кольца.

Похожие работы

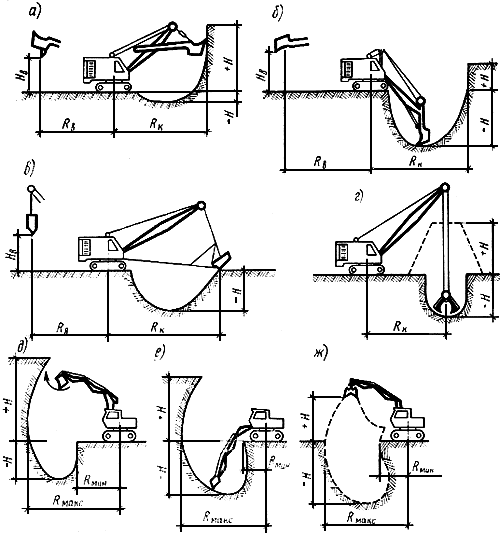

... массы ковша. Грейфер применяют обычно для разработки грунтов малой плотности (I и II группы) и находящихся под водой. Более плотные грунты предварительно необходимо рыхлить. Производительность одноковшового экскаватора снижается по мере увеличения плотности грунта. Кроме того, она зависит от способа разработки грунта (при работе "на вымет" производительность повышается, при погрузке на ...

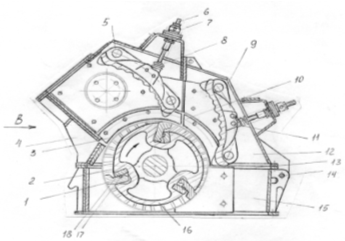

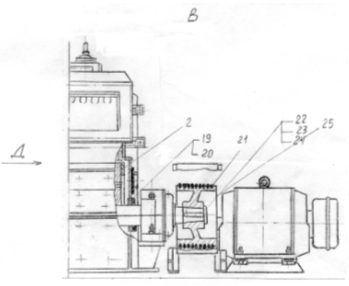

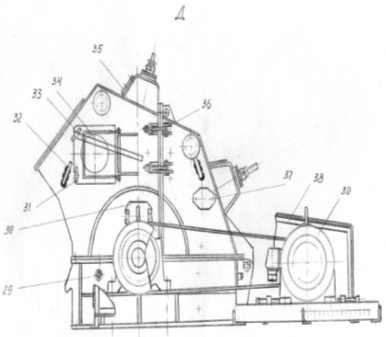

... Мощность электродвигателя , кВт, привода дробилки рассчитывается по формуле , (11) где - удельный энергетический показатель дробилки, при дробимом материале известняке [1]; - производительность дробилки, м3/ч; - степень дробления, для роторной дробилки типоразмера 1250´1000 мм [1]; - средневзвешенный диаметр исходного продукта, м; ...

... с короткозамкнутым ротором (КЗР) с характеристиками, не уступающим характеристикам двигателей постоянного тока (ДПТ). 3. СПЕЦИАЛЬНАЯ ЧАСТЬ. 3.1 Требования к электроприводу скребкового конвейера применительно к условиям данного цеха. При проектирование электрооборудования и устройств автоматики следует учесть что, цех РОЦ ...

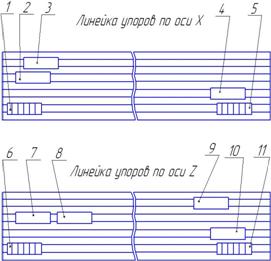

... : ºС 3.Организационно-экономическая часть 3.1 Сравнительный технико-экономический анализ проектируемого и базового варианта В дипломном проекте решается задача решается задача необходимости модернизации патронного полуавтомата 1П756. Эта необходимость вызвана тем, что базовый вариант станка не соответствует современным требованиям, в частности, по надежности. Модернизация ...

0 комментариев