Навигация

Подготовка системы охлаждения

3.2.4. Подготовка системы охлаждения

Заполняют систему охлаждения водой и проверяют, нормально ли она поступает по трубопроводам внешнего и внутреннего контуров. При заполнении водой внутреннего контура необходимо спустить воздух из системы через спускные краны. После этого следует убедиться в плотности всех соединений и отсутствии водотечных свищей и трещин, для чего систему охлаждения опрессовывают водой с давлением, указанным в инструкции по эксплуатации.

С особым вниманием следует проверять плотность резиновых уплотнений в нижних поясах втулок цилиндров, течь воды через которые приводит к попаданию её в масляную систему, нарушению режима смазывания и повреждению подшипников. Также тщательно необходимо проверять, не проникает ли вода в цилиндры дизеля через трещины в крышках и втулках цилиндров. Для этого следят, не покажется ли вода из открытых индикаторных кранов при проворачивании коленчатого вала дизеля валопроводным устройством. Вода в цилиндре дизеля может привести к гидравлическому удару при пуске и повреждению деталей (крышки цилиндра, поршня, шатуна, коленчатого вала и блока цилиндров).

Расширительный бак системы внутреннего охлаждения должен быть очищен от ила и осадков, фильтры забортной воды промыты и установлены на место.

После проверки исправности системы охлаждения дизеля устанавливают все клинкеты, краны, вентили в рабочее положение и готовят к пуску насосы, работающие независимо от дизеля.

Систему внутреннего контура охлаждения заполняют умягчённой водой. В охлаждающую воду, если это предусмотрено заводской инструкцией, вводят специальные добавки (эмульсол и хромпик и др.), предотвращающие коррозию охлаждающей воды.

У дизелей, температура охлаждающей жидкости которых может достигать 100С (аварийные дизель генераторы с радиаторной системой охлаждения), проверяют исправность действия паровоздушного клапана.

3.2.5. Подготовка топливной системы

Процесс начинают с проверки качества очистки расходных цистерн, качества очистки и правильности сборки топливных фильтров грубой и тонкой очистки, исправности сепараторов и системы подогревания топлива, легкости хода поплавковых приёмников топлива. С помощью дежурного топливного насоса в расходные цистерны закачивают топливо и проверяют плотность всей арматуры и топливных трубопроводов.

Плотность топливного трубопровода проверяют под напором, т.е. давлением столба топлива находящегося в топливной цистерне, или создают его независимым топливоподкачивающим насосом. Предварительно из топливной системы удаляют воздух и убеждаются в поступлении топлива ко всем топливным насосам.

Прокачивают топливные насосы чистым топливом при отсоединённых форсуночных трубках, затем их опрессовывают, проверяют угол опережения подачи топлива и нулевую подачу.

Снимают форсунки с дизеля, присоединяют к топливным насосам и также прокачивают с целью промывки, одновременно проверяя качество распыливания. Если давление открытия форсунок до установки их на дизель не проверяли, то это следует делать на ручном прессе, после чего поставить форсунки на место.

3.2.6. Подготовка смазочной системы

После систем охлаждения и топливной приступают к проверке масляной системы дизеля. Такая очередность позволяет исключить возможность попадания воды и топлива в маслосборник дизеля во время подготовки его к пуску.

В подготовку масляной системы входит проверка качества очистки расходных масляных цистерн, маслосборников, маслохолодильников и картера дизеля, качество очистки и правильности сборки масляных фильтров грубой и тонкой очистки, плотности системы подогревания масла и легкости хода поплавковых приёмников масла.

После проверки заполняют расходные масляные цистерны и маслосборники маслом, отсоединяют все трубы, подводящие его к рамовым подшипникам и другим местам смазывания, отводят трубки в сторону и прокачивают масло ручным или резервно-масляным насосом для промывки, затем ставят их на место.

Окончив промывку трубок, прокачивают масляную систему, проверяют плотность соединений, спускают воздух из системы, контролируют поступление масла к каждой смазываемой детали во всех точках. Во время прокачивания коленчатый вал дизеля проворачивают валоповоротным устройством на два-три оборота. Убедившись в исправности циркуляционно-смазочной системы, заполняют маслом регуляторы, турбокомпрессоры, колпачковые маслёнки. Колпачковые маслёнки необходимо поджать и смазать вручную те детали, которые в этом нуждаются. Реверс-редуктор заливают маслом и проверяют подачу масла к узлам трения.

3.2.7. Подготовка устройств

Процесс начинают с заливки масла в цилиндры и баллоны сервомоторов и смазывания трущихся деталей. После этого проверяют лёгкость хода и правильность действия всех приводов из местного поста управления, пломбировку упоров ограничения максимальной подачи топлива, регулятора, контрольно-измерительных приборов, аппаратуры, аварийно-предупредительной сигнализации и защиты и других узлов, отрегулированных на заводе, а также затяжку крепления контактов электрооборудования, трубопроводов дистанционного автоматического управления, соединений механических передач.

Если в двигателе предусмотрен реверс-редуктор, то проверяют лёгкость хода и исправность действия приводов. После этого проверяют работу дистанционного управления, устраняют слабину канатов и люфты в соединениях приводов, проверяют сопротивление кабельных трасс, состояние контактов электродвигателей, реле и микровыключателей электрических ДАУ, наличие масла в сервомоторах гидравлических ДАУ, опрессовывают на рабочее давление трубопроводы, проверяют чистоту воздушных и масляных фильтров, исправность клапанов, сервомоторов и пневмореле ДАУ.

Убедившись в исправности дистанционного и местного постов управления, проверяют согласованность положений “Стоп”, “Пуск”, “Работа” на передний и на задний ход указателей местного и дистанционных постов управления. Одновременно опробуют привод аварийной остановки дизеля.

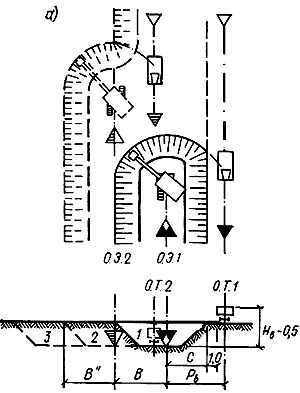

При воздушном пуске заполняют воздухом баллоны, продувают из них воду, опрессовывают на рабочее давление, пусковой трубопровод и пусковые клапаны, проверяют действие редукционных и предохранительных клапанов. Перед опрессовкой необходимо отсоединить воздушный трубопровод от воздухораспределителя и заглушить его.

На этом заканчивают проверку исправности и качества сборки дизеля. Заключительные операции по подготовке дизеля совпадают с операциями после кратковременной его стоянки.

Похожие работы

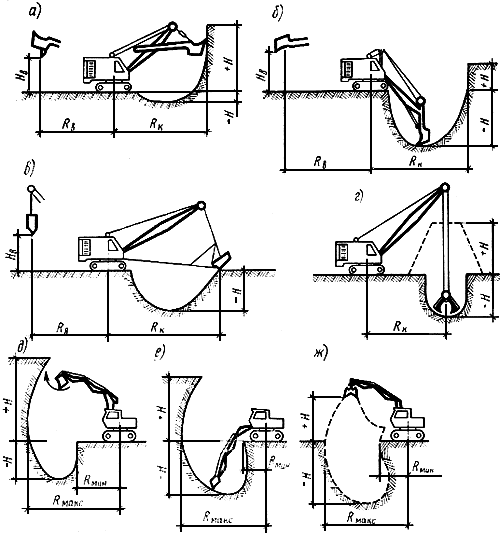

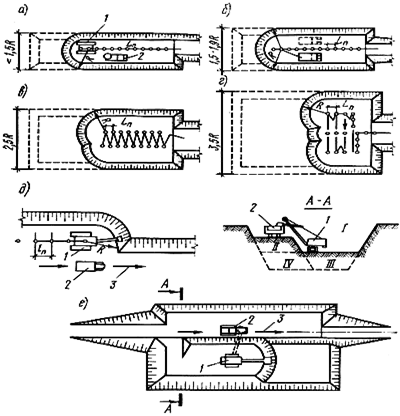

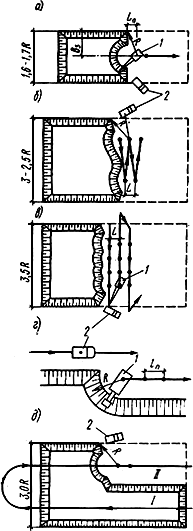

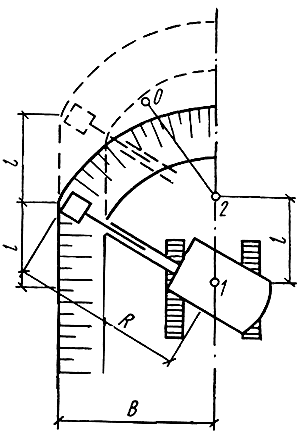

... массы ковша. Грейфер применяют обычно для разработки грунтов малой плотности (I и II группы) и находящихся под водой. Более плотные грунты предварительно необходимо рыхлить. Производительность одноковшового экскаватора снижается по мере увеличения плотности грунта. Кроме того, она зависит от способа разработки грунта (при работе "на вымет" производительность повышается, при погрузке на ...

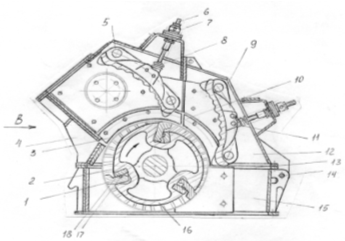

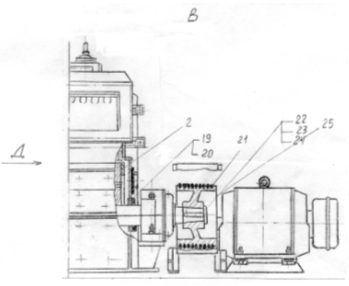

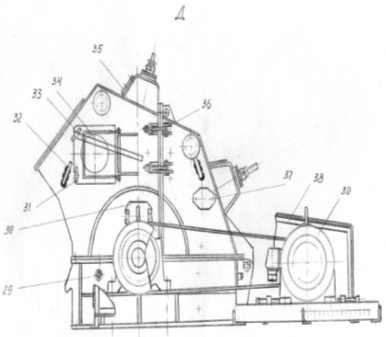

... Мощность электродвигателя , кВт, привода дробилки рассчитывается по формуле , (11) где - удельный энергетический показатель дробилки, при дробимом материале известняке [1]; - производительность дробилки, м3/ч; - степень дробления, для роторной дробилки типоразмера 1250´1000 мм [1]; - средневзвешенный диаметр исходного продукта, м; ...

... с короткозамкнутым ротором (КЗР) с характеристиками, не уступающим характеристикам двигателей постоянного тока (ДПТ). 3. СПЕЦИАЛЬНАЯ ЧАСТЬ. 3.1 Требования к электроприводу скребкового конвейера применительно к условиям данного цеха. При проектирование электрооборудования и устройств автоматики следует учесть что, цех РОЦ ...

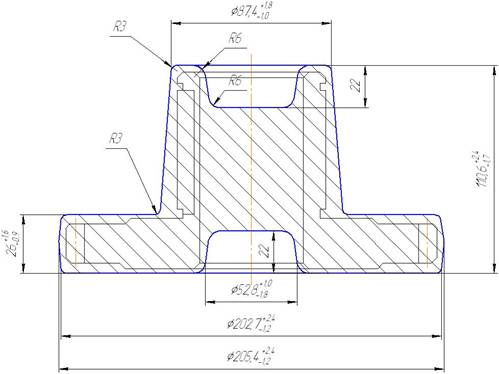

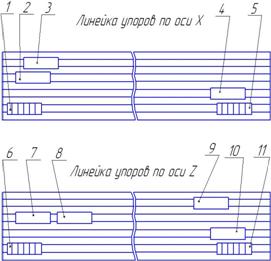

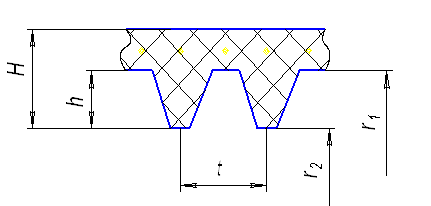

... : ºС 3.Организационно-экономическая часть 3.1 Сравнительный технико-экономический анализ проектируемого и базового варианта В дипломном проекте решается задача решается задача необходимости модернизации патронного полуавтомата 1П756. Эта необходимость вызвана тем, что базовый вариант станка не соответствует современным требованиям, в частности, по надежности. Модернизация ...

0 комментариев