Навигация

Технологические расчеты на стадии замачивания

2.1. Технологические расчеты на стадии замачивания

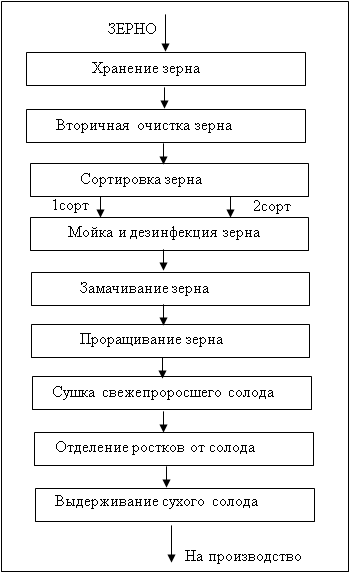

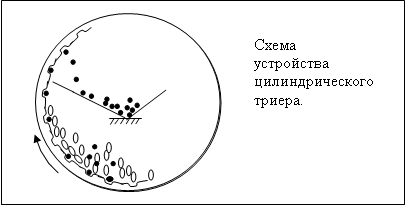

Цель замачивания состоит в удалении пыли и легких сорных примесей, дезинфекции зерна и активизации жизненных процессов в зерне. Замачивание осуществляется одним из следующих способов: воздушно–водяное, оросительное, воздушно–оросительное, замачивание в непрерывном токе воды и воздуха, замачивание с продолжительными воздушными паузами и перезамачивание.

2.1.1. Основные расчетные формулы и справочные материалы

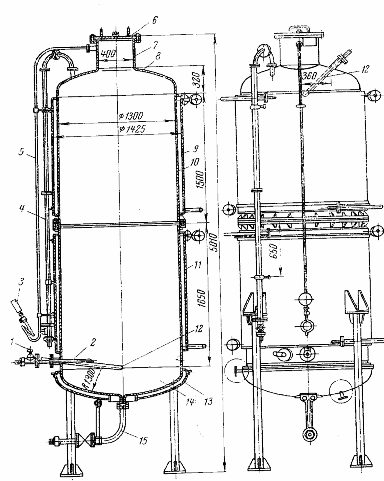

Приблизительный объем замочного чана можно установить из условия, что на 1 т замачиваемого ячменя требуется 2,2–2,4 м3 объема аппарата. Более точно объем замочного аппарата можно определить по формуле

![]()

![]() , (11)

, (11)

где G — масса одновременно замачиваемого ячменя, кг; ρ — насыпная плотность зерна, кг/м3; 1,5 — коэффициент, учитывающий увеличение объема ячменя к концу замачивания на 40–50% и необходимый запас вместимости аппарата (5–10%) во избежание выброса зерна и воды при мойке и перекачивании зерна.

По приложению 2 подбирают подходящий замочной аппарат и определяют его геометрические размеры. Если вместимость одного аппарата недостаточна, принимают к установке несколько замочных аппаратов. При этом в каждом порядке аппаратов предусматривают 1 запасной аппарат.

Примерный расход воды и сжатого воздуха на замачивание находят, пользуясь приложениями 3 и 4, в зависимости от способа замачивания. Расход воздуха определяют при нормальном давлении (0,1 МПа). Пересчет объема сжатого воздуха рабочего давления на объем при нормальных условиях ведут по формуле

, (12)

, (12)

где Vр — объем потребляемого сжатого воздуха при рабочем давлении, м3; ρр и ρн — плотность воздуха соответственно при рабочем и нормальном давлении, кг/м3; τ — продолжительность операции, ч.

2.1.2. Задания и задачи

1. Рассчитать и подобрать замочной чан для одновремного замачивания 7 т ячменя в сутки. Определить примерный расход воды на замачивание. Замачивание воздушно–водяное, трехсуточное. Средняя натура перерабатываемого ячменя 650 кг/м3.

2. В условиях задачи 1 рассчитать примерный расход воды на замачивание зерна при воздушно–оросительном замачивании и при замачивании в непрерывном токе воды и воздуха.

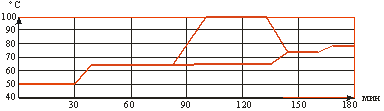

3. График проведения воздушно–водяного замачивания приведен в таблице. Определить примерный расход воздуха на проведение замачивания. Расчет провести при нормальном давлении на 1 т замачиваемого зерна.

4. На мойку 24 т ячменя затрачено 120 м3 сжатого воздуха давлением 0,15 МПа. Пересчитать этот объем на объем при нормальном давлении и сравнить с нормативным. Продолжительность продувки зерна во время мойки составила 20 мин.

5. Замочное отделение для трехсуточного воздушно–водяного замачивания ячменя оборудовано 4 замочными чанами емкостью 30 м3. Определить суточный расход воды в отделении.

6. Замачивание ячменя проводится по графику, приведенному в таблице. Как изменится расход свежей воды на замачивание, если на первичную мойку зерна использовать замочную воду, сливаемую из аппаратов после водяного замачивания?

2.2. Определение расхода воздуха на проветривание зерна

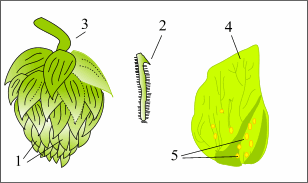

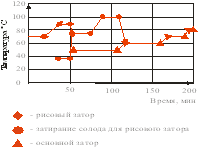

Проращивают ячмень в ящичных солодовнях типа «передвижная грядка», барабанных солодовнях, непрерывных и статических солодорастильных установках. Обязательным условием солодоращения является подвод к прорастающему зерну необходимого количества кондиционированного воздуха и отвод диоксида углерода, образующегося при дыхании зерна. Кроме того, зерно необходимо периодически ворошить во избежание слеживания и срастания корешков.

2.2.1. Основные расчетные формулы и справочные материалы

Для определения количества кондиционированного воздуха, который необходимо подать в солодовню, составляют тепловой баланс солодовни (см. таблицу 6).

Таблица 6. Тепловой баланс солодовни

| Приход тепла | Расход тепла |

| Тепло, вносимое в аппарат с замоченным зерном, кДж Q1=Мзя cзя t1 | Тепло, выносимое из аппарата с солодом, кДж Q5=Мпс cпс t2 |

| Тепло, выделяемое при проращивании зерна, кДж Q2=q Мпд | Тепло, выносимое из аппарата отработавшим воздухом, кДж Q6=LIо |

| Теплота самого аппарата при загрузке, кДж Q3= Ма cа t1 | Теплота самого аппарата при выгрузке, кДж Q7=Ма cа t2 |

| Тепло, вносимое в аппарат с воздухом, кДж Q4=LIк | Потери тепла в окружающую среду, кДж Q8=aFDtt |

В таблице приняты следующие обозначения:

Мзя и Мпс — масса замоченного ячменя и свежепроросшего солода, кг;

t1 и t2 — температура зерна при загрузке и солода при выгрузке, °С;

сзя и спс — удельная теплоемкость зерна и солода, кДж/(кг×К);

q — удельное количество теплоты, выделяемой при проращивании зерна на 1 кг потерь сухих веществ, кДж; при приближенных расчетах q=17982 кДж/кг; для точных расчетов количества выделяемой теплоты используют формулу профессора И.Я. Веселова

,

,

где a, b, c — количество ячменя, солода и ростков, кг; qa, qb, qc — теплота сгорания ячменя, солода и ростков; для некоторого определенного сорта ячменя эти величины соответственно составляют 17848, 17940 и 18422 кДж/кг;

Мпд — потери сухих веществ на дыхание при проращивании, кг;

Ма — масса частей аппарата (барабана или ящика), нагреваемых при солодоращении, кг;

Са — удельная теплоемкость материала аппарата, кДж/(кг×К);

Iк и Iо — энтальпия кондиционированного и отработавшего воздуха, кДж/кг;

L — расход воздуха на проветривание солода, кг;

a — коэффициент теплоотдачи от поверхности солода в окружающую среду (или от поверхности барабана для барабанных солодовен), 25,12 Вт/(м2×ч×К).

F — площадь поверхности барабана или открытой поверхности солода в ящиках, м2;

Dt — разность температур солода и воздуха в помещении солодовни, °С;

t —продолжительность проращивания солода, ч.

Итак, уравнение теплового баланса пневматической солодовни будет иметь вид

Q1+Q2+Q3+LIк=Q5+LIо+Q7+Q8.

Так как теплота аппарата при разгрузке Q7 мало отличается от теплоты его при загрузке Q3, исключим эти составляющие и решим уравнение относительно L. В результате получим

. (13)

. (13)

Похожие работы

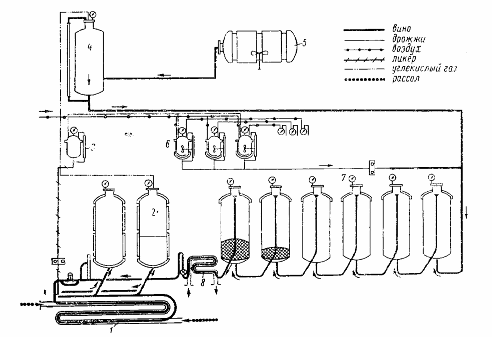

... повышенной температуре, несвоевременное шпунтование танков при дображивании, приготовление заторов из сильно растворенных солодов, отрицательно влияют на пенообразование. Раздел 3.Технологический расчет сырья для производства пива Наименование Условное обозначение Количество на 100 кг зернового сырья Объем сусла Vc 54,51583365 Горячее сусло Vгс 56,696467 Холодное сусло Vхс 53, ...

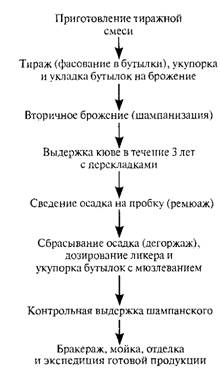

... со 100 до 138°С остается неизменным. При дальнейшем повышении температуры (до 143°С) уровень аминокислот падает, что связано с усилением реакции меланоидинообразования. 2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2.1 Описание технологии производства пива «Рецептура №1», «Рецептура №2» и «Рецептура №3» В технологической схеме производства пива можно выделить несколько этапов (приложение 1): подготовка воды ...

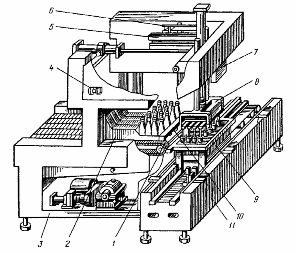

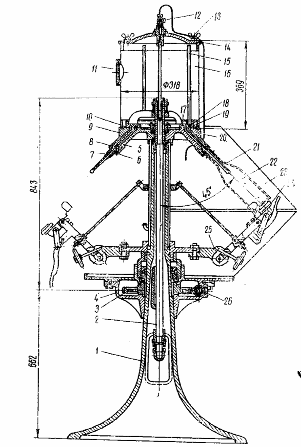

... 2300 ширина...................................................................1200 высота....................................................................2650 Изобарические разливочные машины. Метод изобарического розлива применяется в производстве в производстве игристых вин резервуарным способом. Если шампанское разливать при нормальном атмосферном давлении, то оно будет ...

... крупнейших открытий, выполненных А.М. Фроловым-Багреевым, явилась разработка проблемы шампанизации вина в крупных резервуарах. За разработку и широкое внедрение в промышленность отечественной технологии производства шампанских вин резервуарным способом А.М. Фролов-Багреев был удостоен в 1942 году Сталинской премии. Ему принадлежит также большая заслуга в организации научно-производственной школы ...

0 комментариев