Навигация

Расчетные формулы

5.3.1. Расчетные формулы

При разбавлении мелассы материальный баланс выражается уравнением

![]() , (52)

, (52)

где М и М1 — соответственно масса исходной мелассы и мелассного сусла, кг; С и С1 — концентрация (содержание сухих веществ) мелассы и мелассного сусла, %.

При однопоточном способе сбраживания готовят мелассное сусло концентрацией 22%. При двухпоточном способе сбраживания готовят два различных сусла, например, концентрацией 12% и 32%. Сусло концентрацией 12% называется дрожжевым и служит для выращивания дрожжей, сусло концентрацией 32% называется основным и поступает непосредственно на стадию брожения.

Уравнение (52) можно применять для определения масс и концентраций сусла при любом способе сбраживания, а также для расчетов в дрожжевом производстве. При определении объемов сусла необходимо оперировать плотностью мелассных растворов, приведенной в приложении 12. Плотность раствора мелассы можно рассчитать также по уравнению

![]() , (53)

, (53)

где n — содержание сухих веществ в растворе, %, Т — температура, К.

Формула справедлива при n от 5 до 50,4% и Т от 293 до 373 К.

5.3.2. Задания и задачи

1. Определить массу воды, необходимой для разбавления мелассы, содержащей 72% сухих веществ при сбраживании ее по однопоточного способу, если требуемая концентрация сусла 22%. Масса исходной мелассы 50 т.

2. Какова будет концентрация сусла, полученного из смеси 18 т мелассы с содержанием сухих веществ 76% и 50,4 т воды?

3. Сколько мелассы с содержанием сухих веществ 70% потребуется для получения 150 т мелассного сусла концентрацией 18%?

4. Определить массу воды, необходимой для разбавления мелассы при двухпоточном способе сбраживания. Требуемая концентрация основного сусла 30%, концентрация дрожжевого сусла 12%. Соотношение потоков основного и дрожжевого сусла 1:1. Массу исходной мелассы и содержание сухих веществ в ней принять аналогично задаче 1.

5. Какое количество исходной мелассы потребуется для получения 220 т основного сусла концентрацией 32% и 110 т дрожжевого сусла концентрацией 13%, если содержание сухих веществ в исходной мелассе 74%?

6. Определить массу исходной мелассы с содержанием сухих веществ 72%, необходимую для выращивания дрожжей в дрожжегенераторе полезным объемом 4000 л. Дрожжегенерирование проводится на мелассном сусле концентрацией 18%.

5.4. Определение выхода спирта

Выход спирта — это количество спирта в декалитрах (дал), получаемое из 1 т сбраживаемых углеводов сырья (крахмала, сахара) в пересчете на условный крахмал. Под условным крахмалом зернового сырья и картофеля понимают общее количество сбраживаемых углеводов, которое содержится в них. Под условным крахмалом мелассы и сахарной свеклы понимают сахаристость их, умноженную на коэффициент перевода сахарозы в крахмал, равный 0,95.

Под условным крахмалом зерна, используемого для приготовления солода, понимают количество углеводов, содержащееся в нем, за вычетом 16%, которые теряются в процессе солодоращения.

Под условным крахмалом, содержащимся в культуральной жидкости, понимают количество сбраживаемых углеводов, которое остается непотребленным микроорганизмами в процессе их культивирования.

5.4.1. Расчетные формулы и справочные материалы

Теоретический выход спирта вычисляют по уравнению спиртового брожения

С6Н12О6 ®2 С2Н5ОН + 2 СО2

180,1 92,1 88

Составим пропорцию:

из 180,1 кг гексоз получается 92,1 кг спирта

из 100 кг гексоз --------------------Х кг спирта

Отсюда

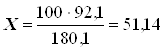

кг,

кг,

т.е. из 100 кг гексоз должно получиться 51,14 кг безводного спирта.

Относительная плотность спирта составляет 0,78927. Тогда теоретический выход его составит 51,14 : 0,78927=64,79 л на 100 кг или 64,79 дал на 1 т.

Выход спирта из крахмала увеличивается пропорционально отношению молекулярных масс глюкозы и крахмала:

(С6Н10О5)n + nН2О ® n С6Н12О6

162,1 180,1

Теоретический выход спирта из 1 т крахмала будет

(180,1:162,1)×64,79=71,98 дал.

Выход спирта из сахарозы:

С12Н22О11 + Н2О ® 4 С2Н5ОН + 4 СО2

342,2 184,2

кг на 100 кг или 68,2 дал на 1т.

кг на 100 кг или 68,2 дал на 1т.

Коэффициент для пересчета сахарозы в условный крахмал 324,2 : 342,2»0,95.

Практический выход спирта меньше теоретического, так как часть сбраживаемых углеводов и образующегося при брожении спирта теряется. В зависимости от вида сырья и технологической схемы практический выход спирта составляет 81,5–93% от теоретического.

Практический выход спирта можно подсчитать на действующем производстве на основании массы переработанного сырья, содержания в нем сбраживаемых веществ, и количества полученного из этой массы сырья безводного спирта по формуле

, (54)

, (54)

где В — выход спирта, дал/т; Q — объем безводного спирта, полученного за отчетный период, дал; G — масса переработанного за тот же период зернового сырья, т; Кр — условная крахмалистость сырья, %.

Практический выход спирта по отношению к теоретическому (%)

. (55)

. (55)

На производстве каждый вид крахмалистого сырья перерабатывается с использованием различных технологических приемов (режимы подработки и разваривания, схемы разваривания и осахаривания и т.д.). В связи с этим нормы выхода спирта из каждого вида сырья разрабатываются на основании теоретических и экспериментальных исследований Всероссийским научно–исследовательским институтом пищевой биотехнологии и утверждаются Федеральными органами исполнительной власти. Нормативы выхода этилового спирта из различных видов сырья приведены в таблице 12. При введении технических усовершенствований к нормативным выходам прибавляются надбавки, указанные в таблице 13.

Суммарные потери сбраживаемых веществ (%) определяются по разнице между 100% и практическим выходом спирта

![]() . (56)

. (56)

Под потерями подразумевается количество условного крахмала, которое выбывает из данного технологического процесса, не может быть использовано ни в каком другом процессе и теряется безвозвратно. К потерям можно отнести:

Таблица 12. Нормативы выхода спирта из 1 т условного крахмала сырья, дал/т

| Вид сырья | Схема производства | |||

| Периодическая | Полунепрерывная | Непрерывная | Непрерывная с вакуум–охлаждением* | |

| Картофель | 64,7 | 65,0 | 65,7 | 66,6 |

| Кукуруза | 64,0 | 64,3 | 65,0 | 65,9 |

| Рожь | 62,9 | 63,2 | 63,9 | 64,8 |

| Пшеница | 63,7 | 64,0 | 64,8 | 65,7 |

| Ячмень | 62,4 | 62,7 | 63,4 | 64,3 |

| Овес и чумиза | 61,8 | 62,1 | 62,8 | 63,7 |

| Просо и гаолян | 63,5 | 63,8 | 64,5 | 65,4 |

| Гречиха | 61,1 | 61,4 | 62,1 | 64,6 |

| Вика, чечевица, горох | 59,1 | 59,4 | 60,1 | 63,0 |

| Меласса | 65,9 | — | 66,5 | 66,5 |

| Рис–зерно (нешелушеный) | 61,8 | 62,1 | 62,8 | 63,7 |

| Рис–крупа | 64,7 | 65,0 | 65,7 | 66,6 |

| Сорго | 63,5 | 63,3 | 64,5 | 64,6 |

| Тритикале | — | — | — | 65,5 |

*нормативы даны с учетом надбавок на удлиненный срок брожения или на 60 ч при непрерывно–проточном или циклическом способах брожения, а также на вакуум–охлаждение разваренной массы

Таблица 13. Надбавки к нормативным выходам спирта при введении

технических усовершенствований на производстве

| Техническое усовершенствование | Надбавка, дал/т |

| Удлиненный срок брожения от 48 до 72 ч | 0,8 |

| в том числе на каждые 6 ч сверх 48 ч | 0,2 |

| Непрерывно–проточный или циклический способ брожения при сроке 60 ч | 0,8 |

| Полная замена солода поверхностной культурой микроорганизмов | 0,3 |

| Частичная замена солода поверхностной культурой микроорганизмов | 0,2 |

| Полная замена солода глубинной культурой микроорганизмов | 0,7 |

| Частичная замена солода глубинной культурой микроорганизмов | 0,35 |

| Осахаривание с вакуум–охлаждением | 0,1 |

| Сбраживание с рециркуляцией сусла | 0,1 |

потери при подработке зерна, разваривании, солодоращении, расход сахара на размножение дрожжей, потери на брагоректификационной установке.

Виды технологических потерь и их нормативные величины приведены в таблице 14. Суммарные технологические потери при переработке различных видов сырья представлены в таблице 15.

При нарушениях технологического режима возникают дополнительные потери сбраживаемых углеводов, оценить которые можно, пользуясь таблицей 16.

Таблица 14. Виды технологических потерь в спиртовом производстве

| Вид потерь, стадия процесса | Норма, % от исходного |

| Потери при обрушивании овса | 1,5 |

| Потери при размоле зерна (ячмень и просо) | 0,3 |

| Потери при водно–тепловой обработке* | 2,5 |

| Потери при солодоращении | 16% крахмала зерна на солод или 1,2% от всего крахмала сырья |

| Потери при культивировании микроорганизмов поверхностным способом | 85% от содержания в питательной среде |

| Потери при культивировании микроорганизмов глубинным способом | 75% от содержания в питательной среде |

| Потери при сбраживании зерно–картофельного сусла | 4% от сбраживаемых углеводов, введенных в производство |

| Потери при сбраживании мелассного сусла | 5,6–9,8 |

| Потери с недобродом в зерно–картофельной бражке | 3,46% от сбраживаемых углеводов, введенных в производство |

| Потери с недобродом в мелассной бражке | 2,5% от введенного в производство сахара. |

| Потери при нарастании кислотности бражки | 0,623% от введенных с суслом** |

| Потери спирта с газами брожения | 0,04% от введенных в производство |

| Потери при перегонке и ректификации | 0,182% от введенных в производство |

*В связи со сложностью учета потери при водно–тепловой обработке сырья включают в неопределяемые потери и принимают равными минимуму — 2,5%.

**Потери при нарастании кислотности определены только для переработки зерно–картофельного сусла. Нарастания кислотности мелассного сусла не должно происходить.

Похожие работы

... повышенной температуре, несвоевременное шпунтование танков при дображивании, приготовление заторов из сильно растворенных солодов, отрицательно влияют на пенообразование. Раздел 3.Технологический расчет сырья для производства пива Наименование Условное обозначение Количество на 100 кг зернового сырья Объем сусла Vc 54,51583365 Горячее сусло Vгс 56,696467 Холодное сусло Vхс 53, ...

... со 100 до 138°С остается неизменным. При дальнейшем повышении температуры (до 143°С) уровень аминокислот падает, что связано с усилением реакции меланоидинообразования. 2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2.1 Описание технологии производства пива «Рецептура №1», «Рецептура №2» и «Рецептура №3» В технологической схеме производства пива можно выделить несколько этапов (приложение 1): подготовка воды ...

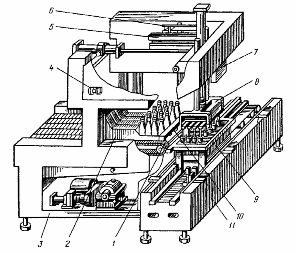

... 2300 ширина...................................................................1200 высота....................................................................2650 Изобарические разливочные машины. Метод изобарического розлива применяется в производстве в производстве игристых вин резервуарным способом. Если шампанское разливать при нормальном атмосферном давлении, то оно будет ...

... крупнейших открытий, выполненных А.М. Фроловым-Багреевым, явилась разработка проблемы шампанизации вина в крупных резервуарах. За разработку и широкое внедрение в промышленность отечественной технологии производства шампанских вин резервуарным способом А.М. Фролов-Багреев был удостоен в 1942 году Сталинской премии. Ему принадлежит также большая заслуга в организации научно-производственной школы ...

0 комментариев