Навигация

Последовательное включение нагнетателей

4. Последовательное включение нагнетателей

Последовательное включение двух или большего числа нагнетателей применяется тогда, когда давление, создаваемое одним нагнетателем, недостаточно для преодоления сопротивления сети.

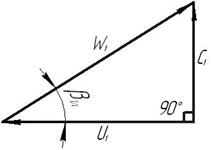

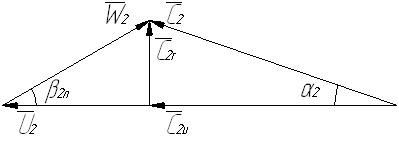

При последовательном включении одно и то же количество газа последовательно перемещается всеми нагнетателями, а давление, необходимое для преодоления сопротивления всей сети, равно сумме давлений, создаваемых каждым нагнетателем. Так как кинетическая энергия, сообщенная потоку первым нагнетателем, не теряется на удар, то общее статическое давление больше суммы статических давлений отдельных нагнетателей. Например, три одинаковых последовательно включенных нагнетателя создают полное давление 3P1(1+1+1).

Если нагнетатель включить последовательно с более мощным, то его подача может увеличиться до значений, гораздо больших, чем его собственная максимальная подача. При этом он станет сопротивлением для более мощного нагнетателя, т. е. при сохранении направления подачи (L > 0) разность давлений с обеих сторон нагнетателя изменит знак.

Работа нагнетателя возможна при L >0 и Р > 0 (1 квадрант), при L < 0 и Р > 0 (II квадрант), при L > 0 и Р < 0 (IV квадрант). Работа нагнетателя в III квадранте невозможна, так как поток не может пойти в обратном направлении через нагнетатель (L < 0) при давлении перед нагнетателем большим, чем за ним. Обычно характеристику снимают только в I квадранте, т. е. при нормальной работе нагнетателя, тем более что для снятия характеристики во II и IV квадрантах требуется специальное оборудование.

5. Система управления компрессором с преобразователем частоты

Наиболее современным является регулирование с помощью преобразователей частоты, которые позволяют плавно регулировать частоту вращения электродвигателя компрессора и поддерживать давление в системе при разных расходах перекачиваемого газа. При малых расходах газа двигатель компрессора вращается с малой скоростью, необходимой только для поддержания номинального давления, и не расходует лишней энергии. При увеличении расхода газа преобразователь увеличивает частоту вращения электродвигателя, повышая производительность компрессора при сохранении заданного давления.

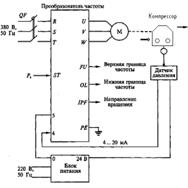

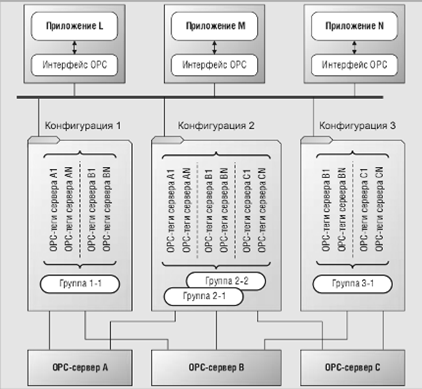

На рис. 2.5.5 показана функциональная схема регулирования электродвигателя компрессора с использованием преобразователя частоты Micromaster440 фирмы «Siemens». На вход системы подаются сигналы задания давления и сигнал реального давления, получаемый с датчика давления, установленного в цепи обратной связи. Отклонение между реальным и заданным значениями давления преобразуется ПИД-регулятором в сигнал задания частоты для преобразователя. Под воздействием сигнала задания преобразователь изменяет частоту вращения электродвигателя компрессора и стремится привести разность между заданным и реальным значениями к нулю.

Рис. 2.5.5

Данная схема является модульной и применима для создания проекта, в котором будет реализован алгоритм управления.

Современные преобразователи частоты позволяют создавать системы управления (СУ) без дополнительных аппаратных средств, так как имеют встроенные программные функции, позволяющие реализовывать узел сравнения и ПИД-регулятор. Однако в сложных системах регулирование давление в системе с использованием простых средств регистрации не дает желаемого эффекта. Поэтому, данный способ регулирования совмещают с микропроцессорной системой управления.

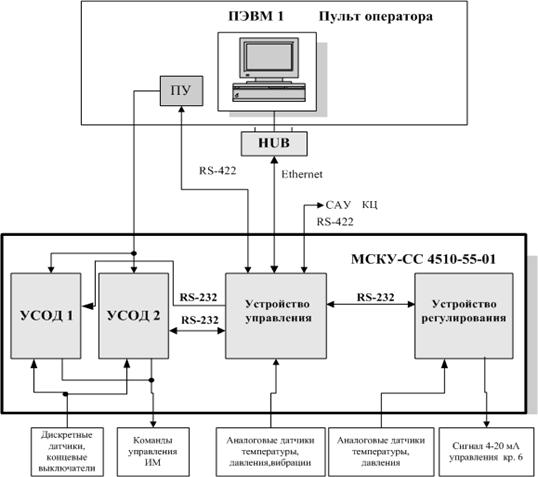

Рис. 2.5.6

Система управления (рис. 2.5.6) включает в себя микропроцессорную систему и преобразователь частоты, позволяющий регулировать подачу компрессора изменением его частоты вращения. Функции принадлежности входных и выходных сигналов, правила принятия решений формируются на основе программы, разработанной и внедренной в контроллер данной системы, следящей за ходом технологического процесса.

Значение давления Р определяется датчиком давления, сигнал с которого после двенадцатиразрядного аналого-цифрового преобразования поступает в микропроцессорную систему управления в виде целого числа (от 0 до 4000).

Для более качественного управления процессом в системе используется динамико математическое моделирование, в котором часто фигурирую сложные формы анализа состояния среды. Система также оперирует косвенными переменными, участвующими в вычислении, в частности такие как: скорость изменения давления vР, которая учитывает динамику протекания процесса, и задает особенности внутреннего лексикона задания переменных регулирования.

Для регулирования с помощью преобразователя частоты скорости электропривода компрессора используется сигнал задания скорости nω, который поступает с выхода цифроаналогового преобразователя микропроцессорной системы управления. Формированием управляющего сигнала обеспечивается изменение частоты вращения ω, которое определяется целым числом. В лингвистических переменных управление изменением частоты вращения может быть представлено несколькими уровнями, в зависимости от степени регулирования и сложности динамики.

На основе принципов работы и регулирования составляются основные правила функционирования. Если анализировать все возможные состояния условий, то для этого составляется сводная таблица условий, в которой столбцы соответствуют условиям одного параметра, строки - условиям другого параметра, а на их пересечениях записываются выводы, соответствующие этим условиям.

Делая вывод, можно сказать что, применение частотно-регулируемого привода дополнительно обеспечивает следующее:

Снижается износ коммутационной аппаратуры из-за отсутствия больших пусковых токов при включении двигателя компрессора.

Оптимизация давления в пневмосети снижает утечки сжатого воздуха.

Увеличивается срок службы электродвигателя из-за снижения его нагрузки и отсутствия тяжёлых пусковых режимов.

Похожие работы

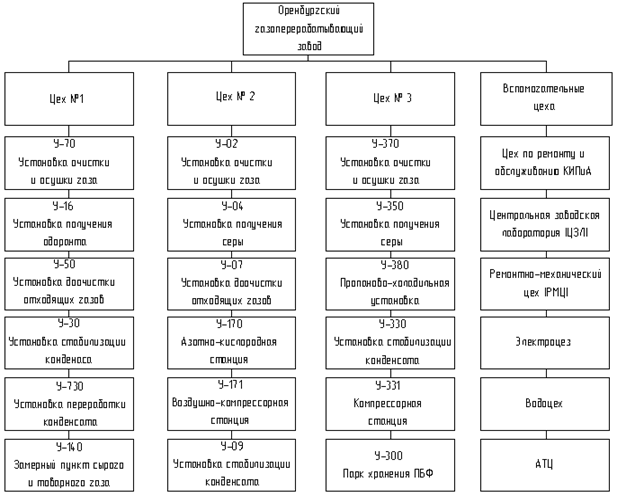

... сигналами времени. Ядро предлагает интерфейс для программирования приложения с целью получения функций в виде отдельных программ. 1.2 Разработка автоматизированной системы управления электроснабжением КС «Ухтинская» 1.2.1 Цель создания АСУ-ЭС Целью разработки является создание интегрированной АСУ ТП, объединяющей в единое целое АСУ электрической и теплотехнической частей электростанции, ...

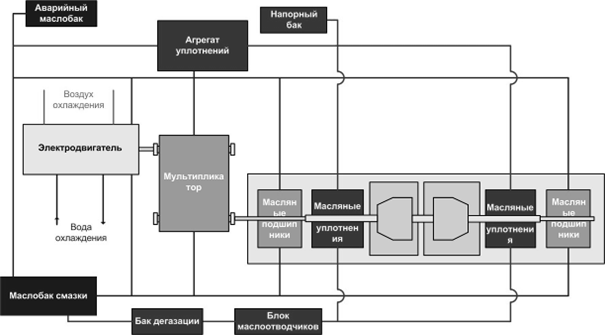

... по окончании работ: Сделать соответствующие записи в документации. Убрать инструмент в места хранения . Выключить освещение. Закрыть помещение на ключ. 2 Требования к электрооборудованию Как и в других электроустановках, компрессорная установка имеет главный электропривод, а именно асинхронный двигатель с короткозамкнутым ротором, который приводит во вращения поршни компрессора. Двигатель ...

... , преобразования их в цифровую форму, передачей их в ПК через параллельный порт и последующей обработки этих данных разработанной программной системой автоматического контроля технологических параметров. 9.2 Структура лабораторного стенда Лабораторный стенд основывается на интегральной микросхеме аналого-цифрового преобразователя 572ПВ4, которая представляет собой 8-ми канальную 8-ми ...

... более 40 мкм Максимальная влажность газа на всасывании – состояние насыщения при отсутствии капельной влаги. Температура газа на всасывании от 233 К до 318 К (от -40°С до+45°С). Тип компрессора — двухступенчатый центробежный нагнетатель с вертикальным разъемом, спроектированный для параллельной работы в группе или для одного агрегата. Основные параметры нагнетателя приведены в ГОСТ 23194—83. ...

0 комментариев