Навигация

Реализация корректирующих устройств на регуляторах

3.5 Реализация корректирующих устройств на регуляторах

В связи с тем, что контроллер, используемый в системе управления ТП, работает дискретно, то и регуляторы должны быть представлены в дискретном виде (аппроксимация Тустена или Z - преобразования).

Существуют различные методы синтеза цифровых регуляторов, основанные на теории Z - преобразования и пространства состояний. Эти методы требуют очень громоздких математических преобразований и используются в особо точных системах управления.

Рассмотрим более простой подход, состоящий в предварительном синтезе непрерывных регуляторов известными методами теории автоматического регулирования для непрерывных систем и последующем переходе к цифровому регулятору, эквивалентному синтезированному аналоговому.

Задача переоборудования аналоговых регуляторов решается как задача аппроксимации передаточной функции данного регулятора дискретной передаточной функцией цифрового регулятора.

В инженерной практике наибольшее применение нашла аппроксимация, полученная на основе билинейного преобразования или аппроксимация Тустена.

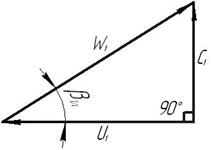

Согласно этой аппроксимации: ;

; ![]() , (3.31)

, (3.31)

где Т - интервал дискретизации по времени

Однако, этим методом можно пользоваться только тогда, когда интервал дискретизации по времени для цифровой системы Т мал по сравнению с самой малой постоянной времени системы управления Тm. Согласно теореме Котельникова - Шеннона непрерывный сигнал достаточно точно восстанавливается по совокупности его дискретных значений, если

Т £ 0,5 Тm.. (3.32)

На практике необходимо иметь больший коэффициент запаса

Т £ ( 0,1 - 0,2 ) Тm. (3.33)

Определим период дискретизации (Т): это обратная величина от частоты контроллера, но лучше взять частоту АЦП, которая в нашем случае равна 48КГц=48000Гц. Выбор частоты АЦП связан с тем, что скорость обработки информации в первую очередь зависит от скорости работы АЦП.

![]() , (3.34)

, (3.34)

Проверим соблюдение условия (теорема Котельникова - Шеннона)

Т £ 0,5 Тm.. (3.35)

0.00001 £ 0,5*0.02,(3.36)

0.00001 £ 0.01, (3.37)

Условие соблюдается, следовательно период дискретизации выбран правильно.

Произведем перевод полученных регуляторов в дискретные.

Синтез цифровых регуляторов по средствам программы MatLab

Wрег1(р) =![]() , (3.38)

, (3.38)

Wрег1(z) =![]() , (3.39)

, (3.39)

Wрег1(р) =![]() , (3.40)

, (3.40)

Wрег1(z) =![]() , (3.41)

, (3.41)

Wрег3(р) ![]() , (3.42)

, (3.42)

Wрег3(z) ![]() , (3.43)

, (3.43)

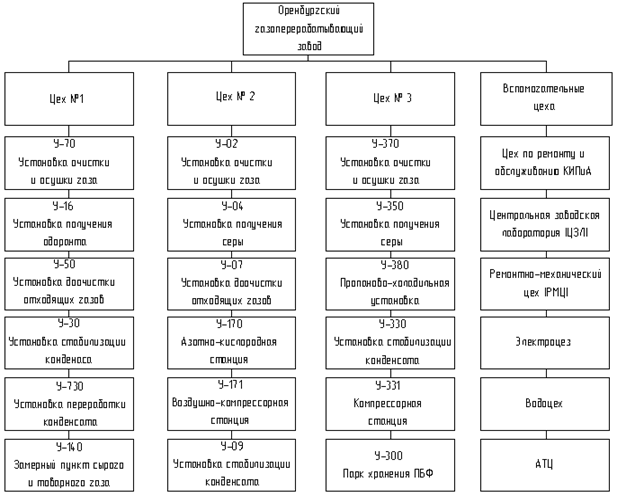

4. Проектирование системы автоматиЧЕСКОГО управления с использованием пакета Rational Rose

Создание протокола записи

На диаграмме вариантов использования видно, что режим работы задается оператором вариантом использования Remote Control. После запуска оператором процесса контроллер, получая данные от датчиков, управляет устройствами. Контроллер выдает информацию о текущем состоянии процесса оператору в виде Out info, что показано на диаграмме вариантом использования. Архивирование работы системы также представлено в виде Out info.

Рис. 4.1 - Диаграмма вариантов использования

Рис. 4.2 - Диаграмма топологии

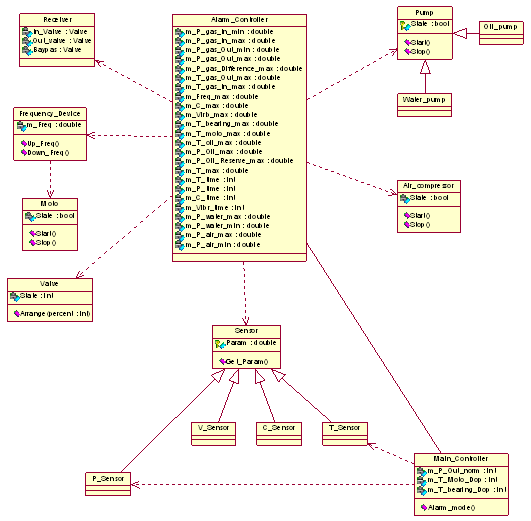

4.1 Построение структуры системы

Физическое представление системы управления не может быть полным, если отсутствует информация о том, на какой технологической платформе она реализована. Поэтому после того, как основные функции системы определены, следует определиться с аппаратной частью проектируемой системы. На основании этого построим диаграмму топологии (рис. 4.2). Диаграмма топологии является единой для системы в целом, поскольку должна всецело отражать особенности ее реализации.

Центральным устройством системы управления, функционально связанным со всеми устройствами системы и управляющий ими, является контроллер, что соответствует определенным выше требованиям к системе.

Далее определяем, каким образом устройства, показанные на диаграмме топологии, взаимодействуют между собой. Для этого сначала разделим устройства в зависимости от выполняемых ими функций на следующие категории (классы):

־ Контроллер (класс Controller) – посылает запросы датчикам и управляющих сигналов исполняющим устройствам.

־ Клапаны (класс Valve) - открытие и закрытие.

־ Датчик давления (класс P_Sensor) – измерение давления.

־ Устройство регулирования частоты (класс Frequency_Device) – задание токовых сигналов.

־ Датчик температуры (класс T_Sensor) - измерение температуры.

־ Датчик смещения (класс C_Sensor) – измерение смещения вала ротора.

־ Датчик вибрации (класс V_Sensor) – измерение вибраций.

־ Двигатель (класс Moto) – общий класс объекта ЭД;

־ Воздушный компрессор (класс Air_Compressor) – общий класс объекта компрессор;

־ Насос (класс Pump) – общий класс объекта насос;

־ Ресивер (класс Receiver) – общий класс спускного механизма.

Рис. 4.3 - Диаграмма взаимодействия объектов системы.

После декомпозиции системы (разбиения на классы), представим ее как совокупность взаимодействующих объектов соответствующих классов (рис. 4.3).

На данной диаграмме приняты следующие обозначения:

Frequency_Device – частотный регулятор привода компрессора;

Moto – приводной электродвигатель компрессора;

Compressor – воздушный компрессор подачи охлаждения;

Oil_Pump – маслонасос системы охлаждения;

Water_Pump – водяной насос подачи охлаждения;

Temperature_Buter_Sensor – датчик температуры масла;

Temperature_bearings_Sensor – датчик температуры подшипников;

Temperature_Moto_Sensor - датчик температуры двигателя;

Pressure_In_Sensor - датчик давления газа на входе компрессора;

Pressure_Out_Sensor – датчик давления газа на выходе компрессора;

Pressure_Refall_Sensor - датчик перепада давления;

Pressure_butter_Sensor - датчик давления масла;

Pressure_chill-water_Sensor - датчик давления охлаждающей воды;

Pressure_blown_Sensor - датчик давления обдува воздуха;

Pressure_Stek_Sensor – датчик давления воздуха в стойку;

Vibration_H_Sensor – датчик вибрации горизонтальный;

Vibration_L_Sensor – датчик вибрации вертикальный;

Center_Sensor – датчик осевого сдвига;

Gas_In_Valve – клан подачи газа на вход компрессора;

Gas_Out_Valve – клан выкида газа с компрессора;

Butter_Out_Vale – клапан слива масла;

Chill-Water_Out_Valve – клапан слива охлаждающей воды;

Stek_Valve – клапан подачи воздуха в стойку;

Blow_Valve – клапан подачи воздуха на обдув ЭД;

Baipas_Valve – байпасный клапан.

На диаграмме видно, что всем объектам класса Valve контроллером посылаются управляющие сигналы на закрытие (Close) и открытие (Open) соответствующего клапана. Датчикам T_Sensor, P_Sensor, V_ Sensor, C_ Sensor контроллер посылает запросы на выдачу соответственно сигнала (Get_Param). Объектам класса Pump, Compressor контроллер посылает управляющие сигналы на включение (Start) и отключение (Stop).

Функциональный блок, задающий временные последовательности опроса датчиков, является генератор, при получении от него сигнала контроллер производит опрос датчиков.

После того, как были определена принадлежность объектов тем или иным классам, детализируем каждый класс с целью определения свойств объектов системы.

Класс Valve

Так как клапаны должны выполнять процентную функции открытия и закрытия, класс содержит атрибутов – State, и два метода: Open() и Close().

Класс Sensor

Объединил в себе все измерительные устройства, которые при необходимости запрашивают атрибут Param и метод Get_Param.

Класс Moto

Данное устройство должны выполнять функции включения и выключения, класс содержит атрибутов – State, и два метода: (Start) и (Stop).

Класс Frequency_Device

Устройство производит регулирование частоты вращения двигателя, класс содержит атрибутов m_Freq и два метода: (Up_Freq) и (Down_Freq).

Класс Air_Compressor

Данное устройство должны выполнять функции включения и выключения, класс содержит атрибутов – State, и два метода: (Start) и (Stop).

Класс Pump

Объединил в себе все насосы, которые содержат два метода: (Start) и (Stop) и атрибут – State.

Класс Receiver

Объединил в себя регулирующие органы класса Valve спуска газа.

Класс Controller.

Должен содержать в себе все введенные оператором параметры технологического процесса:

m_P_Gas_In_min – минимальное входное давление;

m_P_Gas_In_max – максимальное входное давление;

m_P_Gas_Out_min – минимальное выходное давление;

m_P_Gas_Out_max – максимальное выходное давление;

m_P_Gas_Defference_max – максимальный перепад давления;

m_T_Gas_Out_max –максимальная температура газа на выходе;

m_T_Gas_In_max – минимальная температура газа на входе;

m_Freq_max – максимальная частота вращения двигателя;

m_C_max – максимальное значение смещения вала;

m_Vibr_max – максимальное значение вибрации вала;

m_T_ bearing_max – максимальная температура подшипника;

m_T_moto_max – максимальная температура двигателя;

m_T_Oil_max – максимальная температура масла;

m_P_Oil_max – максимальное давление масла;

m_P_Oil_Reserv_max – максимальное давление масла с резерва;

m_T_time – время опроса датчиков температуры;

m_P_time – время опроса датчиков давления;

m_C_time – время опроса датчиков смещения;

m_Vibr_time – время опроса датчиков вибрации;

m_P_Water_max – максимальное давление воды;

m_P_Water_min – минимальное давление воды;

m_P_Air_max – максимальное давление воздуха на обдув;

m_P_Air_min – минимальное давление воздуха на обдув;

Все выше сказанное представлено на диаграмме классов рис. 4.4

Рис. 4.4 - Диаграмма классов системы

Похожие работы

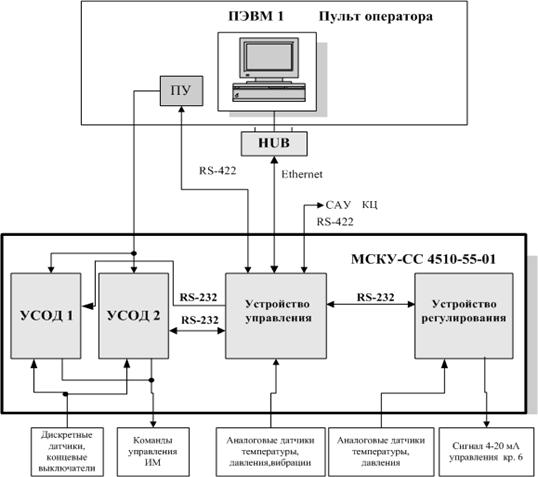

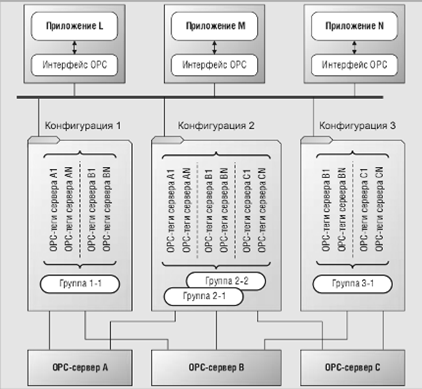

... сигналами времени. Ядро предлагает интерфейс для программирования приложения с целью получения функций в виде отдельных программ. 1.2 Разработка автоматизированной системы управления электроснабжением КС «Ухтинская» 1.2.1 Цель создания АСУ-ЭС Целью разработки является создание интегрированной АСУ ТП, объединяющей в единое целое АСУ электрической и теплотехнической частей электростанции, ...

... по окончании работ: Сделать соответствующие записи в документации. Убрать инструмент в места хранения . Выключить освещение. Закрыть помещение на ключ. 2 Требования к электрооборудованию Как и в других электроустановках, компрессорная установка имеет главный электропривод, а именно асинхронный двигатель с короткозамкнутым ротором, который приводит во вращения поршни компрессора. Двигатель ...

... , преобразования их в цифровую форму, передачей их в ПК через параллельный порт и последующей обработки этих данных разработанной программной системой автоматического контроля технологических параметров. 9.2 Структура лабораторного стенда Лабораторный стенд основывается на интегральной микросхеме аналого-цифрового преобразователя 572ПВ4, которая представляет собой 8-ми канальную 8-ми ...

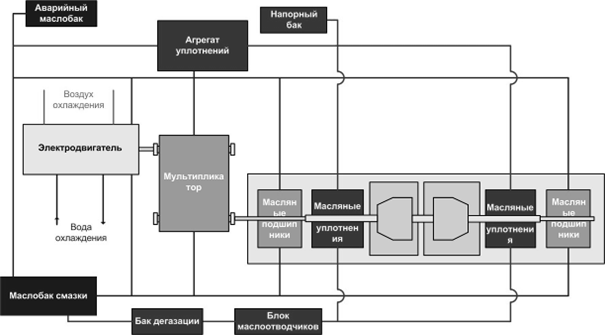

... более 40 мкм Максимальная влажность газа на всасывании – состояние насыщения при отсутствии капельной влаги. Температура газа на всасывании от 233 К до 318 К (от -40°С до+45°С). Тип компрессора — двухступенчатый центробежный нагнетатель с вертикальным разъемом, спроектированный для параллельной работы в группе или для одного агрегата. Основные параметры нагнетателя приведены в ГОСТ 23194—83. ...

0 комментариев