Навигация

Авария компрессорного узла;

6. авария компрессорного узла;

7. перегрузки и неисправность изоляции. Для устранения вышеперечисленных причин пожаров и взрывов предусматривают следующие мероприятия: 1. Использование в качестве молниеотводов металлических конструкций цехов и установка стержневых молниеотводов на ГПА; 2. Для защиты от токов короткого замыкания применяют МТЗ, от перегрузок – тепловые реле и тепловые расцепители автоматов. 3. Все контактные соединения выполняют сваркой или болтами, что обеспечивает прочный контакт соединяемых проводников. В каждом цехе и на ГПП имеются первичные средства пожаротушения: огнетушители ОУ – 2 и ОУ – 3, ящики с песком, лопаты, ведра и т.д. При проектировании производственных зданий и сооружений необходимо учитывать категории пожаробезопасности ГПП и цеховые ТП. Согласно ПУЭ, они относятся к категории Д, их стены изготовляются из кирпича, полы цементно – песочные, дверки деревянные, обитые жестью, для повышения пожаростойкости.7.8 Влияние компрессорных установок на окружающею среду

В связи с тем, что работа компрессорной станции связана с выделением значительного количества газообразных веществ, она оказывает большее влияние на атмосферу по сравнению с воздействием на гидросферу и почву. Учитывая это, для снижения техногенного воздействия объекта предлагается ряд мероприятий по снижению выбросов загрязняющих веществ в атмосферу. Перевод газоперекачивающих агрегатов на плавный пуск, например, позволяет уменьшить потери газа на 1,5-2,0 %.

Одним из методов уменьшения потерь газа является утилизация вторичных энергоресурсов, которые используются для теплоснабжения самой компрессорной станции и внешних потребителей: жилых поселков и теплично-овощных комбинатов. Тепло выхлопных газов газоперекачивающих аппаратов может применяться для подогрева воды или генерации пара. В этом случае содержание вредных веществ снижают методом каталитического восстановления газами-восстановителями. Возможно использование вторичных энергоресурсов компрессорной станции для подогрева воды в бассейнах и прудах рыбоводных хозяйств.

Для решения вопросов эффективности экологического контроля и управления, соблюдения природоохранных норм и правил необходимо руководствоваться «Положением об оценке воздействия намечаемой хозяйственной и иной деятельности на окружающую среду в Российской Федерации», принятое в мае 2000 года.

7.9 Мероприятия, проводимые на компрессорной станции в области охраны окружающей природной среды и рационального природопользования

1. Рассмотреть возможность модернизации или замены существующего технологического оборудования компрессорной станции на более современное для снижения выбросов газообразных веществ в атмосферу.

2. Разработать меры по снижению потерь природного газа при залповых выбросах, в частности рассмотреть возможность его утилизации.

3. Регулярно проводить анализ сточных вод перед сбросом их на поля фильтрации.

4. Регулярно проводить наблюдения за качеством ливневоталых сточных вод, а также вод р.

5. Рассмотреть возможность строительства малогабаритных очистных сооружений сточных вод, включающих песколовку и симбиотенк, и замены полей подземной фильтрации на биологические пруды с высшей водной растительностью, для создания технического водооборота

6. Регулярно проводить отбор и анализ проб почв для строгого контроля за их состоянием. Особое внимание обратить на участки, занятые огородами в непосредственной близости от компрессорной станции.

ЗАКЛЮЧЕНИЕ

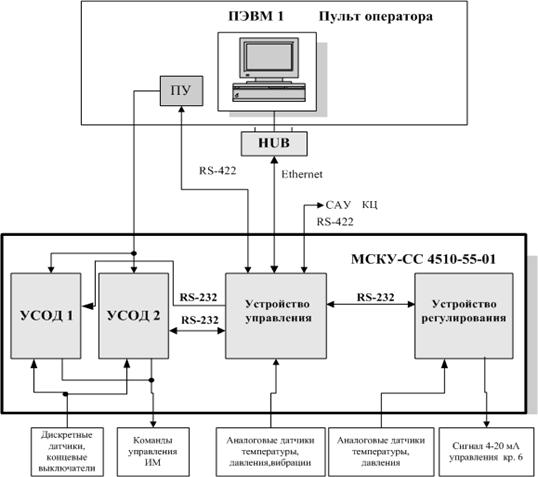

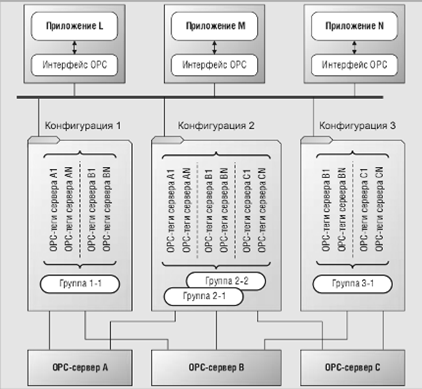

В результате работы над проектом был проведен анализ компрессорной установки, как объекта автоматизации. Выбрана наиболее подходящая концепция разработки системы управления. Реализована логическая модель, графики функционирования которой подтверждают правильность выбранных управляющих алгоритмов. Разработан макет системы управления, на основе структурно-информационной модели поведения объекта.

Проведен подбор необходимых для реализации системы аппаратных средств и разработан принцип функционирования управляющей среды.

Выполнен экономический анализ эффективности создания и внедрения системы, который показал, что ее внедрение выгодно и обосновано. В виду того, что данная САУ обладает хорошей окупаемостью и экономичностью.

Проведен анализ опасных факторов воздействия на человеческий организм при эксплуатации компрессорных установок, и разработан комплекс мер по охране труда.

На основании чего, можно сказать, что внедрение системы управления позволит повысить эффективность функционирования комплекса гидроочистки за счет оптимального режима работы компрессорной установки, повышения производительности оборудования и оперативности управления технологическим процессом, снижения потребления энергоресурсов, а также снизить аварийность и увеличить срок службы оборудования, уменьшить влияние человеческого фактора в производственном процессе и, одновременно, повысить культуру производства.

Создание системы позволит сделать ее без ограничений по интеграции с другими существующими или вновь создаваемыми системами и при необходимости без значительных затрат наращивать количество выполняемых функций и каналов обработки сигналов.

Библиографический список

1. Чириков К.Ю., Мельник П.В. Использование СПГ в народном хозяйстве. //Сер. ХМ-6. - М.: ЦИНТИ химнефтемаш. - 1991.

2. Бармин И.В., Чечулин Ю.К., Купис И.Д. Сжиженный природный газ - альтернативный энергоноситель и доступное топливо. //Холодильное дело. - 1996. - №3

3. Грезин А.Г., Громов А.В., Мельникова Н.С. и др. Использование сжиженного природного газа в качестве энергоносителя - задача государственной важности. //Холодильная техника. - 1999. - №9.

4. Краковский Б.Д., Попов О.М., Удут В.Н. Выбор схемы сжижения природного газа. //Холодильная техника. - 1999. - №9.

5. V.D. Vidineev, B.A. Ivanov, N.A. Alexandrov, B.T. Marinuk. Analysis and optinuzazation of natural gas liquefaction. Ninth international conference on LNG, vol.1 of2., Nice, France, Octobre 17-20, 1989.

6. Сафин А.Х. Тенденции в технико-экономической структуре производства и развитии компрессорного оборудования. - Компрессорная техника и пневматика. 2002. №2. С.4-9.

7. Пластинин П.И. Поршневые компрессоры. Том.1. Теория и расчет / 2-е изд. переработано и доп. -М.: Колос, 2000. - 456с.

8. Захаренко С.Е., Анисимов С.А., Дмитревский В.А. и др. Поршневые компрессоры. - М.;Л. Машгиз, 1961.- 455с.

9. Гриб В.В., Сафонов Б.П., Жуков Р.В. Динамика механизма движения поршневого компрессора с учетом зазоров в подвижных соединениях. - Вестник машиностроения. 2002. №4. С.3-7.

10. Береснев В.Н. Некоторые результаты исследований виброхарактеристик поршневого компрессора // Машины и аппараты холодильной техники и кондиционирования воздуха. - Л.,1978..№3. С.164-171.

11. Видякин Ю.А., Доброклонский Е.Б., Кондратьева Т.Ф. Оппозитные компрессоры. - Л.:Машиностроение, 1979.- 279с.

12. Сергеев В.И., Юдин К.М. Исследование динамики плоских механизмов с зазорами. - М.: Наука, 1974. -111с.

13. РД 09-102-95. Методические указания по определению остаточного ресурса потенциально опасных объектов, поднадзорных Госгортехнадзору России.

ПРИЛОЖЕНИЕ А

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ БЛОКА ВВОДА\ВЫВОДА

Средства традиционного ввода-вывода (в/в) представляют собой модульную подсистему, обеспечивающую разнообразие вариантов при установке. Ее конструкция предусматривает установку поблизости от полевых устройств. Подсистема традиционного в/в оборудована ключами защиты функциональной совместимости и подключения полевых устройств, которые гарантируют, что плата в/в может быть включена только в совместимый с ней клеммный блок. Модульность, ключи защиты, поддержка принципа включи и работай делают платы традиционного ввода-вывода разумным выбором для нашей системы управления технологическим процессом.

В состав подсистемы традиционного ввода-вывода входят:

־ Несущая панель (монтируется на рейке DIN), на которую устанавливаются все компоненты, осуществляющие ввод-вывод.

־ Групповой источник питания полевых устройств с выходным напряжением 24 В.

־ Интерфейс в/в, состоящий из платы в/в и клеммного блока.

־ Различные платы аналогового и дискретного в/в, имеющие одинаковые внешний корпус и разъемы и легко устанавливающиеся на несущую панель.

־ Различные клеммные блоки, которые устанавливаются на несущую панель и к которым может быть подключена проводка до установки плат в/в.

Все платы в/в помещены в одинаковые корпуса, которые вставляются в несущую панель интерфейсов в/в. На корпусе четко указан тип содержащейся в нем платы. С помощью хорошо заметных светодиодов, расположенных в верхней части платы в/в, можно сразу видеть индикацию подачи питания, ошибки и статуса для каждого из 8 каналов платы.

Для нашего случая производится установка:

־ Двух сегментов панели Н1 (шины FOUNDATION);

־ Двух восьмиканальных плат аналогового ввода с поддержкой HART протокола;

־ Блок последовательного интерфейса (четыре порта);

־ Два резервируемых контроллера;

־ Системный транзитный и группой источники питания;

־ Коммутационные средства (общая длина 400 м);

Общие внешние условия для всех интерфейсов в/в:

Температура хранения: от - 40 до 85 °C (от – 40 до 185 °F);

Рабочая температура: от 0 до 60 °C (от 32 до 140 °F)

Относительная влажность: от 5 до 95% , без конденсации;

Загрязнение воздуха:

־ ISA-S71.04-1985, Класс G3 загрязнений воздуха;

־ Защитное покрытие;

Уровень защиты: IP 20, NEMA 12;

Сертификация для опасных зон:

־ Класс 1, Раздел 2, Группы A, B,C, D; T4;

־ СENELEC Зона 2 IIC T4;

Ударная нагрузка: ½ синусоиды 10 g в течение 11 мс;

Вибрация:

־ Вибрация с полным размахом 1 мм для частот от 5 до 16 Гц;

־ 0,5 g для частот от 16 до 150 Гц;

Размеры:

־ Высота 10,7 см (4,2 дюйма);

־ Ширина 4,1 см (1,6 дюйма);

־ Толщина 10,5 см (4,1 дюйма).

Для тех полевых устройств, которые расположены во взрывобезопасных зонах, или для дискретных полевых устройств, которым требуется больший ток, чем максимальный выдерживаемый платой, предоставляется групповой клеммный блок с 10, 16 или 24-контактамидля соединения с ромежуточными панелями. Низкоуровневые сигналы проводятся по ленточному кабелю 0,093 мм2 (28 по AWG . Американскому сортаменту проводов) или круглому измерительному кабелю. Для полевых устройств, требующих внешнего питания, может поставляться клеммный блок в/в, предназначенный для 4-проводных устройств. Такой клеммный блок в/в используется вместе с платой аналогового ввода 4-20 мА.

ПРИЛОЖЕНИЕ В

ОСНОВНОЙ ПЕРЕЧЕНЬ ЭЛЕМЕНТОВ СКОМПИЛИРОВАННОГО КОДА МОДЕЛИ RATIONAL ROSE

// Copyright (C) 1991 - 1999 Rational Software Corporation

#include "stdafx.h"

#include "P_Sensor.h"

#include "T_Sensor.h"

#include "Main_Controller.h"

//##ModelId=4479BF1400C5

Main_Controller::Alarm_mode()

// Copyright (C) 1991 - 1999 Rational Software Corporation

#if defined (_MSC_VER) && (_MSC_VER >= 1000)

#pragma once

#endif

#ifndef _INC_MAIN_CONTROLLER_4479B91902AE_INCLUDED

#define _INC_MAIN_CONTROLLER_4479B91902AE_INCLUDED

class P_Sensor;

class T_Sensor;

//##ModelId=4479B91902AE

class Main_Controller

public:

//##ModelId=4479BF1400C5

Alarm_mode();

private:

//##ModelId=4479B92B019C

int m_P_Out_norm;

//##ModelId=4479B949004A

int m_T_Moto_Dop;

//##ModelId=4479B96603E6

int m_T_bearing_Dop;

#endif /* _INC_MAIN_CONTROLLER_4479B91902AE_INCLUDED */

// Copyright (C) 1991 - 1999 Rational Software Corporation

#include "stdafx.h"

#include "Valve.h"

#include "Frequency_Device.h"

#include "Receiver.h"

#include "Pump.h"

#include "Air_compressor.h"

#include "Sensor.h"

#include "Alarm_Controller.h"

// Copyright (C) 1991 - 1999 Rational Software Corporation

#if defined (_MSC_VER) && (_MSC_VER >= 1000)

#pragma once

#endif

#ifndef _INC_ALARM_CONTROLLER_427F52EB009B_INCLUDED

#define _INC_ALARM_CONTROLLER_427F52EB009B_INCLUDED

class Valve;

class Frequency_Device;

class Receiver;

class Pump;

class Air_compressor;

class Sensor;

//##ModelId=427F52EB009B

class Alarm_Controller

private:

//##ModelId=428263E300EA

double m_P_gas_In_min;

//##ModelId=4479A7500063

double m_P_gas_In_max;

//##ModelId=4479ADD803CE

double m_P_gas_Out_min;

//##ModelId=4479ADFE00A8

double m_P_gas_Out_max;

//##ModelId=4479AF7C0183

double m_P_gas_Difference_max;

//##ModelId=4479A6E00365

double m_T_gas_Out_max;

//##ModelId=4479ABFF00DF

double m_T_gas_In_max;

//##ModelId=428263F60128

double m_Freq_max;

//##ModelId=446DECFF03D5

double m_C_max;

//##ModelId=446DED1402EF

double m_Virb_max;

//##ModelId=4479AB90000D

double m_T_bearing_max;

//##ModelId=4479AEA500BC

double m_T_moto_max;

//##ModelId=4479ABEC0073

double m_T_oil_max;

//##ModelId=4479AF0903D7

double m_P_Oil_max;

//##ModelId=4479AF2C0034

double m_P_Oil_Reserve_max;

//##ModelId=4479A7280033

double m_T_max;

//##ModelId=4479A99602A4

int m_T_time;

//##ModelId=4479AA2903E6

int m_P_time;

//##ModelId=4479AA4203BA

int m_C_time;

//##ModelId=4479AA55032B

int m_Vibr_time;

//##ModelId=4479B003026E

double m_P_water_max;

//##ModelId=4479B03E0088

double m_P_water_min;

//##ModelId=4479B023030A

double m_P_air_max;

//##ModelId=4479B06F03A9

double m_P_air_min;

#endif /* _INC_ALARM_CONTROLLER_427F52EB009B_INCLUDED *

// Copyright (C) 1991 - 1999 Rational Software Corporation

#include "stdafx.h"

#include "Air_compressor.h"

//##ModelId=4479A1A5002A

Air_compressor::Start()

//##ModelId=4479A1AB0155

Air_compressor::Stop()

// Copyright (C) 1991 - 1999 Rational Software Corporation

#if defined (_MSC_VER) && (_MSC_VER >= 1000)

#pragma once

#endif

#ifndef _INC_AIR_COMPRESSOR_4479A19702A1_INCLUDED

#define _INC_AIR_COMPRESSOR_4479A19702A1_INCLUDED

//##ModelId=4479A19702A1

class Air_compressor

private:

//##ModelId=4479A43A0161

bool State;

public:

//##ModelId=4479A1A5002A

Start();

//##ModelId=4479A1AB0155

Stop();

#endif /* _INC_AIR_COMPRESSOR_4479A19702A1_INCLUDED */

// Copyright (C) 1991 - 1999 Rational Software Corporation

#include "stdafx.h"

#include "Pump.h"

//##ModelId=4479A29E0032

Pump::Start()

//##ModelId=4479A2A7039C

Pump::Stop()

// Copyright (C) 1991 - 1999 Rational Software Corporation

#if defined (_MSC_VER) && (_MSC_VER >= 1000)

#pragma once

#endif

#ifndef _INC_PUMP_4479A25903A4_INCLUDED

#define _INC_PUMP_4479A25903A4_INCLUDED

//##ModelId=4479A25903A4

class Pump

protected:

//##ModelId=4479A3F20031

bool State;

public:

//##ModelId=4479A29E0032

Start();

//##ModelId=4479A2A7039C

Stop();

#endif /* _INC_PUMP_4479A25903A4_INCLUDED */

// Copyright (C) 1991 - 1999 Rational Software Corporation

#include "stdafx.h"

#include "Moto.h"

//##ModelId=42826F9400DA

Moto::Start()

//##ModelId=42826F9D035B

Moto::Stop()

// Copyright (C) 1991 - 1999 Rational Software Corporation

#if defined (_MSC_VER) && (_MSC_VER >= 1000)

#pragma once

#endif

#ifndef _INC_MOTO_42826E470119_INCLUDED

#define _INC_MOTO_42826E470119_INCLUDED

//##ModelId=42826E470119

class Moto

private:

//##ModelId=4479A3D10232

bool State;

public:

//##ModelId=42826F9400DA

Start();

//##ModelId=42826F9D035B

Stop();

#endif /* _INC_MOTO_42826E470119_INCLUDED */

// Copyright (C) 1991 - 1999 Rational Software Corporation

#include "stdafx.h"

#include "Moto.h"

#include "Frequency_Device.h"

//##ModelId=446DE32902E4

Frequency_Device::Up_Freq()

//##ModelId=446DE3380304

Frequency_Device::Down_Freq()

// Copyright (C) 1991 - 1999 Rational Software Corporation

#if defined (_MSC_VER) && (_MSC_VER >= 1000)

#pragma once

#endif

#ifndef _INC_FREQUENCY_DEVICE_446DE26B00F6_INCLUDED

#define _INC_FREQUENCY_DEVICE_446DE26B00F6_INCLUDED

class Moto;

//##ModelId=446DE26B00F6

class Frequency_Device

public:

//##ModelId=446DE32902E4

Up_Freq();

//##ModelId=446DE3380304

Down_Freq();

private:

//##ModelId=446DE34800D6

double m_Freq;

#endif /* _INC_FREQUENCY_DEVICE_446DE26B00F6_INCLUDED */

// Copyright (C) 1991 - 1999 Rational Software Corporation

#include "stdafx.h"

#include "Sensor.h"

//##ModelId=42825D010138

Sensor::Get_Param()

// Copyright (C) 1991 - 1999 Rational Software Corporation

#if defined (_MSC_VER) && (_MSC_VER >= 1000)

#pragma once

#endif

#ifndef _INC_SENSOR_427F542002AE_INCLUDED

#define _INC_SENSOR_427F542002AE_INCLUDED

//##ModelId=427F542002AE

class Sensor

public:

//##ModelId=42825D010138

Get_Param();

protected:

//##ModelId=42825D2201E4

double Param;};

#endif /* _INC_SENSOR_427F542002AE_INCLUDED */

// Copyright (C) 1991 - 1999 Rational Software Corporation

#include "stdafx.h"

#include "Valve.h"

//##ModelId=4281C29C00DA

Valve::Arrange(int percent)

// Copyright (C) 1991 - 1999 Rational Software Corporation

#if defined (_MSC_VER) && (_MSC_VER >= 1000)

#pragma once

#endif

#ifndef _INC_VALVE_427F56A8000F_INCLUDED

#define _INC_VALVE_427F56A8000F_INCLUDED

//##ModelId=427F56A8000F

class Valve

public:

//##ModelId=4281C29C00DA

Arrange(int percent);

private:

//##ModelId=4479A3E60265

int State;

#endif /* _INC_VALVE_427F56A8000F_INCLUDED */

Похожие работы

... сигналами времени. Ядро предлагает интерфейс для программирования приложения с целью получения функций в виде отдельных программ. 1.2 Разработка автоматизированной системы управления электроснабжением КС «Ухтинская» 1.2.1 Цель создания АСУ-ЭС Целью разработки является создание интегрированной АСУ ТП, объединяющей в единое целое АСУ электрической и теплотехнической частей электростанции, ...

... по окончании работ: Сделать соответствующие записи в документации. Убрать инструмент в места хранения . Выключить освещение. Закрыть помещение на ключ. 2 Требования к электрооборудованию Как и в других электроустановках, компрессорная установка имеет главный электропривод, а именно асинхронный двигатель с короткозамкнутым ротором, который приводит во вращения поршни компрессора. Двигатель ...

... , преобразования их в цифровую форму, передачей их в ПК через параллельный порт и последующей обработки этих данных разработанной программной системой автоматического контроля технологических параметров. 9.2 Структура лабораторного стенда Лабораторный стенд основывается на интегральной микросхеме аналого-цифрового преобразователя 572ПВ4, которая представляет собой 8-ми канальную 8-ми ...

... более 40 мкм Максимальная влажность газа на всасывании – состояние насыщения при отсутствии капельной влаги. Температура газа на всасывании от 233 К до 318 К (от -40°С до+45°С). Тип компрессора — двухступенчатый центробежный нагнетатель с вертикальным разъемом, спроектированный для параллельной работы в группе или для одного агрегата. Основные параметры нагнетателя приведены в ГОСТ 23194—83. ...

0 комментариев