Навигация

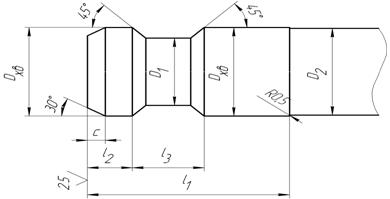

1.7.3 Шейка и переходной конус

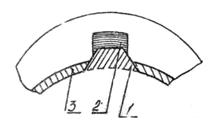

Эти элементы предназначены для соединения хвостовика протяжки с ее рабочей частью. Длина переходной шейки должна обеспечить возможность присоединения протяжки к патрону протяжного станка.

Переходной конус выполняется для обеспечения легкого ввода направляющей протяжки в обрабатываемую втулку. Длина переходного конуса равна 10-20 мм, в зависимости от диаметра. Примем l3=15 мм.

Минимальная длина шейки определяется в зависимости от типа станка и длины обрабатываемой детали.

l2 = lст – l3 – l4, мм,

где lст - минимальный размер от торца хвостовика протяжки до первого режущего зуба (см. табл. 1.6),

l3 – длина переходного конуса, мм,

l4 – длина передней направляющей, мм.

lст =190+L=190+61=251 мм.

l2 = 251 – 15 – 61 = 175 мм.

Рассчитанную длину увеличиваем на 15мм для более свободного оперирования хвостовиком. После увеличения l2 =175+15=190 мм.

Диаметр переходной шейки принимается меньшим чем диаметр хвостовика на 0,3-1 мм с допуском по h14. Диаметр переходной шейки примем равным

31h14 мм. Шейка обрабатывается с чистотой поверхности Ra3,2 и используется для маркировки протяжки и сварки.

1.7.4 Общая длина протяжки

Общая длина протяжки рассчитывается как сумма длин все составных частей протяжки

L= l1+ l2+ l3+ l4 +lш+l5, мм,

где l5 – длина задней направляющей.

L=96+190+15+61+539+45=946 мм

Длина протяжки не должна превышать величины, которые допускаются технологическими возможностями ее изготовления, и параметрами станка . В нашем случае длина протяжки ,которая допускается технологическими возможностями ее изготовления, равна 1300 мм [3, стр.23, табл. 18].

946 ≤ 1300,

следовательно данное условие выполняется.

1.8 Расчет резьбового соединения

Так как шайба будет закреплена двумя винтами,то определим силу, действующую на каждый винт

![]()

где Р - сила резания, которая возникает во время работы черновых зубьев протяжки, в Н,

n – количество винтов.

![]()

Запишем условие прочности на растяжение

![]()

где ![]() - допустимое напряжение на растяжение, в Мпа,

- допустимое напряжение на растяжение, в Мпа,

для стали ст 45 - ![]() =180 Мпа

=180 Мпа

F – площадь поперечного сечения винта, в мм2

![]()

где d1- наружный диаметр винта.

Следовательно

Определи наружный диаметр винтов

![]() мм.

мм.

Принимаем винт М8 – 6g c наружным диаметром резьбы равным 8 мм.

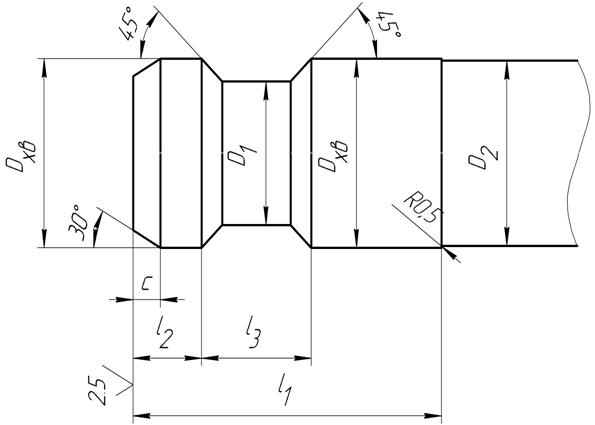

2 РАСЧЕТ КОМБИНИРОВАННОЙ РАЗВЕРТКИ

2.1 Исходные данные для расчета комбинированной развертки

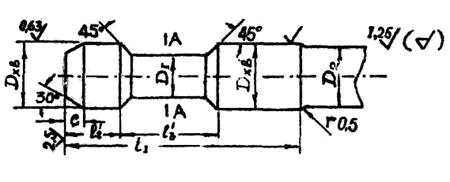

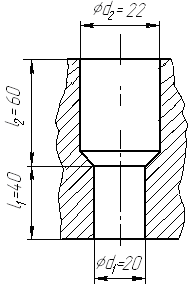

- номинальный диаметр меньшего отверстия D1=20Н7 мм;

- номинальный диаметр большего отверстия D2=28H7 мм;

- длина сверления первой ступени l1=28 мм;

- длина сверления второй ступени l2=35 мм;

- шероховатость обработанного отверстия Ra =2,5 мкм.

Так как диаметр обрабатываемого отверстия меньше 50мм, то развертку выполним цельной [2,стр. 24].

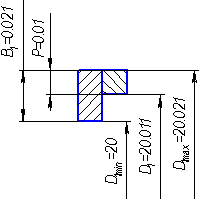

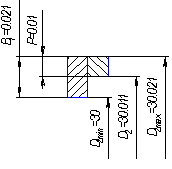

2.2 Диаметр развертки

![]()

где Dimin – минимальный диаметр соответствующей ступени отверстия;

Вi – верхнее предельное отклонение диаметра отверстия;

р – допуск на разбивание отверстия, р=0,015 мм [2,стр. 25].

![]()

![]()

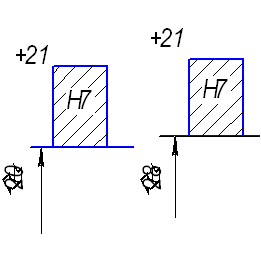

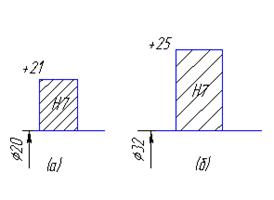

Рисунок 2.1 Схема расположения полей допусков отверстий

2.3 Геометрические параметры развертки

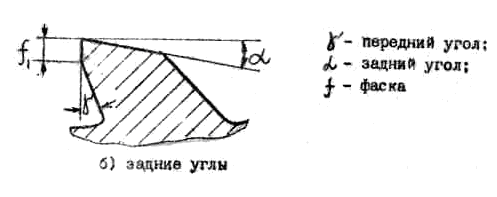

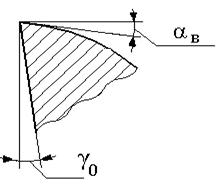

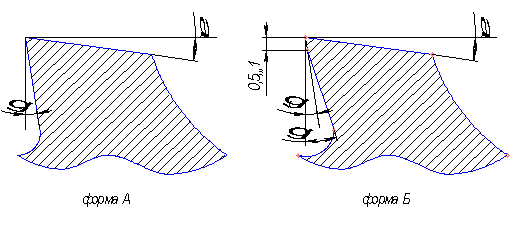

Передний угол для получистовой развертки примем g=0°, а задний угол α=8° [2,стр. 25]. Величина заднего угла выберается одинаковой на режущей и калибрующей частях. На калибрующей части выполняется ленточка f=0.2 мм.

Угол наклона зубьев целесообразно выполнить равным нулю, что упрощает технологию изготовления развертки.

Главный угол в плане φ на заборной части зависит от свойств обработанного материала. Так как обрабатываемым материалом является сталь,то φ=12° [2,стр. 25].

Длина калибрующей части развертки определяется зависимостью

![]()

где ![]() мм – величина калибрующей части стачивания при одной переточке

мм – величина калибрующей части стачивания при одной переточке

![]() - число переточек;

- число переточек;

![]() мм;

мм;

![]() мм.

мм.

длина заборной части ступени

![]() ;

;

где ![]() - минимальный диаметр заборной части;

- минимальный диаметр заборной части;

t – глубина резания принимаем 0.125 мм ;

m2 =1 - 3 мм (в зависимости от диаметра розвертки) [2,стр. 25];

примем для меньшего отверстия m2=2мм;

для большего отверстия m2=3мм;

![]() мм;

мм;

![]() мм;

мм;

тогда

![]() мм;

мм;

![]() мм;

мм;

Длина рабочей части ступени

![]() ;

;

где Lф =1 мм – длина фаски, [2,стр. 25];

Lок =5мм – величина обратного конуса [2,стр. 25];

![]() мм;

мм;

![]() мм.

мм.

Чтобы исключить повреждение обработанной поверхности при выводе развертки из отверстия, конец калибрующей части необходимо выполнить по радиусу равному 3-5 мм

Число зубьев развертки определяется зависимостью:

![]() ;

;

![]() ;

;

![]() ;

;

принимаем для всех ступеней развертки число зубьев 8 [2,стр. 27, табл. 6].

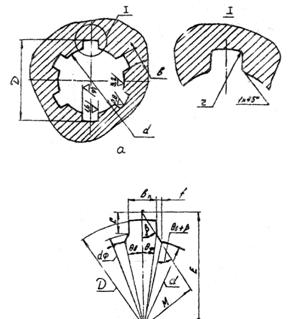

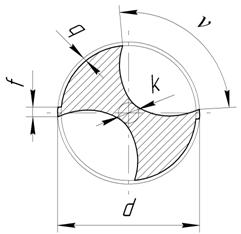

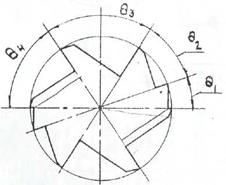

2.4 Распределения зубьев разверткиДля устранения огранки отверстия распределения зубьев развертки должно быть неравномерным, разность между соседними угловыми шагами определяется зависимостью

![]() ,принимаем

,принимаем![]() ;

;

Определим значения угловых шагов

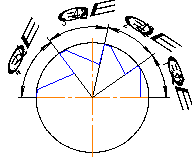

Рисунок 2.2 Распределения зубьев развертки

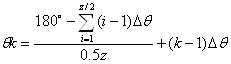

![]()

![]()

![]()

![]()

![]()

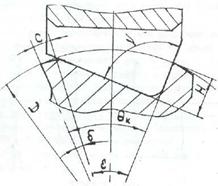

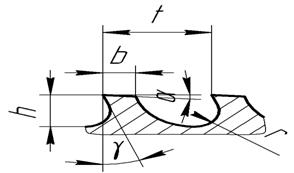

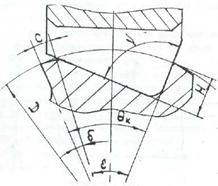

Глубину стружечной канавки целесообразно выполнять переменой, что позволяет использовать для всех стружечных канавок фрезу с постоянным профільнім углом . Тогда глубину канавка можно определить зависимостью

![]()

Где ![]() - угол, соответствующий ширине спинки;

- угол, соответствующий ширине спинки;

ν – угол профиля фрезы, принимаем 90º ;

с – ширина спинки зуба, приведена в таблице

Таблица 2.1 Ширина спинки зуба

| d,мм | Z1-1 | Z2-2 | Z3-3 | Z4-4 |

| 20 | 1.0 | 1.3 | 1.1 | 1.2 |

| 28 | 1.2 | 1.5 | 1.3 | 1.4 |

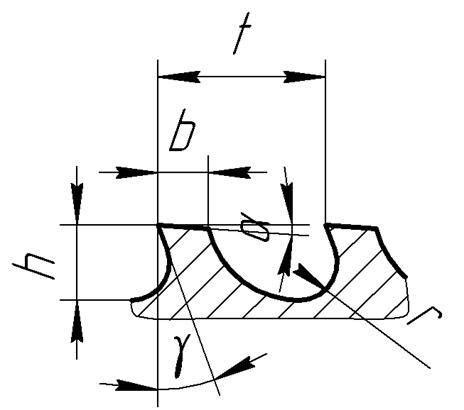

Рисунок 2.3 Размеры стружечной канавки

Угол соответствующий ширине спинки для Ø20 мм

![]()

![]()

![]()

![]()

Тогда глубина стружечной канавки

![]()

![]()

![]()

![]()

Угол соответствующий ширине спинки для Ø28 мм

![]()

![]()

![]()

![]()

Тогда глубина стружечной канавки

![]()

![]()

![]()

![]()

3 РАСЧЕТ ДОЛБЯКА

Похожие работы

... начальной прямой до вершины усиков Заключение Список использованой литературы Введение Целью данного курсового проекта является расчет и проектирование следующих металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки шлицевого вала. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая ...

... для крепления сверла на агрегатном станке. ПРИЛОЖЕНИЕ Д – Спецификация на патрон. ВВЕДЕНИЕ Целью данного курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки зубчатых колес. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая ...

ет и проектирование металлорежущих инструментов: протяжка шлицевая, развертка комбинированная и долбяк для обработки зубчатых колес. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая производительность процесса протягивания объясняется тем, что одновременно находится в работе несколько зубьев инструмента с большой суммарной длиной режущих ...

... 4 ПЛАВАЮЩИЙ ПАТРОН ЗАКЛЮЧЕНИЕ СПИСОК ИСПОЛЬЗОВАНОЙ ЛИТЕРАТУРЫ ВВЕДЕНИЕ Целью данного курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, развертка комбинированная и долбяк для обработки зубчатых колес. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая производительность процесса ...

0 комментариев