Навигация

Определение скорости резания

1.5.3 Определение скорости резания

Скорость резания при протягивании значительно меньше, чем при других видах обработки. В зависимости от обрабатываемого материала, конструкции и материала протяжки, подачи, характера выполняемой работы, требований к точности и чистоте поверхности скорость резания по стали и чугуну составляет, как правило, от 0,5 до 15 м/мин.

Выбраная скорость резания должна быть проверена по мощности станка. Необходимая мощность станка N определяется по известной величине усилия протягивания Р и назначенной скорости V с учетом КПД станка, который принимается равным 0,8...0…0,9. Мощность резания определяется зависимостью

N=0,13PV, квт,

Скорость резания V принимаем равной 5 м/мин [3, стр.13, табл. 9].

![]() квт

квт

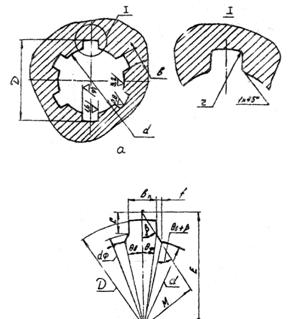

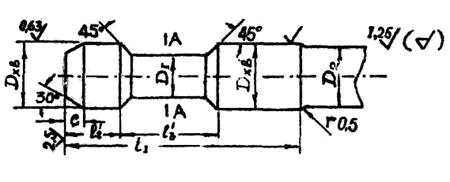

1.5.4 Проверка протяжки на прочность

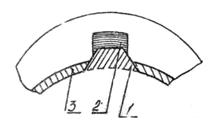

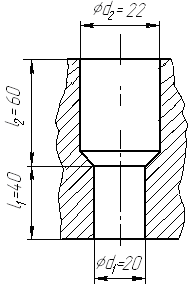

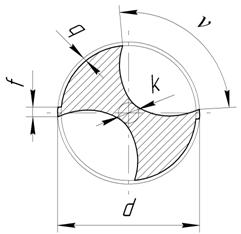

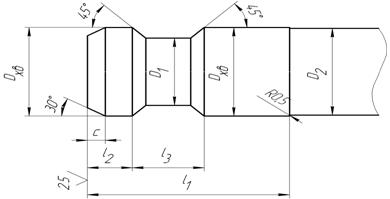

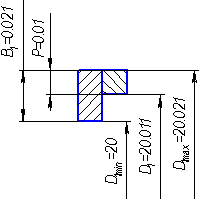

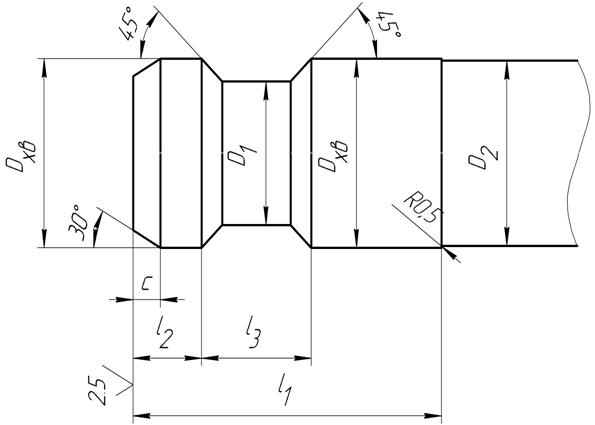

Для того, чтобы в процессе работы не состоялось разрыва протяжки, необходимо сделать ее проверку на прочность по опасному сечению. Опасным сечением протяжки является то, в котором ее диаметр минимальный. В зависимости от размеров обрабатываемой втулки опасным может быть сечение, которое проходит через минимальный диаметр хвостовика, или сечение, которое проходит по впадине первого зуба. Необходимо проверить выполнение двух условий:

1) условие отсутствия опасности разрыва протяжки по хвостовику

Рдоп³Qh,

где Рдоп - допустимое разрывное усилие для хвостовика, Н,

Q – тяговое усилие станка, Н,

h=0.9 – КПД станка.

Допустимое разрывное усилие для хвостовика рассчитывается по формуле

Pдоп = Fox×[sp]×Kи, Н

где Fox– площадь опасного сечения, мм2;

[sp] – допустимое напряжение на растягивание:

для стали 40Х – [sp] = 250 Мпа [3, стр.14].

Kи – коэффициент, который учитывает влияние изгиба протяжки (Kи = 0,9).

![]() ,

,

![]()

2) Следовательно условие отсутствия опасности разрыва протяжки по хвостовику выполняется.

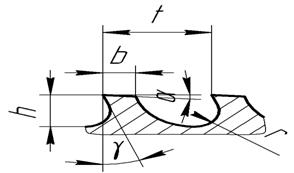

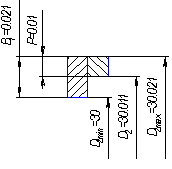

3) условие отсутствия опасности разрыва протяжки по впадине первого зуба

,

,

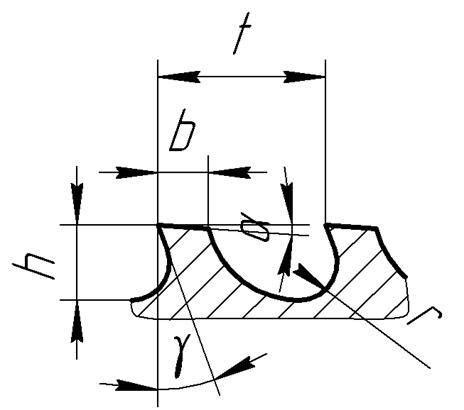

где Dоп = Do – 2h - минимальный диаметр протяжки в сечении, которое проходит по впадине первого зуба,

Do =d– диаметр отверстия до протягивания, мм,

h – глубина стружечной канавки, мм,

[sр] – допустимое напряжение материала протяжки на разрыв:

для быстрорежущей стали [sр] = 400 Мпа [3, стр.14].

![]()

Следовательно условие отсутствия опасности разрыва протяжки по впадине первого зуба выполняется.

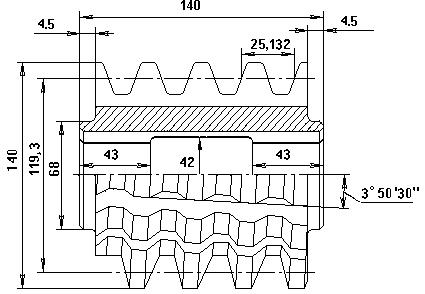

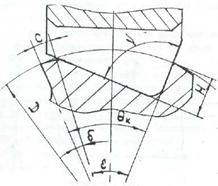

1.6 Расчет шлицевой части протяжки

1.6.1 Припуск на шлицевые зубья

В нашем случае, припуск снимаемый шлицевыми зубьями расчитывается по следующей формуле

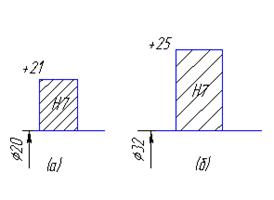

Аш = Dmax - d – EId., мм,

где d– диаметр отверстия до протягивания, мм,

Dmax – максимальный внешний диаметр втулки, которая протягивает, с учетом допуска и разбивание, мм,

dmax= d+T±d,

T =0.2 мм– допуск на диаметр,

d - величина изменения диаметра отверстия после протягивания, разбивание (+), усадка (-),

При обработке конструкционных сталей или чугунов происходит разбивание отверстия. Величина разбивания составляет d=(0,005-0,01) мм. Примем d=+0,01 мм.

EId =0.025 мм– нижнее отклонение диаметра отверстия до протягивания .

dmax= 41.6+0.2+0.01=41.81 мм,

Аш = 41.81 - 35 – 0.025= 6.785. мм.

Весь припуск Аш снимают черновые, переходные и чистовые зубья протяжки.

Припуск на черновую часть рассчитывают по формуле

Ашч = Аш – (Аш пер + Аш чист), мм,

где Аш пер =0.32 мм– припуск, снимаемый переходными зубьями протяжки,

Аш чист =0.08 мм– припуск, снимаемый чистовыми зубьями протяжки.

Ашч = 6.785 – (0.32 + 0.08)=6.385 мм.

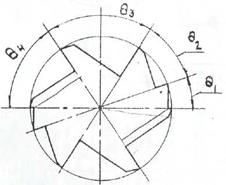

1.6.2 Расчет количества зубьев

Количество черновых секций

![]() , шт.

, шт.

где Sшч =0.16– подъем на зуб в черновых секциях.

![]() ,

,

принимаем ![]() .

.

Количество черновых зубьев

Zшч=2ішч.+1

Единица прибавляется из-за того, что первый зуб протяжки выполняется без подъема - его диаметр равняется диаметру предварительно обработанного отверстия с нижним отклонением. Это делается для того, чтобы избежать случайного увеличения нагрузки на первый зуб из-за неравномерности припуска, побочных включений в металл и др.

![]() .

.

Количество переходных зубьев

Zшпер=2ішпер,

где ішпер=2 [3,стр.11,табл. 7]- количество переходных секций.

![]()

Количество чистовых зубьев Zшчист=2 [3,стр.11,табл.8]. Количество калибрующих зубьев Zшкал=3 [3,стр.11,табл. 8].

Похожие работы

... начальной прямой до вершины усиков Заключение Список использованой литературы Введение Целью данного курсового проекта является расчет и проектирование следующих металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки шлицевого вала. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая ...

... для крепления сверла на агрегатном станке. ПРИЛОЖЕНИЕ Д – Спецификация на патрон. ВВЕДЕНИЕ Целью данного курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки зубчатых колес. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая ...

ет и проектирование металлорежущих инструментов: протяжка шлицевая, развертка комбинированная и долбяк для обработки зубчатых колес. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая производительность процесса протягивания объясняется тем, что одновременно находится в работе несколько зубьев инструмента с большой суммарной длиной режущих ...

... 4 ПЛАВАЮЩИЙ ПАТРОН ЗАКЛЮЧЕНИЕ СПИСОК ИСПОЛЬЗОВАНОЙ ЛИТЕРАТУРЫ ВВЕДЕНИЕ Целью данного курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, развертка комбинированная и долбяк для обработки зубчатых колес. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая производительность процесса ...

0 комментариев