Навигация

Расчет индексов воспроизводимости

3.2 Расчет индексов воспроизводимости

Определим структуру индексов и порядок их вычисления.

Индекс воспроизводимости Ср показывает, как соотносятся ширина поля допуска и изменчивость статистически устойчивого процесса, то есть, можно ли ожидать, что разброс контролируемого параметра окажется в границах поля допуска.

Индекс Ср равен отношению ширины поля допуска к полному размаху присущей стабильному процессу изменчивости.

Введем обозначения:

НГД - нижняя граница поля допуска,

ВГД - верхняя граница поля допуска,

Д - ширина поля допуска.

Вычисление индекса воспроизводимости Ср проводится по формуле:

Ср = Д/6σ. Здесь А = ВГД - НГД.

Иллюстрация введенных обозначений показана на рис. 3.3.

Случай 1 (базовый). Показан на рис. 3.3.а. В фиксированное поле допуска укладывается 6s процесса, т.е. Д = 6s (Ср = 1). При этом настроенный на центр поля допуска процесс содержит 0,27% несоответствий.

Случай 2 (рис. З.З.Ь). Пусть 6s, < Д. Тогда Ср > 1 и число несоответствий окажется весьма малым.

Случай 3 (рис. З.З.Ь). Пусть 6s, > Д, соответственно С < 1. Изменчивость процесса велика и число несоответствий превзойдет порог 0,27%.

а)С,=1; Ь)Ср<1,Ср>1

Итак, при зафиксированном поле допуска эффективность действий по управлению процессом, направленных на снижение изменчивости (уменьшение s), ясно и понятно характеризуется ростом индекса Ср. Считаются общепринятыми следующие оценки процесса с помощью Ср:1) Ср < 1 - неудовлетворительно,

2) 1,00 < Ср < 1,33 - удовлетворительно,

3) Ср > 1,33- хорошо.

Индекс воспроизводимости Срк характеризует настроенность процесса на центр поля допуска.

Индекс равен отношению разности между средним процесса и ближайшим пределом поля допуска к половине присущей стабильному процессу изменчивости.

Введем обозначения:

Dвгд=ВГД-(Хср)ср

Dнгд=(Хср)ср-НГД

Dmin=min(Dвгд,Dнгд)

Zвгд=Dвгд/s

Zнгд=Dнгд/s

Zmin=min(Zвгд,Zнгд)

Тогда индекс воспроизводимости Срк вычисляется по формуле:

Cp=Z/3.

Заметим, что для одностороннего поля допуска формулы определения индекса сходны, но при этом Zmin равно Zвгд или Zнгд в зависимости от случая расположения границы поля допуска.

Промежуточный расчет величин Z при вычислении Срk удобен тем, что позволяет при необходимости оперативно оценить по таблицам стандартного нормального распределения количество единиц продукции, которые могут оказаться вне поля допуска.

Простейший анализ формулы для вычисления Cpk, показывает, что при постоянном стандартном отклонении процесса качество процесса улучшается с ростом индекса. Между тем для управления процессом недостаточна оценка только одного этого индекса.

На рис. 3.4 показаны варианты расположения управляемого процесса в поле симметричного допуска.

Введем в рассмотрение параметр , связывающий отклонение центра настройки процесса от центра поля допуска и характеризующий этим эффективность управления настройкой. Согласно схеме на рис. 3.4

d = 0,5D - d.

Управление процессом должно быть направлено на уменьшение 5. При этом число несоответствующих изделий уменьшится, качество процесса улучшится, достигая оптимального значения при =0.

Индексы Ср и Cpк удобно рассмотреть совместно, учитывая их связь с помощью отношения Cpк=Cp--D/3s. Из выражения видно:

• величина Срk не превосходит величины Ср

• при d == О получим Cpk = Ср

Область возможных значений Срk лежит ниже прямой Срk = Ср. Отсюда следуют простые рассуждения. При оптимальной настроенности процесса на середину допуска число экземпляров несоответствующей продукции связывается с величиной Ср и не может быть уменьшено.

Таким образом, общий алгоритм управления процессом при заданном поле допуска реализуется в виде итерационного процесса, состоящего из последовательно реализуемых шагов, удовлетворяющих направлению:

s → 0, Cpk -> Ср.

4. ИСПОЛЬЗОВАНИЕ СТАТИСТИЧЕСКИХ МЕТОДОВ АНАЛИЗА ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ

Рассмотрим применение вышеизложенных статистических методов контроля качества производственных процессов на нескольких примерах.

4.1 Контроль технологической точности

Пример 4.1.1. Производится контроль технологической точности станка после среднего ремонта.

Тип станка: токарный одношпиндельный станок (фирмы FICSHER).

Вид обработки детали: обработка внешнего диаметра вала коробки передач (модель 2108).

Эскиз, поясняющий схему обработки: см. рис. 4.1.1.

Особенности протекания технологического процесса с точки зрения особых причин: стабильный участок работы.

Конкретные числовые характеристики технологического процесса (по спецификации):

• диаметр 25.3;

• допуск на обработку 0.1;

• верхний предел допуска 25.35;

• нижний предел допуска 25.25.

Первичное представление результатов: таблица, содержащая массив данных, полученных в результате измерения 70 обработанных деталей.

Результаты замеров:

25.297 25.300 25.279 25.282 25.294 25.300 25.301 25.304 25.282 25.292 25.292 25.298 25.294 25.300 25.284 25.290 25.285 25.290 25.284 25.290 25.286 25.292 25.288 25.296 25.290 25.300 25.298 25.303 25.292 25.300 25.289 25.300 25.282 25.288 25.290 25.294 25.287 25.292 25.283 25.288 25.290 25.294 25.280 25.288 25.279 25.282 25.300 25.301 25.274 25.285 25.290 25.280 25.292 25.294 25.300 25.290 25.296 25.280 25.283 25.278 25.288 25.280 25.288 25.284 25.296 25.280 25.290 25.288 25.302 25.284

n=70; max= 25.304; min = 25.274; R=0.03.

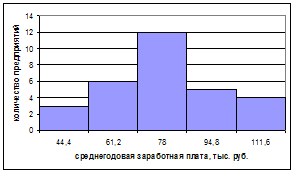

Вторичное представление результатов: интервальная таблица частот (в верхней строке указаны левые границы интервалов, в нижней строке - количество деталей, диаметр которых попадает в данный интервал):

| 25.272 | 25.276 | 25.280 | 25.284 | 25.288 | 25.292 | 25.296 | 25.300 | 25.304 | 25.308 |

| 0 | 2 | 11 | 9 | 9 | 15 | 9 | 12 | 3 | 0 |

Расчет статистических характеристик процесса:

х = 25.2902; σ = 0.0073; поле рассеяния' 0.0469. Контрольная Х-карта: см. рис. 4.1.3: НКГ = 25.268; ВКГ = 25.312.

Расчет индексов воспроизводимости: Ср=2.13.

Поле рассеяния значений согласно СТП 37.101.9504 3-96 принимается равным w = k x s,

где х, - результат измерений. s - стандартное отклонение.

k - поправочный коэффициент зависящий от объема выборки причем его величина такова, что поле рассеяния оказывается в большинстве случаев несколько шире, чем 6s

Анализ экспериментального и расчетного материала:

• контрольная х-карта диаметра обработанных деталей, расположение гистограммы показывают, что процесс статистически управляем; это же подтверждает и значение индекса воспроизводимости Ср =2.13, свидетельствующее о практическом отсутствии несоответствий при обработке продукции;

• контрольная х-карта и расположение гистограммы относительно поля допуска показывают, что процесс смещен от центра поля допуска в направлении нижнего предела допуска, следовательно, есть возможность улучшения процесса с помощью смещения наладки на 0.0098 к середине поля допуска.

Выводы: вероятный брак равен 0%; технологическая точность обеспечивается; требуется смещение наладки, равное 0.0098.

Заключение: станок в работу утверждается с условием подналадки. Примечание. Так как контрольная карта не показывает критической ситуации, можно обойтись без подналадки. Содержательный анализ технологического процесса показывает, что в результате износа инструмента произойдет требуемая коррекция размера.

Пример 4.1.2. Производится контроль технологической точности станка с целью аудита.

Тип станка: специальный круглошлифовальный однокамневый станок (фирмы TOYOТA).

Вид обработки детали: обработка внешних диаметров шатунных шеек коленвала (модель 2108).

Эскиз, поясняющий схему обработки: см. рис.4.1.4.

Особенности протекания технологического процесса с точки зрения особых причин: стабильный участок работы.

Конкретные числовые характеристики технологического процесса (по спецификации):

• ход (шатунной шейки коленвала) 71 мм;

• допуск на обработку 0.15 мм;

• верхний предел допуска 71.05;

• нижний предел допуска 70.90.

Первичное представление результатов: таблица, содержащая общий массив данных, полученных в результате 80 замеров четырех шатунных шеек по параметру хода.

Результаты замеров:

70.900 70.900 70.880 70.880 70.900 70.900 70.870 70.880 70.900 70.880

70.880 70.900 70.890 70.870 70.900 70.910 70.890 70.880 70.880 70.900

70.940 70.930 70.900 70.930 70.900 70.890 70.900 70.940 70.950 70.930

70.900 70.930 70.940 70.900 70.930 70.940 70.920 70.900 70.910 70.930

70.950 70.960 70.930 70.940 70.940 70.930 70.940 70.930 70.980 70.960

70.930 70.950 70.970 70.940 70.960 70.940 70.930 70.940 70.930 70.970

70.960 70.920 70.890 70.910 70.910 70.920 70.910 70.900 70.870 70.890

70.870 70.910 70.900 70.890 70.920 70.930 70.900 70.900 70.890 70.940

n=80; max= 70.98; min = 70.87; R=0.11

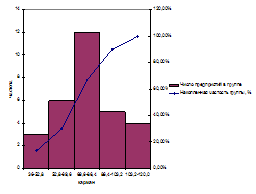

Вторичное представление результатов: интервальная таблица частот (в верхней строке указаны левые границы интервалов, в нижней строке - количество измеренных значений, попадающих в данный интервал):

| 70.860 | 70.870 | 70.880 | 70.890 | 70.900 | 70.910 | 70.920 |

| 0 | 4 | 7 | 7 | 18 | 6 | 4 |

| 70.930 | 70.940 | 70.950 | 70.960 | 70.970 | 70.980 | 70.990 |

| 13 | 11 | 3 | 4 | 2 | 1 | 0 |

Расчет статистических характеристик процесса:

к = 70.916; поле рассеяния 0.117; смещение наладки 0.059. В данном случае не рассчитывается о, так как рассматриваются сразу 4 параметра хода четырех шатунных шеек.

Расчет индексов воспроизводимости: Ср=1.28; Ср,=0.27. Контрольная х-карта: см. рис. 4.1.6: НКГ = 70.857; ВКГ= 70.975.

Анализ экспериментального и расчетного материала:

• Контрольная карта, а также расположение гистограммы показывают, что процесс не является статистически управляемым, так как имеется выход за верхнюю контрольную границу (49-я точка). Кроме того, имеет место выход процесса за границы поля допуска, что говорит о большой вероятности брака (22.5%). Двухпиковый тип гистограммы, а особенно вид контрольной карты указывают на необходимость расслоения данных, то есть рассмотрения хода каждой шейки по отдельности.

• Большая разница в индексах воспроизводимости процесса (Ср« = 0.27 < Ср = 1.28 ) свидетельствует о том, что процесс смещен относительно центра поля допуска (по расчетам на 0.059 мм в направлении нижнего предела допуска) и, следовательно, может быть улучшен.

Расслоение данных дало следующие результаты.

1-я шейка:

Интервальная таблица

| 70.86 | 70.87 | 70.88 | 70.89 | 70.90 | 70.91 | 7092 |

| 0 | 9 | 0 | 2 | 8 | 1 | 0 |

n=20, max=70.91; min=70.87; R = 0.04.

х = 70.89; а = 0.012; поле рассеяния 0.076; смещение наладки 0.086-Ср=1.9б.

2-я шейка:

Интервальная таблица

| 70.88 70.89 70.90 70.91 | 70.92 | 70.93 | 70.94 | 70.95 |

| 0162 | 0 | 6 | 5 | 0 |

n=20; max= 70.95; min = 70.89; R=0.06. х = 70.921; σ = 0.018; поле рассеяния 0.118; смещение наладки 0.055;

С-1.27.

3-я шейка:

Интервальная таблица

| 70.92 70.93 | 70.94 | 70.95 | 70.96 | 70.97 | 70.98 | 70.99 |

| 0 6 | 8 | 0 | 3 | 2 | 1 | 0 |

n=20; max= 70.98; mm =70.93; К =0.05. х = 70.946; σ = 0.016; поле рассеяния 0.1; смещение наладки 0.029;

Ср=1.49.

4-я шейка:

Интервальная таблица

| 70.84 70.86 70.88 | 70.90 | 70.92 | 70.94 | 70.96 | 70.98 |

| 024 | 11 | 1 | 1 | 1 | 0 |

n=20; max= 70.96; min = 70.87; R=0.09.

х = 70.907; о = 0.022; поле рассеяния 0.139; смещение наладки 0.069 Ср=1.075.

Выводы.

1. Сравнение статистических характеристик для отдельных шеек показывает, что наихудшие параметры имеет 4-ая шейка (поле рассеяния 0.139; С-= 1.075). Это указывает на необходимость проведения профилактического ремонта левого зажимного патрона.

2. Так как центральная линия на контрольной карте смещена относительно заданного номинального значения хода 71 мм, то требуется наладка станка, так, чтобы центр настройки совпадал с номинальным (или серединой поля допуска).

3. Из гистограмм и контрольной карты видно, что в настоящее время наилучшая наладка по исследуемому параметру на 3-ей шейке, поэтому на ней требуется наименьшая подналадка.

4. Необходимо добиться, чтобы все статистические параметры для всех четырех шеек были близки по своим значениям, то есть находились на одной линии, а поля рассеяния отличались незначительно.

4.2. Использование диаграмм Парето

Для наиболее успешного устранения несоответствий в готовой продукции по результатам контроля строятся диаграммы Парето. Приведем пример такой диаграммы, показывающей распределение дефектов в цехе 46 за период с 01.01.95 no31.12.95.

Группа деталей - Генератор

Код дефекта Наименование дефекта Кол-во Сумма

%

1 Не работает регулятор 852 42

2 Нет цепи обм. воз 291 56

3 Шум, магнитный шум 249 68

5 Утоплена клемма 61. 155 75

12 Нет цепи центра эв. 107 79

8 Клинит ротор 88 84

6 Замыкание диодов 52 86

4 Пробиты диоды 41 88

13 Замыкает 11 89

7 Не закреплен шкив 8 90

11 Прочие дефекты 196 100

Всего 2050

Устранение дефектов 1, 2, 3 даст возможность существенно повысить качество данного узла, следовательно, прежде всего надо сосредоточить усилия на выявлении причин этих несоответствий и внедрению мероприятий по их преодолению.

Похожие работы

... в расчетной части работы в здании №1. Рассматриваемые структуры явлений служит основой изучения связи в них. Широкое использование находят в изучении населения статистические методы анализа рядов динамики, индексный, выборочный. Метод анализа рядов динамики. Процесс развития массового явления во времени принято называть динамикой, а показатели, характеризующие это развитие – статистическими ...

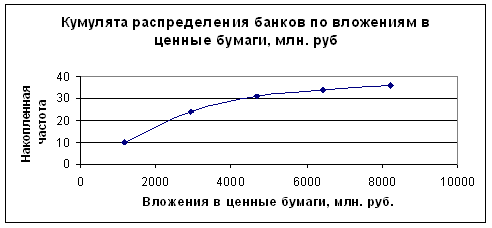

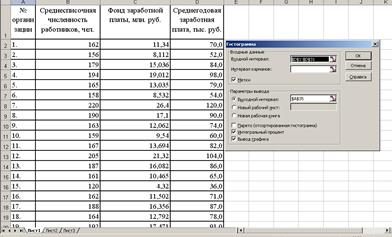

... и аналитической части курсовой работы для автоматизированного статистического анализа данных использовались табличный процессор MS Excel. Глава 1. Статистические методы анализа результатов деятельности коммерческих банков 1.1. Банки. Сущность деятельности банков Банковская система сегодня - одна из важнейших и неотъемлемых структур рыночной экономики. Развитие банков и товарного ...

... запасов и затрат 4151 31014 100 100 +26863 0 +647,1 +100 3. Статистические методы анализа Финансовое состояние — это совокупность показателей, отражающих наличие, размещение и использование ...

... по чистой продукции, которая определяется путем вычитания из товарной продукции материальных затрат и суммы амортизации основных фондов, что в условиях рынка соответствует понятию «валовой доход». 1.3 Статистические методы анализа динамики объема производства продукции и услуг на предприятии (фирме) В статистическом изучении динамики объема производства продукции и услуг на предприятии ...

0 комментариев