Навигация

Устройство и рабочий процесс проектируемой машины

4.2 Устройство и рабочий процесс проектируемой машины

Работа решета заключается в разделении зернового материала на две части, различающиеся размером составляющих частиц: мелкие частицы проходят через отверстия решета, крупные сходят с его поверхности. Для осуществления этого процесса необходимо относительное движение зерна по рабочей поверхности решета. Для создания относительного движения предусмотрены дополнительные устройства: зерносниматель, щиток с щёткой и скатная доска с направляющими.

Зерно из бункера попадает в цилиндрическое решето. Через отверстия в решете мелкие зёрна просыпаются на транспортёр. Крупные зёрна, двигаясь с решетом, отсекаются от него зерноснимателем, попадают на щиток и далее на скатную доску, которая подаёт зерно под необходимым углом на поверхность решета, одновременно с помощью направляющих транспортируя его к сходу с решета. Для очищения рабочей поверхности решета конструкцией предусмотрена щётка, закреплённая на щитке.

4.3 Расчёт конструктивных параметров установки

Расчёт оси ролика на прочность проводим в следующем порядке:

1) Составляем расчётную схему (рис.4.1).

2) Определяем опорные реакции Rа и Rс.

Rа=Rс=F/2=0.1кН/2=50Н

3) Строим эпюру изгибающих моментов. В сечениях А и С: Ми=0;

в сечении В Ми=Rа×65=50×65=3250 Н×мм

4) Для изготовления оси выбираем Ст5 с [s]и=120МПа и рассчитываем её

![]()

![]() диаметр по формуле:

диаметр по формуле:

3 Ми

![]() d= ¾¾¾¾¾¾ = 6,5 мм; (4.1)

d= ¾¾¾¾¾¾ = 6,5 мм; (4.1)

0,1 [s]и

Принимаем d=10 мм.

Подшипник качения выбираем из условия [ 6 ] :

С<=[С], (4.2)

где С – требуемая динамическая грузоподъёмность, Н;

[С] - табличное значение динамической грузоподъёмности

подшипника выбранного типоразмера [ 6 ], Н.

Требуемое значение динамической грузоподъёмности определяют по формуле [ ]:

![]()

![]() 60×n×Lh1/a

60×n×Lh1/a

С=FЕ× ¾¾¾¾ , (4.3) 106

где FЕ – приведённая нагрузка, кН;

Lh – требуемая долговечность вращающегося подшипника, ч;

a - коэффициент, зависящий от характера кривой усталости (a=3,0);

n - частота вращения кольца, об/мин.

Приведённую нагрузку определяем по следующей формуле:

FЕ=X×V×Fr×кб, (4.4)

где Х - коэффициент осевой нагрузки (принимаем Х=1) [ 6 ],

V - коэффициент вращения (V=1,2) [ 6 ],

Fr - радиальная реакция подшипника (Fr=0,1),

кб - коэффициент безопасности (выбираем кб=1) [ 6 ],

FЕ=1×1,2×0,1×1=0,12 кН;

![]()

![]() 60×1440×6000

60×1440×6000

С=0,12× ¾¾¾¾¾¾ =0,96 кН

106

Выбираем подшипник 80300 ГОСТ 10058-90: [С]=6,36 [ 6 ].

Проводим подбор электродвигателя.

Находим потребную мощность из условия:

N=N1+N2+N3; (4.5)

где N1 - мощность расходуемая на преодоление вредного сопротивления в опорах, Вт;

N2 - мощность необходимая на вращение веса барабана, Вт;

N3 - мощность необходимая на преодоление сопротивления щётки, Вт.

N1=R×f×d×w/2,

где R - опорная реакция катков (суммарная),

f - коэффициент трения в опорах (f=0.1);

d - диаметр катков (d=0.05м);

w - угловая скорость вращения барабана, рад/с;

p×n 3,14×180

w= ¾¾¾ = ¾¾¾¾¾ =18,84 рад/с.

30 30

Находим опорную реакцию катков [рис.4.2]:

a=45°; m=40 кг.

S Хк=R1×sina-R2×sina+Fтр2×cosa+Fтр1cosa=0;

S Yк=R1×cosa+R2×cosa-Fтр1×sina+Fтр2×sina-mg=0;

Fтр1=R1×f;

Fтр2=R2×f;

R1×sina-R2×sina+R2×f×cosa+R1×f×cosa=0;

R1×(sina+f×cosa)=R2×(sina-f×cosa);

R2×(sina-f×cosa)

R1= ¾¾¾¾¾¾¾ ;

sina-f×cosa

![]()

![]() (sina-f×cosa)×cosa (sina-f×cosa)×f×sina

(sina-f×cosa)×cosa (sina-f×cosa)×f×sina

R2× ¾¾¾¾¾¾¾¾¾ +cosa- ¾¾¾¾¾¾¾¾+f×sina =m×g;

sina+f×cosa sina+f×cosa

m×g

R2= ¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾ =

(sina-f×cosa)×cosa (sina-f×cosa)×f×sina

¾¾¾¾¾¾¾¾ + ¾¾¾¾¾¾¾¾ +f×sina

sina+f×cosa sina+f×cosa

40×9,8 392

= ¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾¾ = ¾¾¾ =343 Н;

(0,7-0,07)×0,7 (0,7-0,07)×0,07 1,143

¾¾¾¾¾¾ +0,7- ¾¾¾¾¾¾+0,07

0,7+0,07 0,7+0,07

342×(0,7-0,07)

R1= ¾¾¾¾¾¾¾ =280 Н;

0,7+0,07

SR=(R2+R1)×2=(343+280)×2=1246 Н;

R×f×d×w 1246×0,1×0,05×18,84

N1= ¾¾¾¾ = ¾¾¾¾¾¾¾¾¾ =58,6 Вт;

2 2

N2=М×w;

М=G×R=m×g×R=40×9,8×0,2=78,4 Н×м;

N2=78,4×18,84=1477,1 Вт;

Для нахождения N3 примем m равным m+5кг, т.к. с нажатием щётки вес возрастает на 5кг.

N3=(m+5)×g×r×w=45×9,8×0,2×18,84=1661,7 Вт;

NS=N1+N2+N3=58,6+1477,1+1661,7=3200 Вт;

NS 3200

Nдв= ¾¾¾ = ¾¾¾ 3500 Вт=3,5кВт

hобщ 0,92

hобщ=hрем×h4опор=0,96×0,994=0,92;

По таблице П1 [ ] подбираем эл/двигатель серии А4 марки 132S8 асинхронный: Nдв=4кВт; n=750 об/мин.

Находим передаточное отношение:

nдв750

i= ¾¾ = ¾¾ =4,17;

nб 180

Расчёт клиноременной передачи:

Диаметр ведущего шкива определяется по формуле [ 6 ]:

d2 0,4

d1= ¾¾¾ = ¾¾¾¾ =0,1м;

i×(1- Е) 4,17×0,93

Уточняем передаточное отношение:

0,4

i= ¾¾¾¾¾ =4,3;

0,1×(1-Е)

Находим межосевое расстояние:

amin=0,55×(d1+d2)+T0=0,55×0,5+0,08=0,355м;

amax=d1+d2=0,5м;

Принимаю a=0,45м.

Находим длину ремня:

(d2-d1)2 0,32

Lр=2×a+0,5×p×(d1+d2)+¾¾¾¾ =0,9+1,57×0,5+¾¾ =1,735м;

4×a 1

Уточняем межосевое расстояние:

![]()

a=0,25×((Lр-0,5×p×(d1+d2))+Ö(Lр-(0,5×p×(d1+d2))2 )=

=0,25×(0,95×+0,97)=0,48м;

Принимаем ремень А-1740Ш ГОСТ 1284.1-80.

Похожие работы

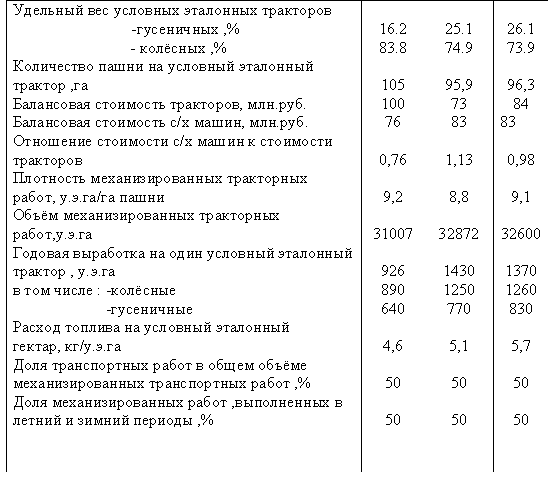

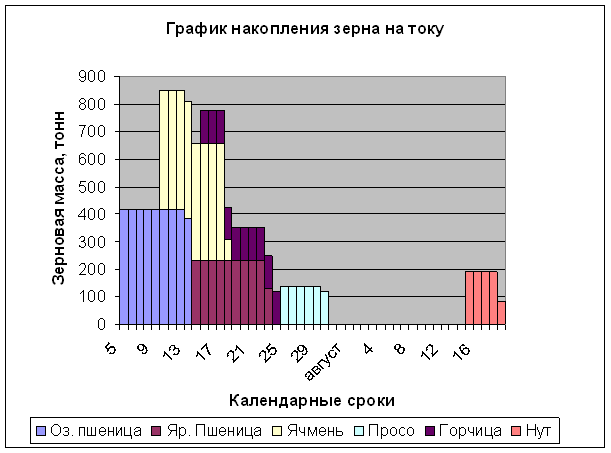

... " сушилки в нескольких модификациях. Для комплектования последних, промышленность выпускает топочные блоки и теплогенераторы (ТБ-0,75; ТБ-1,5;ТАУ-0,75; ТАУ-1.5; ТГ-1; ТГ-2,5; ТГ-150 и др.) При выборе сушилок в случае реконструкции пункта послеуборочной обработки необходимо руководствоваться средней сезонной нагрузкой на тот или иной агрегат. По влажному вороху (валовый сбор) нагрузка на шахтную ...

... скатной доске идет в шнек фуражных отходов и выводятся из машины. Очищенное зерно сходом с решета Г идет в приемник и далее отгрузочным транспортером выводится из машины.(механизация послеуборочной обработки и хранения зерна и семян /М.С. Кулагин, В.М. Соловьев, В.С. Желтов.-М.:Колос, 1979.-256с.) Предварительная очистка на агрегате ОВП – 20А позволяет удалить 50% сорной примеси и всю соломистую ...

... обработку и хранение зерна; в рублях на 1т. Уровень рентабельности характеризует степень эффективности тех дополнительных затрат, которые производят в хозяйствах на послеуборочную обработку и хранение семенного, продовольственного и фуражного зерна, т. е. повышения его качества. Уровень рентабельности, в данном случае, характеризует степень эффективности работы зернотока, а не производства ...

... Итого всех затрат 8515236,8 14 Масса готовой продукции 4151,7 15 Стоимость готовой продукции 12455100 16 Прибыль 3939863,2 17 Уровень рентабельности 46,3% Пример расчета экономической эффективности работы зернотока 1) Физическую массу зерна определяем как валовый сбор зерна в среднем за 3 года. 2) Массу зерна в зачетном весе определяют путем натуральной ...

0 комментариев