Навигация

Расчет минимальной партии запуска деталей в производство

2. Расчет минимальной партии запуска деталей в производство

деталь производственный обработка

Минимальная партия запуска деталей в производство определяется по формуле:

nmin = ((1-a)*2Tпз) / а*Тшт ,

где Tпз – подготовительно-заключительное время на партию деталей;

Тшт – штучное время на обработку одной детали;

а – допустимые потери рабочего времени на наладку оборудования;

nmin– минимальная партия деталей.

Нормативные значения подготовительно-заключительного времени и коэффициент допустимых потерь времени на наладку оборудования для каждой операции технологического процесса определяются по нормативам. Основное и штучное время обработки деталей представлено в табл. 3.

Таблица 3 Основное и штучное время обработки деталей типа «Ось» с максимальным диаметром Æ 35 мм и длиной l = 100 мм

| № | Наименование детали | № чертежа | Время | №, наименование операции | ||||

| 05 токарная 16К20ФЗ | 10 токарная 16К20ФЗ | 15 шлифо-вальная 3Б12 | 20 фрезерная 6Р11 | 30 сверли-льная 2М55 | ||||

| 1 | Ось | 76288-140202-01 | То | 7,2 | 6,3 | 3,0 | 16,1 | - |

| Тшт | 9,8 | 8,0 | 4,0 | 18,3 | - | |||

| 2 | Ось | 76288-140104-01 | То | 2,3 | 1,8 | 4,6 | - | 7,0 |

| Тшт | 3,0 | 2,4 | 6,0 | - | 8,4 | |||

| 3 | Ось | 78010-040202 | То | 16,1 | 15,8 | - | - | 7,0 |

| Тшт | 18,4 | 18,0 | - | - | 8,4 | |||

| 4 | Ось | 76288-150001-01 | То | 8,5 | 7,0 | 3,9 | 102,1 | - |

| Тшт | 10,7 | 9,0 | 5,0 | 109,0 | - | |||

| 5 | Ось | 76288-100201 | То | 5,6 | 6,0 | - | 8,5 | 10,4 |

| Тшт | 7,0 | 7,8 | - | 9,8 | 12,0 | |||

| 6 | Ось | 78010-020003 | То | 8,5 | 7,0 | 3,5 | 23,4 | - |

| Тшт | 10,7 | 9,0 | 4,5 | 26,2 | - | |||

| 7 | Ось | 78047-030003 | То | 6,0 | 5,6 | 3,3 | - | 10,4 |

| Тшт | 7,8 | 7,0 | 4,3 | - | 12,0 | |||

| 8 | Ось | 76288-14001201 | То | 1,8 | 1,5 | 3,0 | - | 14,9 |

| Тшт | 2,4 | 2,0 | 4,0 | - | 16,8 | |||

| 9 | Ось | 78047-030001 | То | 1,5 | 2,1 | 3,5 | - | 14,9 |

| Тшт | 2,0 | 2,9 | 4,5 | - | 16,8 | |||

| 10 | Ось | 78047-630003 | То | 3,2 | 3,5 | - | 8,5 | 10,4 |

| Тшт | 4,8 | 5,0 | - | 9,8 | 12,0 | |||

Проведем расчет минимальной партии деталей по операциям при помощи данных табл. 4.

После расчета величин минимальных партий деталей по каждой операции в табл. 4 величина минимальной партии для детали определяется как максимальное значение из всех расчетных значений для конкретной детали. При этом не будем учитывать значения высокопроизводительных операций, не являющихся определяющими для данного техпроцесса.

Таблица 4 Расчет минимальной партии деталей по операциям

| Деталь | Операция | Tпз | Тшт | а | nmin |

| Ось 1 | 05 токарная | 18 | 9,8 | 0,03 | 119 |

| 10 токарная | 18 | 8 | 0,03 | 146 | |

| 15 шлифовальная | 8,5 | 4 | 0,02 | 208 | |

| 20 фрезерная | 19 | 18,3 | 0,04 | 50 | |

| Ось 2 | 05 токарная | 18 | 3 | 0,03 | 388 |

| 10 токарная | 18 | 2,4 | 0,03 | 485 | |

| 15 шлифовальная | 8,5 | 6 | 0,02 | 139 | |

| 30 сверлильная | 7 | 8,4 | 0,03 | 54 | |

| Ось 3 | 05 токарная | 18 | 18,4 | 0,03 | 63 |

| 10 токарная | 18 | 18 | 0,03 | 65 | |

| 30 сверлильная | 7 | 8,4 | 0,03 | 54 | |

| Ось 4 | 05 токарная | 18 | 10,7 | 0,03 | 109 |

| 10 токарная | 18 | 9 | 0,03 | 129 | |

| 15 шлифовальная | 8,5 | 5 | 0,02 | 167 | |

| 20 фрезерная | 19 | 109 | 0,04 | 8 | |

| Ось 5 | 05 токарная | 18 | 7 | 0,03 | 166 |

| 10 токарная | 18 | 7,8 | 0,03 | 149 | |

| 20 фрезерная | 19 | 9,8 | 0,04 | 93 | |

| 30 сверлильная | 7 | 12 | 0,03 | 38 | |

| Ось 6 | 05 токарная | 18 | 10,7 | 0,03 | 109 |

| 10 токарная | 18 | 9 | 0,03 | 129 | |

| 15 шлифовальная | 8,5 | 4,5 | 0,02 | 185 | |

| 20 фрезерная | 19 | 26,2 | 0,04 | 35 | |

| Ось 7 | 05 токарная | 18 | 7,8 | 0,03 | 149 |

| 10 токарная | 18 | 7 | 0,03 | 166 | |

| 15 шлифовальная | 8,5 | 4,3 | 0,02 | 194 | |

| 30 сверлильная | 7 | 12 | 0,03 | 38 | |

| Ось 8 | 05 токарная | 18 | 2,4 | 0,03 | 485 |

| 10 токарная | 18 | 2 | 0,03 | 582 | |

| 15 шлифовальная | 8,5 | 4 | 0,02 | 208 | |

| 30 сверлильная | 7 | 16,8 | 0,03 | 27 | |

| Ось 9 | 05 токарная | 18 | 2 | 0,03 | 582 |

| 10 токарная | 18 | 2,9 | 0,03 | 401 | |

| 15 шлифовальная | 8,5 | 4,5 | 0,02 | 185 | |

| 30 сверлильная | 7 | 16,8 | 0,03 | 27 | |

| Ось 10 | 05 токарная | 18 | 4,8 | 0,03 | 243 |

| 10 токарная | 18 | 5 | 0,03 | 233 | |

| 20 фрезерная | 19 | 9,8 | 0,04 | 93 | |

| 30 сверлильная | 7 | 12 | 0,03 | 38 |

Так как операции №05 и №10 производятся на токарно-винторезном станке 16К20ФЗ, являющемся высокопроизводительным, то наибольшее количество деталей по ним не принимается во внимание.

Таким образом, минимальные партии деталей будут равны: nmin1 = 208 шт., nmin2 = 139 шт., nmin3 = 54 шт., nmin4 = 167 шт., nmin5 = 93 шт., nmin6 = 185 шт., nmin7 = 194 шт., nmin8 = 208 шт., nmin9 = 185 шт., nmin10 = 93 шт.

Похожие работы

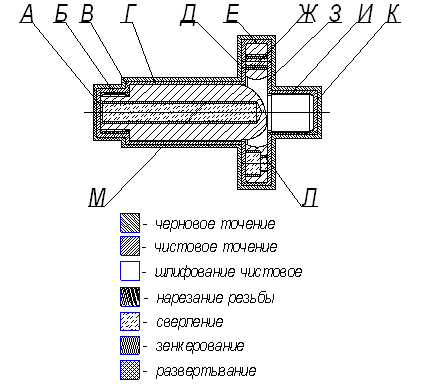

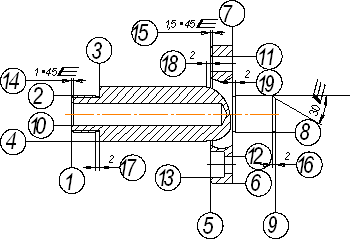

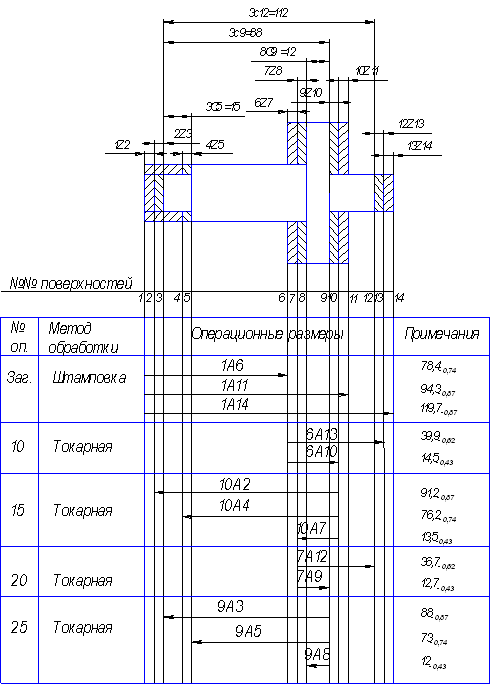

... детали, что и является основной целью курсовой работы. Выбор типа заготовки и метода ее получения оказывают самое непосредственное и весьма существенное влияние на характер построения технологического процесса изготовления детали, так как в зависимости от выбранного метода получения заготовки может в значительных пределах колебаться величина припуска на обработку детали и, следовательно, меняется ...

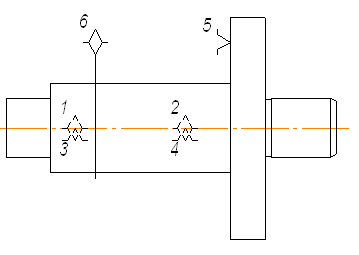

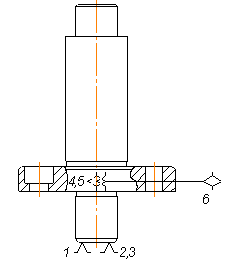

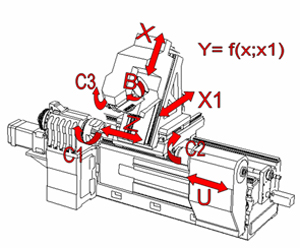

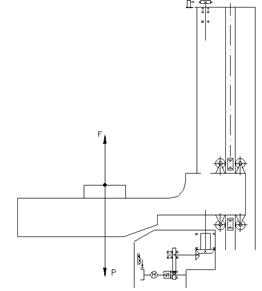

... суппорта, наибольшее перемещение суппорта, шаг нарезаемой резьбы. Для токарной операции выбираем токарно-фрезерный обрабатывающий центр с ЧПУ мод. 1730Ф6, предназначенный для комплексной обработки деталей типа тел вращения На станке возможно выполнение следующих операций: - наружного точения цилиндрических и фасонных поверхностей; - растачивания, сверления, развертывание отверстий соосных ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... перемещения луча приведено на рис. 1.5. Наблюдаемые различия в структуре и твёрдости слоёв зоны в стали 35, обрабатываемой непрерывным излучением лазера на СО2, объясняют различными условиями их нагрева и охлаждения. 1.6. Упрочнение кулачка главного вала В течение последних трёх – пяти лет появились мощные газовые лазеры, обеспечивающие в режиме непрерывной генерации мощность порядка ...

0 комментариев