Навигация

035 Сверлильная

Сверление отверстия Ø8 мм.

Определим расчетную длину обработки.

L = 12 + 10,5 + 5,5 = 28 мм.

Минутная подача

Sмин = 0,15∙800 = 120 мм/мин.

Основное технологическое время:

![]() мин.

мин.

Обработка производится на станке с ЧПУ. Время цикла автоматической работы станка по программе определяется по формуле:

Тц.а = То + Тмв, мин,

гдеТо – основное время автоматической работы станка, То = tосн;

Тмв – машинно-вспомогательное время.

Тмв = Тмв.и + Тмв.х, мин,

гдеТмв.и – машинно-вспомогательное время на автоматическую смену инструмента, мин;

Тмв.х – машинно-вспомогательное время на выполнение автоматических вспомогательных ходов, мин.

Тмв.и определяем по приложению 47, [11].

Принимаем Тмв.х = То/20 = 0,0115 мин.

Тц.а = 0,23 + 0,05 + 0,0115 = 0,2915 мин.

Норма штучного времени определяется по формуле:

![]() ,

,

гдеТв – вспомогательное время, мин. Определяется по карте 7, [12];

атех, аорг, аотл – время на обслуживание и отдых, определяется по [12], карта 16: атех + аорг + аотл = 8%;

Тв = 0,49 мин.

![]() мин.

мин.

040. Шлифовальная

Определение основного (технологического) времени:

![]() ,

,

гдеl – длина обрабатываемой части;

l1 – величина врезания и перебега инструмента по карте 43, [12];

i – число проходов;

S – подача инструмента, мм.

![]() мин

мин

Определение вспомогательного времени см. карту 44, [5]

Тв=0,14+0,1+0,06+0,03=0,33 мин

Определение времени на обслуживание рабочего места, отдых и естественные надобности:

![]() ,

,

где аобс и аотд – время на обслуживание рабочего места, отдых и естественные надобности в процентах от оперативного времени по карте 50, [5]:

аобс = 2% и аотд = 4%.

![]() мин

мин

Определение нормы штучного времени:

Тш=То + Тв + Тобс + Тотд = 3,52 + 0,33 + 0,231 = 4,081 мин

1.11 Экономическое сравнение 2-х вариантов операцийПри разработке технологического процесса механической обработки возникает задача выбрать из нескольких вариантов обработки один, обеспечивающий наиболее экономичное решение. Современные способы механической обработки и большое разнообразие станков позволяют создавать различные варианты технологии, обеспечивающие изготовление изделий, полностью отвечающих всем требованиям чертежа.

В соответствии с положениями по оценке экономической эффективности новой техники признается наиболее выгодным тот вариант, у которого сумма текущих и приведенных капитальных затрат на единицу продукции будет минимальной. В число слагаемых суммы приведенных затрат следует включать лишь те затраты, которые изменяют свою величину при переходе на новый вариант технологического процесса.

Сумму этих расходов, отнесенную к часам работы машины, можно назвать часовыми приведенными затратами ![]() .

.

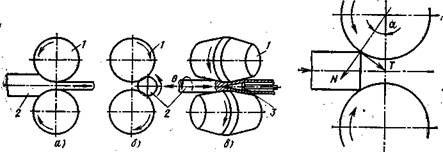

Рассмотрим следующие два варианта выполнения токарной операции, в которых обработка ведется на разных станках:

1. по первому варианту черновое обтачивание наружных поверхностей детали производится на универсальном токарно-винторезном станке модели 1К62;

2. по второму варианту черновое обтачивание наружных поверхностей детали производится на токарно-револьверном станке модели 1П365.

1. Операция 10 выполняется на станке 1К62.

Величина ![]() характеризует экономичность оборудования. Меньшее значение

характеризует экономичность оборудования. Меньшее значение ![]() для сопоставления станков при равной производительности свидетельствует о том, что станок более экономичен.

для сопоставления станков при равной производительности свидетельствует о том, что станок более экономичен.

Величина часовых приведенных затрат

![]() ,

,

где![]()

![]() - основная и дополнительная заработная плата, а также начисления на соцстрах оператору и наладчику за физический час работы обслуживаемых машин, коп/ч;

- основная и дополнительная заработная плата, а также начисления на соцстрах оператору и наладчику за физический час работы обслуживаемых машин, коп/ч;

![]() - коэффициент многостаночности, принимаемый по фактическому состоянию на рассматриваемом участке, принимаем М = 1;

- коэффициент многостаночности, принимаемый по фактическому состоянию на рассматриваемом участке, принимаем М = 1;

![]() - часовые затраты по эксплуатации рабочего места, коп/ч;

- часовые затраты по эксплуатации рабочего места, коп/ч;

![]() - нормативный коэффициент экономической эффективности капитальных вложений: для машиностроения

- нормативный коэффициент экономической эффективности капитальных вложений: для машиностроения ![]() = 2;

= 2;

![]() - удельные часовые капитальные вложения в станок, коп/ч;

- удельные часовые капитальные вложения в станок, коп/ч;

![]() - удельные часовые капитальные вложения в здание, коп/ч.

- удельные часовые капитальные вложения в здание, коп/ч.

Основную и дополнительную заработную плату, а также отчисления на соцстрах оператору и наладчику можно определить по формуле:

![]() , коп/ч,

, коп/ч,

где![]() - часовая тарифная ставка станочника соответствующего разряда, коп/ч;

- часовая тарифная ставка станочника соответствующего разряда, коп/ч;

1,53 – суммарный коэффициент, представляющий произведение следующих частных коэффициентов:

1,3 – коэффициент выполнения норм;

1,09 – коэффициент дополнительной зарплаты;

1,077 – коэффициент отчислений на соцстрах;

к – коэффициент, учитывающий зарплату наладчика, принимаем к = 1,15.

![]()

Величина часовых затрат по эксплуатации рабочего места в случае понижения

загрузки станка должна быть скорректирована с помощью коэффициента ![]() , если станок не может быть дозагружен. В этом случае скорректированная величина часовых затрат:

, если станок не может быть дозагружен. В этом случае скорректированная величина часовых затрат:

![]() , коп/ч,

, коп/ч,

где![]() - часовые затраты по эксплуатации рабочего места, коп/ч;

- часовые затраты по эксплуатации рабочего места, коп/ч;

![]() - поправочный коэффициент:

- поправочный коэффициент:

![]() ,

,

![]() - удельный вес условно-постоянных затрат в часовых затратах на рабочем месте, принимаем

- удельный вес условно-постоянных затрат в часовых затратах на рабочем месте, принимаем ![]() ;

;

![]() - коэффициент загрузки станка.

- коэффициент загрузки станка.

![]() ,

,

гдеТШТ – штучное время на операции, ТШТ = 2,54 мин;

tВ – такт выпуска, принимаем tВ = 17,7 мин;

mП – принятое число станков на операции, mП = 1.

![]() ;

;

![]()

![]()

![]() ,

,

где![]() - практические скорректированные часовые затраты на базовом рабочем месте,

- практические скорректированные часовые затраты на базовом рабочем месте, ![]() коп;

коп;

![]() - машино-коэффициент, показывающий, во сколько раз затраты, связанные с работой данного станка, больше, чем аналогичные расходы у базового станка. Принимаем

- машино-коэффициент, показывающий, во сколько раз затраты, связанные с работой данного станка, больше, чем аналогичные расходы у базового станка. Принимаем ![]() .

.

![]() коп.

коп.

![]() коп/ч.

коп/ч.

Капитальные вложения в станок и здание можно определить:

![]() , коп/ч,

, коп/ч,

гдеЦ – балансовая стоимость станка, принимаем Ц = 2200.

![]() , коп/ч,

, коп/ч,

Где F – производственна площадь, занимаемая станком, с учетом проходов:

![]() , м2,

, м2,

где![]() - производственная площадь, занимаемая станком,

- производственная площадь, занимаемая станком, ![]() м2;

м2;

![]() - коэффициент, учитывающий дополнительную производственную площадь,

- коэффициент, учитывающий дополнительную производственную площадь, ![]() .

.

![]() м2.

м2.

![]() коп/ч.

коп/ч.

![]() коп/ч.

коп/ч.

![]() коп/ч.

коп/ч.

Стоимость механической обработки на рассматриваемой операции:

![]() , коп.

, коп.

![]() коп.

коп.

Похожие работы

... резания, обеспечивающих как производительность, так и требуемую точность, и качество производимой продукции. 1. Разработка технологического процесса сборки 1.1Анализ служебного назначения изделия и технологичность его конструкции Приспособление предназначено для определения величины биения оси пружины. Величину биения замеряем с помощью индикатора. Приспособление достаточно простое в ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... регулирования ТП изготовления детали «Корпус ТМ966.2120-35» и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали «Корпус ТМ966.2120-35» представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. ...

... значительно снижается время на отрезной операции и время обработки, что в конечном итоге дает хорошую экономическую выгоду, за счет снижения себестоимости детали. 5. Прохождение технологического процесса изготовления детали по цехам предприятия. Данная деталь (винт) производится из заготовки, изготовленной путем проката. 5.1 Прокатное производство Сущность процесса Прокатке подвергают ...

0 комментариев