Навигация

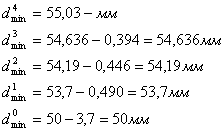

Эффективная мощность N, кВт определим по рекомендации в

6. Эффективная мощность N, кВт определим по рекомендации в

источнике [5] стр. 300:

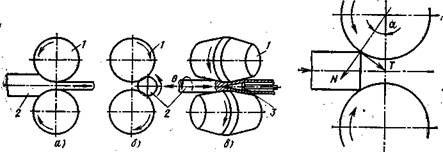

при врезном шлифовании периферией круга

![]()

![]()

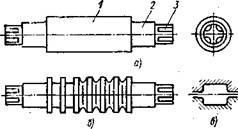

где коэффициент CN и показатели степеней r, y, q, z приведены в [5], табл. 56, стр. 302;

VЗ.Р – скорость заготовки, м/мин;

SP – радиальная подача, мм/об;

dЗ – диаметр заготовки, мм;

b – ширина шлифования, мм равна длине шлифуемого участка заготовки;

b = 22 мм;

![]()

Мощность электродвигателя станка 3Т160 составляет 17 кВт, поэтому мощность привода станка достаточна:

Nрез< Nшп

1,55 кВт < 17 кВт.

1.10 Нормирование операцийРасчетно-технологические нормы времени определяются расчетным путем.

Существуют, норма штучного времени ТШТ и норма времени калькуляционная. Калькуляционная норма определяется по формуле на стр. 46, [9]:

![]()

где Тшт – норма штучного времени, мин;

Тп.з. – подготовительно-заключительное время, мин;

n - количество деталей в партии, шт.

Норма штучного времени определяется по формуле:

Тшт = tосн + tвсп + tобсл + tпер,

где tосн – основное технологическое время, мин;

tвсп – вспомогательное время, мин;

tобсл – время обслуживания рабочего места, мин;

tпер – время перерывов и отдыха, мин.

Основное технологическое время для токарных, сверлильных операций определяется по формуле на стр. 47, [9]:

![]() , мин,

, мин,

гдеL – расчетная длина обработки, мм;

![]() - число проходов;

- число проходов;

Sмин – минутная подача инструмента;

а - число одновременно обрабатываемых деталей.

Расчетная длина обработки определяется по формуле:

L = Lрез + l1 + l2 + l3.

гдеLрез – длина резания, мм;

l1 – длина подвода инструмента, мм;

l2 – длина врезания инструмента, мм;

l3 – длина перебега инструмента, мм.

Время обслуживания рабочего места определяется по формуле:

tобсл = tтехн.обсл + tорг.обсл,

гдеtтехн.обсл – время технического обслуживания, мин;

tорг.обсл – время организационного обслуживания, мин.

![]() ,

,

где![]() - коэффициент, определяемый по нормативам. Принимаем

- коэффициент, определяемый по нормативам. Принимаем ![]() .

.

![]() ,

,

где![]() - коэффициент, определяемый по нормативам. Принимаем

- коэффициент, определяемый по нормативам. Принимаем ![]() .

.

Время на перерыв и отдых определяется по формуле:

![]() ,

,

где ![]() - коэффициент, определяемый по нормативам. Принимаем

- коэффициент, определяемый по нормативам. Принимаем ![]() .

.

Приведем расчет норм времени для трех различных операций

010 Токарная

Предварительно определим расчетную длину обработки. l1, l2, l3 определим по данным табл.3.31 и 3.32 на стр.85 [3].

L = 12 + 6 +2 = 20 мм.

Минутная подача

Sмин = Sоб∙n, мм/мин,

где Sоб – оборотная подача, мм/об;

n – число оборотов, об/мин.

Sмин = 0,5∙1500 = 750 мм/мин.

Основное технологическое время:

![]() мин.

мин.

Вспомогательное время состоит из трех составляющих: на установку и на снятие детали, на переход, на измерение. Это время определяется по картам 51, 60, 64 на стр. 132, 150, 160 по [10]:

tуст/снят = 1,2 мин;

tпереход = 0,03 мин;

tизм = 0,12 мин;

tвсп = 1,2 + 0,03 + 0,12 = 1,35 мин.

Время технического обслуживания

![]() мин.

мин.

Время организационного обслуживания

![]() мин.

мин.

Время перерывов

![]() мин.

мин.

Норма штучного времени на операцию:

Тшт = 0,03 + 1,35 + 0,09+ 0,07 = 1,48 мин.

Похожие работы

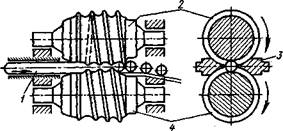

... резания, обеспечивающих как производительность, так и требуемую точность, и качество производимой продукции. 1. Разработка технологического процесса сборки 1.1Анализ служебного назначения изделия и технологичность его конструкции Приспособление предназначено для определения величины биения оси пружины. Величину биения замеряем с помощью индикатора. Приспособление достаточно простое в ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... регулирования ТП изготовления детали «Корпус ТМ966.2120-35» и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали «Корпус ТМ966.2120-35» представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. ...

... значительно снижается время на отрезной операции и время обработки, что в конечном итоге дает хорошую экономическую выгоду, за счет снижения себестоимости детали. 5. Прохождение технологического процесса изготовления детали по цехам предприятия. Данная деталь (винт) производится из заготовки, изготовленной путем проката. 5.1 Прокатное производство Сущность процесса Прокатке подвергают ...

0 комментариев