Навигация

Фактическая скорость резания

8. Фактическая скорость резания.

![]()

где D - обрабатываемый диаметр детали, мм;

n – частота вращения, об/мин.

![]()

9. Тангенциальную составляющую силы резания Pz, H определяем по формуле источника [5], с.271.

РZ = 10∙Ср∙tх∙Sу∙Vn∙Кр,

гдеРZ– сила резания, Н;

Ср, х, у, n – коэффициенты [5], стр.273;

S – подача, мм/об;

t – глубина резания, мм;

V – скорость резания, об/мин;

Кр– поправочный коэффициент (Кр= Кмр∙К jр∙К gр∙Кlр, – численные значения этих коэффициентов из [5], стр.264, 275).

Кр = 0,846∙1∙1,1∙0,87 = 0,8096.

РZ = 10∙300∙2,8∙0,50,75∙113-0,15∙0,8096 = 1990 Н.

10. Мощность из [5],стр.271.

![]() ,

,

где РZ– сила резания, Н;

V – скорость резания, об/мин.

![]() .

.

Мощность электродвигателя станка 1П365 составляет 14 квт, поэтому мощность привода станка достаточна:

Nрез.< Nст.

3,67 кВт <14 кВт.

035. Сверлильная

Сверление отверстия Ø8 мм.

Модель станка 2550Ф2, обрабатываемый материал – сталь 45, материал инструмента Р6М5. Обработка ведется за один проход.

1. Обоснование марки материала и геометрии режущей части.

Материал режущей части инструмента Р6М5.

- твердость 63…65 HRCэ,

- предел прочности на изгиб sп = 3,0 ГПа,

- предел прочности на растяжение sв = 2,0 ГПа,

- предел прочность на сжатие sсж = 3,8 ГПа,

Геометрия режущей части: w =10°– угол наклона винтового зуба;

f = 58° - главный угол в плане,

a = 8° - задний затачиваемый угол.

2. Глубина резания

t = 0,5∙D = 0,5∙8 = 4 мм.

3. Расчетная подача определяется исходя из требований шероховатости [5].с 266 и уточняется по паспорту станка.

S = 0,15 об/мин.

4. Стойкость [5]с. 270.

Т = 25 мин.

5. Расчетная скорость резания определяется из заданной стойкость, подачи и глубины резания.

![]()

где Сv , х , m, у – коэффициенты [5], с.278.

Т – стойкость инструмента, мин.

S – подача, об/мм.

t – глубина резания, мм.

КV – коэффициент, учитывающий влияние материала заготовки, состояние поверхности, материал инструмента и т.д.

![]()

6. Расчетная частота вращения.

![]() ,

,

где D – обрабатываемый диаметр детали, мм.

Vр – расчетная скорость резания, м/ мин.

![]()

По паспорту станка принимаем n = 1000 об/мин.

7. Фактическая скорость резания.

![]()

где D - обрабатываемый диаметр детали, мм.

n - частота вращения, об/мин.

![]() .

.

8. Крутящий момент

Мкр = 10∙СМ∙ Dq∙ Sу ∙Кр.

где СМ, q, у, Kр, – коэффициенты [5], с.281.

S – подача, мм/об.

D – диаметр сверления, мм.

Мкр = 10∙0,0345∙ 82 ∙ 0,150,8 ∙0,92 = 4,45 Н∙м.

9. Осевая сила Ро, Н по [5], с. 277;

Ро = 10∙СР·Dq·Sy·КР,

где СР, q, у, Kр, – коэффициенты [5] с.281.

Ро = 10∙68·81·0,150,7·0,92 = 1326 Н.

9. Мощность резания.

![]()

гдеМкр - крутящий момент, Н∙м.

V – скорость резания, об/мин.

![]()

0,46 кВт < 7 кВт. Мощность станка достаточна для заданных условий обработки.

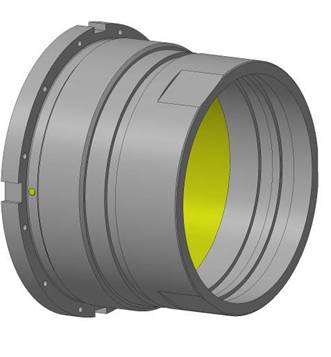

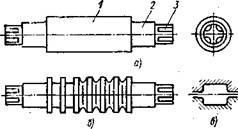

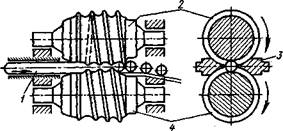

040. Шлифовальная

Модель станка 3Т160, обрабатываемый материал – сталь 45, материал инструмента – нормальный электрокорунд 14А.

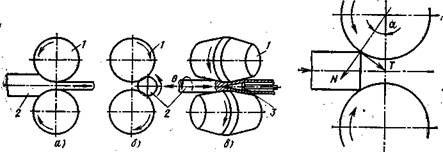

Врезное шлифование периферией круга.

1. Марка материала, геометрия режущей части.

Выбираем круг:

ПП 600×80×305 24А 25 Н СМ1 7 К5А 35 м/с. ГОСТ 2424-83.

2. Глубина резания

t = 0,04 мм.

3. Радиальная подача Sр, мм/об определяем по формуле из источника [5], с. 301, табл. 55.

SР = 0,005 мм/об.

4. Скорость круга VК, м/с определяем по формуле из источника [5], стр. 79:

![]()

где DК - диаметр круга, мм;

DК = 300 мм;

nК = 1250 об/мин – частота вращения шлифовального шпинделя.

![]()

5. Расчетную частоту вращения заготовки nз.р,об/мин определим по формуле из источника [5], с.79.

![]()

где VЗ.Р – выбранная скорость заготовки, м/мин;

VЗ.Р определим по табл. 55, стр. 301 [5]. Примем VЗ.Р = 40 м/мин;

dЗ – диаметр заготовки, мм;

![]()

Похожие работы

... резания, обеспечивающих как производительность, так и требуемую точность, и качество производимой продукции. 1. Разработка технологического процесса сборки 1.1Анализ служебного назначения изделия и технологичность его конструкции Приспособление предназначено для определения величины биения оси пружины. Величину биения замеряем с помощью индикатора. Приспособление достаточно простое в ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

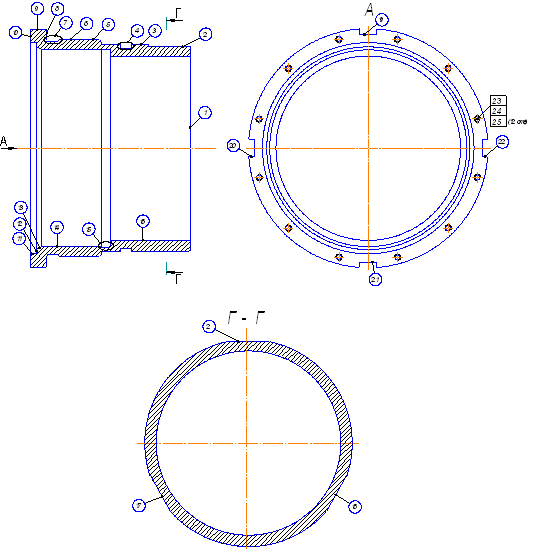

... регулирования ТП изготовления детали «Корпус ТМ966.2120-35» и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали «Корпус ТМ966.2120-35» представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. ...

... значительно снижается время на отрезной операции и время обработки, что в конечном итоге дает хорошую экономическую выгоду, за счет снижения себестоимости детали. 5. Прохождение технологического процесса изготовления детали по цехам предприятия. Данная деталь (винт) производится из заготовки, изготовленной путем проката. 5.1 Прокатное производство Сущность процесса Прокатке подвергают ...

0 комментариев