Навигация

Нормирование операций

3.8 Нормирование операций

Операция 010 фрезерно-центровальная

Общее основное время на операцию:

T0 = T01 + T02 = 0,09+ 0,15 = 0,24 мин.

Штучное время на операцию определяется:

Tшт = T0 + TВ+ TТ.об + Tорг.об + Tотд

ТВ= 0,33мин – вспомогательное время

Время технического – ТТ.об организационного – Торг.об обслуживания и отдых Тотд составляет 15% от оперативного времени – Топ = То + ТВ

Тшт = 0,24+ 0,33 + 0,9 ( 1 + 15/100) = 1,6 мин

В условиях серийного производства определяется штучно-калькуляционное время:

Тшт.к = Тшт + ![]() , мин

, мин

Подготовительно-заключительное время Тп.з = 20 мин.

Размер партии деталей определяем укрупненно, исходя из годовой программы выпуска изделий:

n = ![]() шт

шт

F3 = число дней запаса на складе для обеспечения непрерывности производства;

253 – среднее количество рабочих дней в году.

Штучно-калькуляционное время: Tшт.к = 1,6 + ![]() = 2,28 мин

= 2,28 мин

Операция 015 токарная

Общее основное время на операцию:

T0 = T01 + T02 + T03 + T04 = 1,2+1+0,45+0,2+1+0,8+0,45+0,2=5,3 мин.

Штучное время на операцию определяется:

Tшт = T0 + TВ+ TТ.об + Tорг.об + Tотд

ТВ= 0,33мин – вспомогательное время

Время технического – ТТ.об организационного – Торг.об обслуживания и отдых Тотд составляет 15% от оперативного времени – Топ = То + ТВ

Тшт = 5,3+ 0,33 + 0,9 ( 1 + 15/100) = 6,6 мин

В условиях серийного производства определяется штучно-калькуляционное время:

Тшт.к = Тшт + ![]() , мин

, мин

Подготовительно-заключительное время Тп.з = 20 мин.

Размер партии деталей определяем укрупненно, исходя из годовой программы выпуска изделий:

n = ![]() шт

шт

F3 = число дней запаса на складе для обеспечения непрерывности производства;

253 – среднее количество рабочих дней в году.

Штучно-калькуляционное время: Tшт.к = 6,6 + ![]() =7,2 мин

=7,2 мин

Операция 025 шпоночно-фрезерная

Общее основное время на операцию:

T0 = T01 + T02 = 1,25+ 1,3 = 2,55 мин.

Штучное время на операцию определяется:

Tшт = T0 + TВ+ TТ.об + Tорг.об + Tотд

ТВ= 0,33мин – вспомогательное время

Время технического – ТТ.об организационного – Торг.об обслуживания и отдых Тотд составляет 15% от оперативного времени – Топ = То + ТВ

Тшт = 2,55+ 0,33 + 0,9 ( 1 + 15/100) = 3,9 мин

В условиях серийного производства определяется штучно-калькуляционное время:

Тшт.к = Тшт + ![]() , мин

, мин

Подготовительно-заключительное время Тп.з = 20 мин.

Размер партии деталей определяем укрупненно, исходя из годовой программы выпуска изделий:

n = 29шт

Штучно-калькуляционное время: Tшт.к = 3,9 + ![]() = 4,58 мин

= 4,58 мин

Операция 030 круглошлифовальная

Общее основное время на операцию:

T0 = T01 + T02 = 0,75+ 0,7 = 1,45 мин.

Штучное время на операцию определяется:

Tшт = T0 + TВ+ TТ.об + Tорг.об + Tотд

ТВ= 0,33мин – вспомогательное время

Время технического – ТТ.об организационного – Торг.об обслуживания и отдых Тотд составляет 15% от оперативного времени – Топ = То + ТВ

Тшт = 1,45+ 0,33 + 0,9 ( 1 + 15/100) = 2,8 мин

Подготовительно-заключительное время Тп.з = 20 мин.

Размер партии деталей:

n = 29шт

Штучно-калькуляционное время: Tшт.к = 2,8 + ![]() = 3,48 мин

= 3,48 мин

Похожие работы

... поверхности 16 нарезать резьбу метчиком М6-поверхность 17. 4.4 ОБРАБОТКА ЗАГОТОВКИ НА ЗУБОФРЕЗЕРНОМ СТАНКЕ Рис. 4.6 Червячная фреза Как отмечалось выше, при предварительном обсуждении маршрута технологического процесса, в данном случае целесообразно применение зубофрезерования червячной фрезой (такой метод применяется при обработке колес от 5 до 11 степеней точности). Дисковая фреза с ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

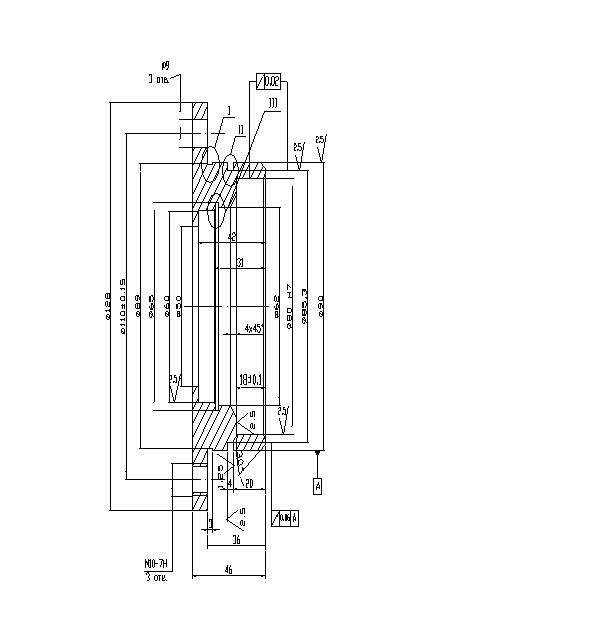

родольных размеров 2.4. Расчет операционных размеров 3. Размерный анализ технологического процесса в диаметральном направлении 3.1. Радиальные размерные цепи и их уравнения 3.2. Проверка условий точности изготовления детали 3.3. Расчет припусков радиальных размеров 3.4. Расчет операционных диаметральных размеров 4. Сравнительный анализ результатов расчетов операционных размеров ...

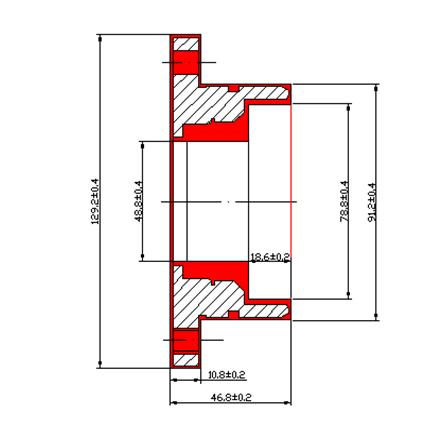

... Общая сборка 1 Закрутить гайку 19 0.3 2 Закрутить пробку 24 0.3 Общая трудоемкость сборки части синхронизатора 12,61 3.Разработка технологического процесса изготовления детали 3.1 Служебное назначение детали Основное служебное назначение фланцев заключается в ограничении осевого перемещения ...

0 комментариев