Навигация

Назначение режимов резания

3.7 Назначение режимов резания

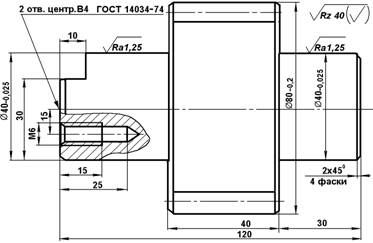

Расчёт режимов резания при черновом точении поверхности вала Æ 38,2 мм;

Æ заготовки = 40 мм;

Оборудование: Токарно – винторезный станок 16К20;

Точить поверхность Æ 40 до Æ39 по длине 214 мм;

Число проходов i=1;

Инструмент: резец проходной с механическим креплением трёхгранной пластины твердого сплава Т5К10, размер державки резца 25×25, главный угол в плане φ=930, вспомогательный угол в плане φ1=150, передний угол γ=120;

Глубина резания t=0,5 мм;

Подача S=0,4 мм/об;

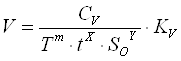

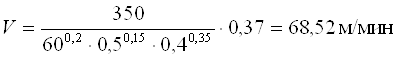

Скорость резания рассчитывается по формуле:

, где

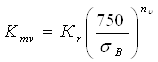

, где

согласно табличным значениям, для подачи не более 0.7 и с учетом материала режущей части резца Т5К10:

СV=350

X=0.15

Y=0.35

m=0.2

![]() , где:

, где:

- поправочный коэффициент, учитывающий влияние материала заготовки на скорость резания, где для ст. 20Х:

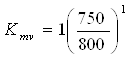

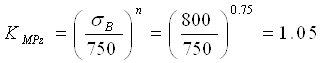

- поправочный коэффициент, учитывающий влияние материала заготовки на скорость резания, где для ст. 20Х: ![]() = 800 МПа,

= 800 МПа, ![]() =1,

=1, ![]() =1.

=1.

= 0.94;

= 0.94;

![]() - коэффициент, учитывающий влияние поверхности заготовки;

- коэффициент, учитывающий влияние поверхности заготовки;

![]() - коэффициент, учитывающий влияние материала инструмента;

- коэффициент, учитывающий влияние материала инструмента;

![]() - коэффициент, учитывающий влияние главного угла в плане;

- коэффициент, учитывающий влияние главного угла в плане;

![]() - коэффициент, учитывающий влияние вспомогательного угла в плане.

- коэффициент, учитывающий влияние вспомогательного угла в плане.

Для выбранного резца (φ=930, φ1=150):

![]() =0,7;

=0,7;

![]() =0,87.

=0,87.

Следовательно: ![]() =

=![]()

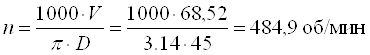

частота вращения шпинделя:

При наружном продольном точении тангенциальная сила резания будет:

![]() ,

,

где ![]() ,

,

для принятых условий обработки:

![]() =300;

=300;

x=1,0;

y=0,75;

n=-0,15.

Где ![]() -поправочный к-т, учитывающий влияние качества обрабатываемого материала на силовые зависимости;

-поправочный к-т, учитывающий влияние качества обрабатываемого материала на силовые зависимости;

![]()

![]()

![]() - поправочные к-ты, учитывающие влияние геометрических параметров резца из твёрдого сплава при обработке Ст.

- поправочные к-ты, учитывающие влияние геометрических параметров резца из твёрдого сплава при обработке Ст.

![]() =0,89;

=0,89;

![]() =1,25;

=1,25;

![]() =1,0

=1,0

n=0,75.

![]()

![]() (Н).

(Н).

![]()

Т.к по паспорту станка Nд=10 кВт, то при n=0,75 на шпинделе NШП =10×0,75=7,5 кВт

Следовательно 2,3£7,5 кВт, т.е обработка возможна.

Режимы резания для остальных переходов определяем по справочникам:

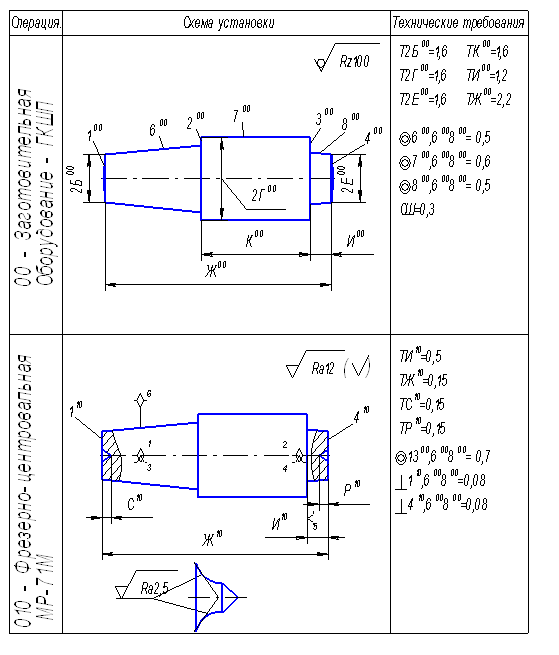

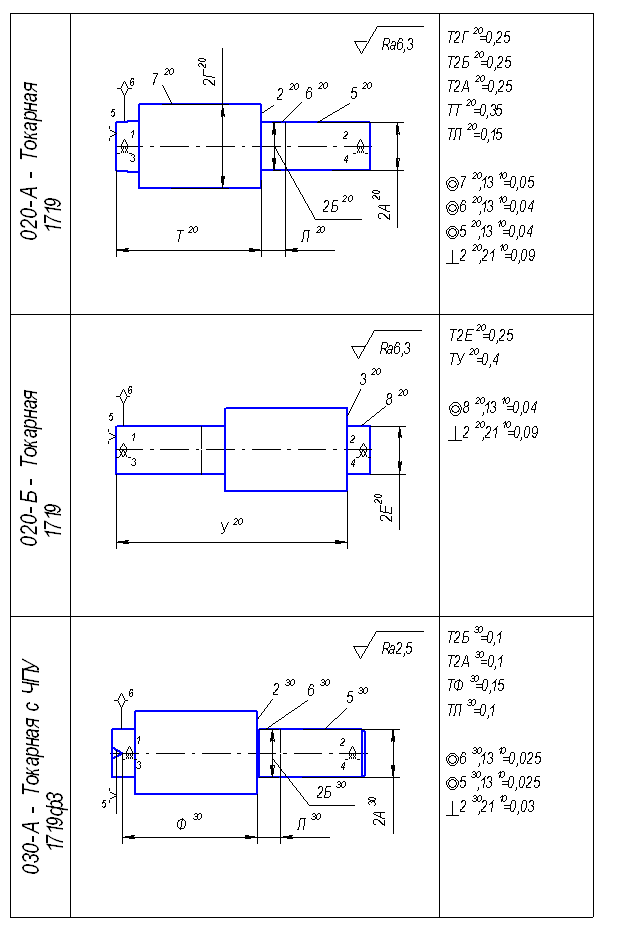

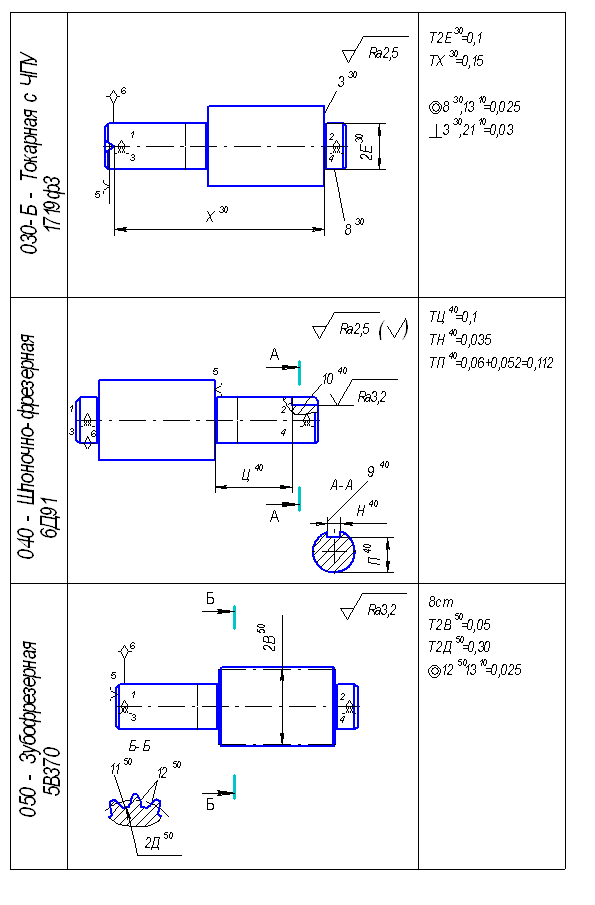

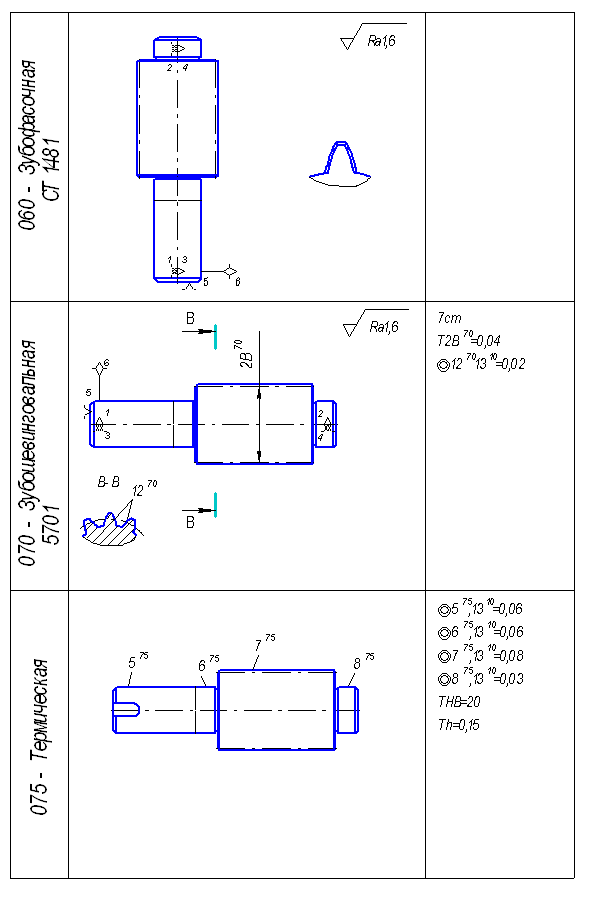

Операция 010 фрезерно-центровальная

| № | Содержание перехода | t, мм | S, мм/об | n, мин‾¹ | V, м/мин | Tо, мин |

| 1 | Фрезеровать торцы | 2 | 0,14 | 1273,885 | 113,04 | 0,09 |

| 2 | Центровать торцы | 2,5 | 0,04 | 2420 | 38 | 0,15 |

Операция 015 токарно-винторезная

Установ 1

| № | Содержание перехода | t, мм | S, мм/об | n, мин‾¹ | V, м/мин | Tо, мин |

| 1 | Точить начерно по контуру | 2,0 | 0,23 | 1019 | 160,01 | 0,83 |

| 2 | Точить начисто по контуру | 0,22 | 0,1 | 7308 | 275,4 | 0,54 |

Установ 2

| № | Содержание перехода | t, мм | S, мм/об | n, мин‾¹ | V, м/мин | Tо, мин |

| 3 | Точить начерно по контуру | 2,0 | 0,23 | 1019 | 160,01 | 1,08 |

| 4 | Точить начисто по контуру | 0,22 | 0,1 | 7308 | 275,4 | 0,92 |

Операция 020 вертикально-фрезерная

| № | Содержание перехода | t, мм | S, мм/об | n, мин‾¹ | V, м/мин | Tо, мин |

| 1 | Сверлить отверстие под фрезу | 4,0 | 0,08 | 1472 | 37 | 0,13 |

| 3 | Фрезеровать шпоночный паз | 1,0 | 0,0462 | 1503 | 47,2 | 0,25 |

Операция 030 круглошлифовальная

| № | Содержание перехода | t, мм | Sкр, мм/мин | Sо, мм/об | nд, мин‾¹ | nкр , мин‾¹ | Vд , м/мин | Vкр , м/мин | Tо, мин |

| 1 | Шлифовать начерно | 0,01 | 35 | 0,006 | 200 | 10000 | 25 | 30 | 0,75 |

| 2 | Шлифовать начисто | 0,01 | 35 | 0,006 | 200 | 10000 | 25 | 30 | 0,7 |

Похожие работы

... поверхности 16 нарезать резьбу метчиком М6-поверхность 17. 4.4 ОБРАБОТКА ЗАГОТОВКИ НА ЗУБОФРЕЗЕРНОМ СТАНКЕ Рис. 4.6 Червячная фреза Как отмечалось выше, при предварительном обсуждении маршрута технологического процесса, в данном случае целесообразно применение зубофрезерования червячной фрезой (такой метод применяется при обработке колес от 5 до 11 степеней точности). Дисковая фреза с ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

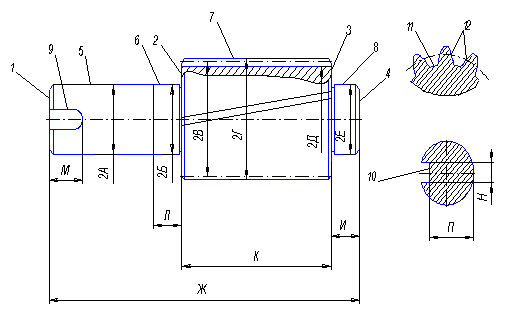

родольных размеров 2.4. Расчет операционных размеров 3. Размерный анализ технологического процесса в диаметральном направлении 3.1. Радиальные размерные цепи и их уравнения 3.2. Проверка условий точности изготовления детали 3.3. Расчет припусков радиальных размеров 3.4. Расчет операционных диаметральных размеров 4. Сравнительный анализ результатов расчетов операционных размеров ...

... Общая сборка 1 Закрутить гайку 19 0.3 2 Закрутить пробку 24 0.3 Общая трудоемкость сборки части синхронизатора 12,61 3.Разработка технологического процесса изготовления детали 3.1 Служебное назначение детали Основное служебное назначение фланцев заключается в ограничении осевого перемещения ...

0 комментариев