Навигация

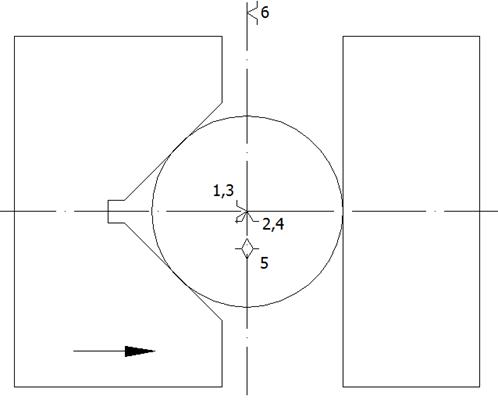

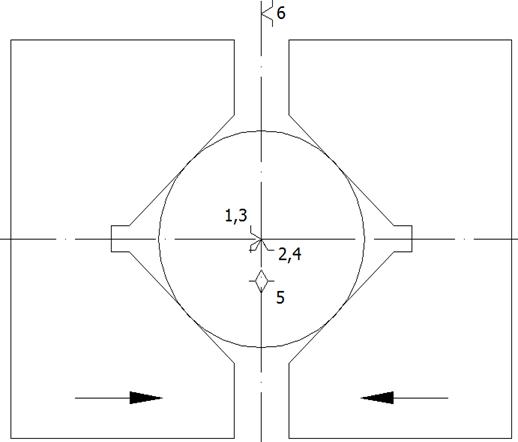

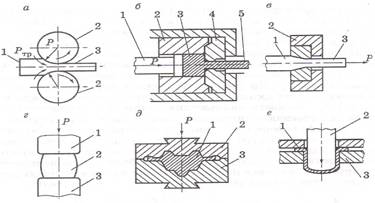

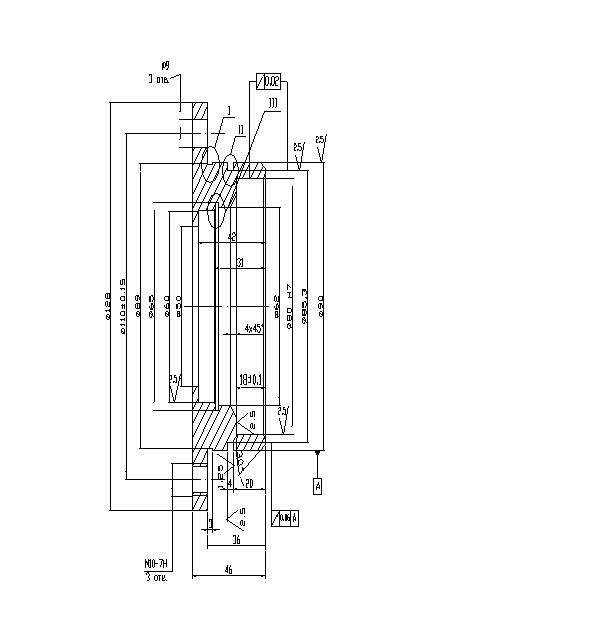

Вариант: Погрешность базирования при установке вала с помощью одной подвижной и одной неподвижной призм

1 Вариант: Погрешность базирования при установке вала с помощью одной подвижной и одной неподвижной призм

ωI = ωсхемы базирования + ωтехн. системы = 0,05+0,4+ 1,5 = 1,65 мм

2 Вариант: Погрешность базирования при установке вала в тиски с самоцентрирующими губками

ωII= ωсхема базирования +ωТехн. системы= ![]() h +0,8 =0,05+0.8=0,85мм

h +0,8 =0,05+0.8=0,85мм

Выбираем вариант базирования в тисках с самоцентрирующими губками, так как он точнее.

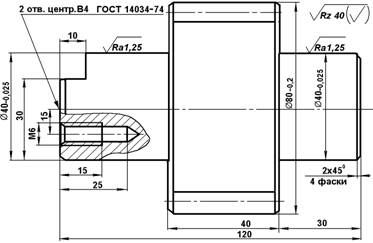

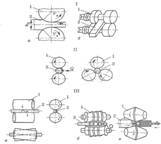

Наиболее часто используемыми чистовыми технологическими базами для деталей типа вал являются центровые отверстия, так как основным размером на вал является, как правило, его диаметр. Установка по центровым отверстиям позволяет «поймать» ось детали и при этом погрешность базирования на диаметр будет нулевой.

Заготовка, приходящая на производство не имеет центровых отверстий. Ввиду этого на первой операции деталь зажимается в тиски с самоцентрирующими губками, фрезеруются торцы и после этого засверливаются центровые отверстия, которые и используются почти на всех операция, так как позволяют легко, быстро и надежно закрепить деталь и при этом не мешают обработке.

3.5 Выбор методов обработки поверхностей заготовки и определение количества переходов. Выбор режущего инструмента. Определение припусков, межпереходных размеров и их допусков. Определение размеров исходной заготовки

Рассмотрим участок вала Æ38 мм и шероховатостью Ra=6.3.

Конечную точность участка обеспечивает шлифование.

Шлифованию должно предшествовать чистовое точение.

Чистовому точению должно предшествовать черновое точение.

Таким образом определяемое количество переходов : 3.

На выбор режущего инструмента влияют следующие параметры:

· требования к качеству детали;

· свойства материала обрабатываемой заготовки;

· выполняемая операция или переход;

· возможности и состояние используемого технологического оборудования;

· экономические показатели.

Двусторонний минимальный припуск на обработку нужных поверхностей определяется по формуле:

2zi min = 2 ∙ [(Rz + h) i-1+ ![]() ]

]

Где ![]() ;

;

![]()

![]()

hzi-1 – высота поверхностей профиля на предшествующем переходе, мкм;

hi-1 – глубина дефектного слоя на предшествующем переходе, мкм;

εi- погрешность установки заготовки, мкм;

![]() - суммарное отклонение расположения поверхностей, мкм;

- суммарное отклонение расположения поверхностей, мкм;

![]() - суммарное отклонение оси детали от прямолинейности (кривизны), мкм;

- суммарное отклонение оси детали от прямолинейности (кривизны), мкм;

![]() - отклонение оси детали от прямолинейности (удельная кривизна), мкм;

- отклонение оси детали от прямолинейности (удельная кривизна), мкм;

![]() - погрешность центрования заготовки, мкм;

- погрешность центрования заготовки, мкм;

L – длина заготовки;

Tdi-1 – допуск на диаметральный размер базы, используемый при центровании, мкм.

Величина параметров качества поверхности проката, обычной точности прокатки:

![]() =160 мкм, h0=250 мкм;

=160 мкм, h0=250 мкм;

![]() =0.5 мкм/мм;

=0.5 мкм/мм;

![]() =0.5*214=0,107 (мм);

=0.5*214=0,107 (мм);

![]() =0.25*Tdз=0.25*1600=0,400 (мм);

=0.25*Tdз=0.25*1600=0,400 (мм);

![]() =0,4141 (мм).

=0,4141 (мм).

Остаточное отклонение расположения заготовки (кривизны):

![]()

![]() - коэф-т уточнения.

- коэф-т уточнения.

![]() =0.06 – для чернового точения;

=0.06 – для чернового точения;

![]() =0.04 – для чистового точения;

=0.04 – для чистового точения;

![]() =0.02 – для шлифования.

=0.02 – для шлифования.

![]() =414.1*0.06=0,024864 (мм)

=414.1*0.06=0,024864 (мм)

![]() =24.864*0.04=0,001 (мм)

=24.864*0.04=0,001 (мм)

Удельная кривизна профиля проката после термической обработки

Остаточное отклонение после цементации (![]() =0.9)

=0.9)

![]() = 0.9 *214=0,1926 (мм)

= 0.9 *214=0,1926 (мм)

Погрешность установки заготовки в трёхкулачковом патроне на черновой и чистовой токарных операциях

![]() =400*0.06=0,320 (мм);

=400*0.06=0,320 (мм);

![]() =0.06*320=0,0192 (мм);

=0.06*320=0,0192 (мм);

![]() =0 (для шлифовальной операции).

=0 (для шлифовальной операции).

Расчёт величины минимального припуска:

1) на черновое точение

2zi min=![]() (мм);

(мм);

2) на чистовое точение

2zi min=![]() (мм);

(мм);

3) под шлифование

2zi min=![]() (мм).

(мм).

После Т. О. h=0.

| Вид обработки | Квалитет | Допуск Td, мкм | Rz, мкм | h, мкм |

| Точение черновое | 12 | 990 | 63 | 60 |

| Точение чистовое | 10 | 390 | 32 | 30 |

| Шлифование | 8 | 190 | 25.5 | 0 |

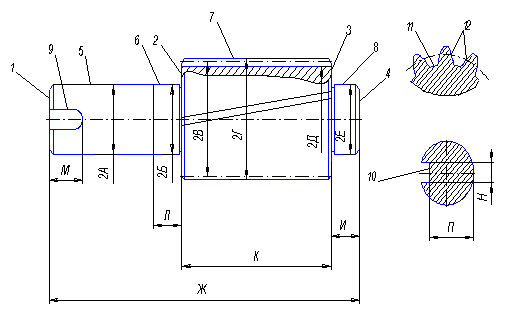

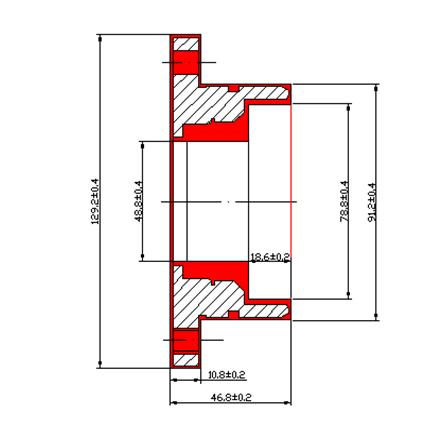

Определение размеров исходной заготовки:

Минимальный размер детали:

38,19-0,19=38 (мм)

Расчётный минимальный размер:

38+0,0542=38,0542 (мм) – для чистового точения;

38,0542+0,3078=38,362 (мм) – для чернового точения;

38,362+1,4916=39,8536 (мм) – для заготовки.

dmax=38+0,19=38,19 (мм) – для шлифования;

dmax=38,19+0,39=38,58 (мм) – для чистового точения;

dmax=38,58+0,9=39,48 (мм) – для чернового точения;

dmax=39,48+2,11=41,59 (мм) – для заготовки.

Расчётный номинальный размер проката:

Dзmin=Dдmin+2zomin=38+1,99=39,99 (мм).

Полученный размер округляется в большую сторону до ближайшего по размеру прутка Dзmin=40 мм.

es=+0 ; ei=-0,16.

Dз'min=40-0.16=39,84 (мм)

2zo’min= Dз'min-Dдmin=39,84-38=1.84 (мм)

Проверка расчёта:

Тdзmin-Td=2zomаx-2zomin,

где 2zomаxи 2zomin, - полученные суммы предельных допусков,

Тdз - допуск на изготовление заготовки,

Тdд – допуск на изготовление детали.

2zomаx=2,11+0,9+0,39=3,4 (мм);

2zomin=1,5+0,3+0,19=1990 (мм);

1,6-0,19=3,4-1,99

1,41 мм=1,41мм.

Таким образом, в процессе обработки нашей заготовки целесообразно применить следующие инструменты:

· Пила ниточная;

· Резец проходной ВК8;

· Фреза торцевая Р6М5;

· Фреза шпоночная Р6М5;

· Сверло центровочное Т15К6

· Шлифовальный круг.

| Элементы припуска, мкм | Расчётный припуск 2zimin, мм | Расчётный минимальный размер, мм | Тd допуск на изготовление, мм | Принятые размеры по переходам | Полученные предельные припуски, мм | |

| Rz h | dmaxdmin | 2zmаx2zmin | ||||

| Точение черновое | 63 60 24,864 320 | 1,567 | 38,362 | 0,99 | 39,48 38,4 | 2,11 1,5 |

| Точение чистовое | 32 30 1 19,2 | 0,388 | 38,0542 | 0,39 | 38,58 38,1 | 0,9 0,3 |

| Шлифование | 25,5 - 0,02 - | 0,0517 | 38 | 0,19 | 38,2 38 | 0,39 0,19 |

| Прокат | 160 250 414,1 - | - | 38,19 | 1,60 | 41,6 40 | - - |

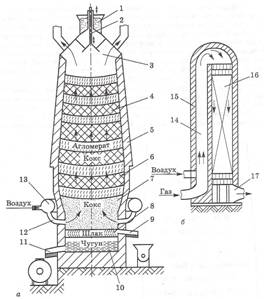

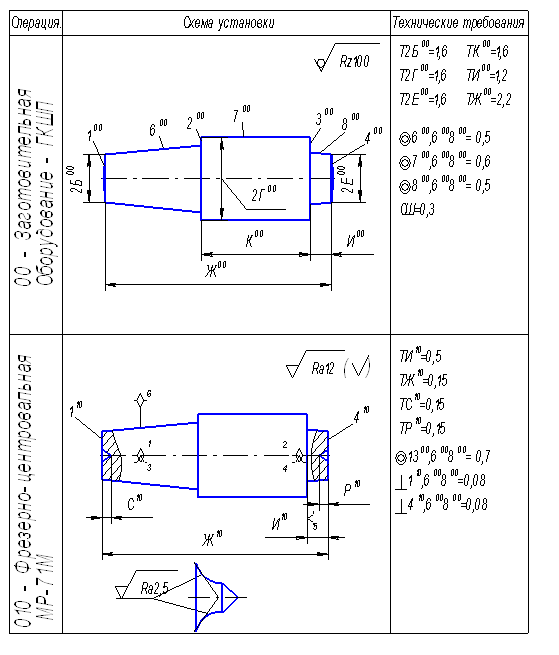

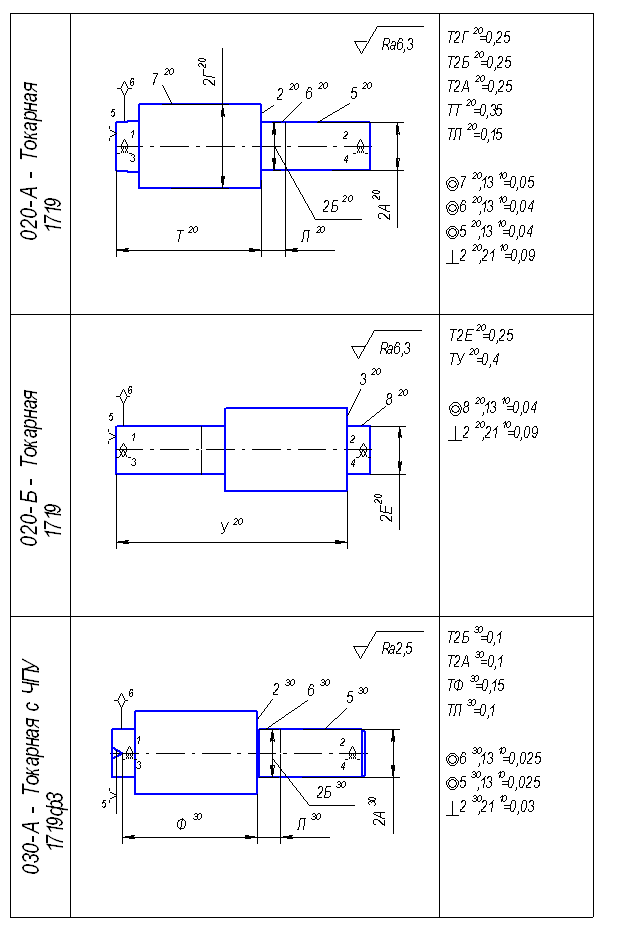

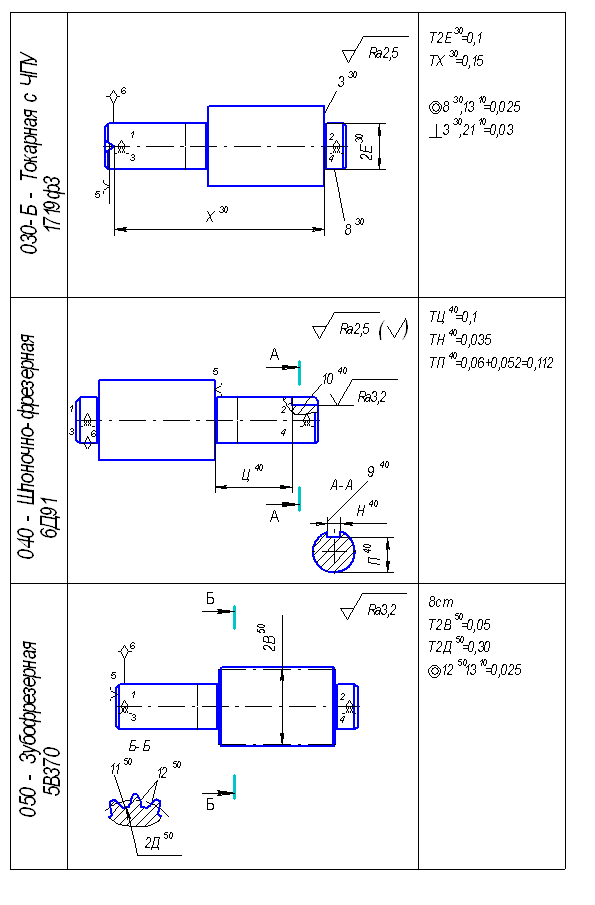

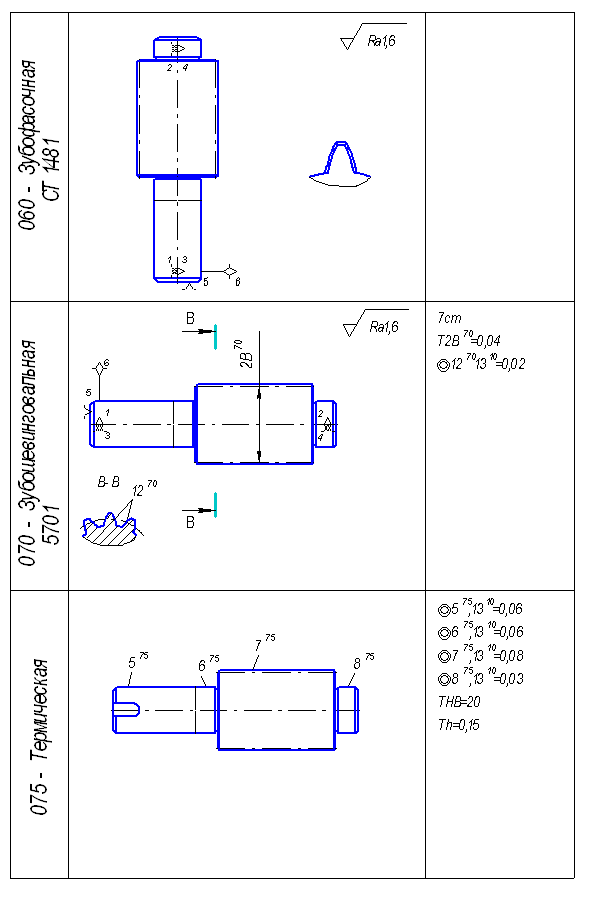

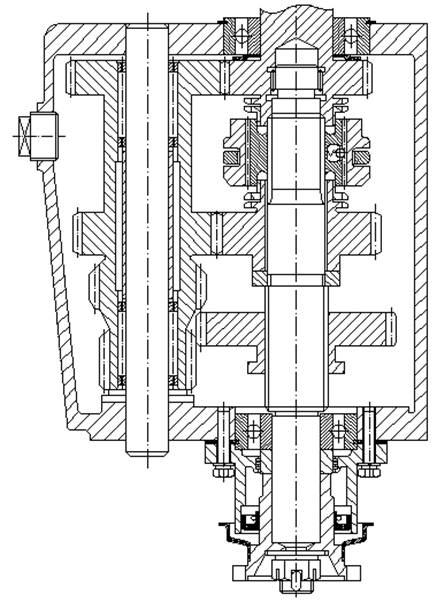

3.6 Разработка маршрутного технологического процесса. Выбор технологического оборудования и оснастки

Обоснование последовательности обработки поверхностей заготовки ведут с учетом конструктивных особенностей детали и требований к ее качеству, состава переходов по обработке поверхностей заготовки и ее базирования в технологическом процессе, необходимости термической обработки, условий организации производственного процесса и других.

В начале технологического процесса с заготовки удаляем наибольшие припуски, что способствует перераспределению остаточных напряжений в материале заготовки.

На последовательность и количество этапов обработки поверхностей заготовки влияет термическая обработка, которая неизбежно приводит к деформации заготовки, поэтому операцию «шлифование» выполняем после термической обработки. Так незакаленные поверхности не шлифуют. В конце технологического процесса выполняем промывку и контроль.

Намеченная последовательность обработки поверхностей заготовки позволяет составить маршрут технологического процесса изготовления детали в виде списка переходов с соблюдением последовательности их выполнения.

Маршрутный технологический процесс данной детали представлен в маршрутной карте технологического процесса изготовления детали.

На выбор оборудования влияют следующие параметры:

ü состав технологического процесса изготовления изделия;

ü свойства материала обрабатываемой заготовки;

ü себестоимость изготавливаемого изделия;

ü требования к качеству детали.

В связи с этим целесообразно применить в процессе обработки нашей заготовки следующее оборудование:

· Отрезной станок UE – 100S(CE);

· Токарно – винторезный станок 16К20;

· Фрезерно – центровальный станок МР78;

· Вертикально – фрезерный станок 6Р11;

· Кругошлифовальный станок 3М153;

· Моечная машина.

Оснастка:

- Центра с поводком для установки детали на станках;

- Призматические тиски самоцентрирующиеся.

Похожие работы

... поверхности 16 нарезать резьбу метчиком М6-поверхность 17. 4.4 ОБРАБОТКА ЗАГОТОВКИ НА ЗУБОФРЕЗЕРНОМ СТАНКЕ Рис. 4.6 Червячная фреза Как отмечалось выше, при предварительном обсуждении маршрута технологического процесса, в данном случае целесообразно применение зубофрезерования червячной фрезой (такой метод применяется при обработке колес от 5 до 11 степеней точности). Дисковая фреза с ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

родольных размеров 2.4. Расчет операционных размеров 3. Размерный анализ технологического процесса в диаметральном направлении 3.1. Радиальные размерные цепи и их уравнения 3.2. Проверка условий точности изготовления детали 3.3. Расчет припусков радиальных размеров 3.4. Расчет операционных диаметральных размеров 4. Сравнительный анализ результатов расчетов операционных размеров ...

... Общая сборка 1 Закрутить гайку 19 0.3 2 Закрутить пробку 24 0.3 Общая трудоемкость сборки части синхронизатора 12,61 3.Разработка технологического процесса изготовления детали 3.1 Служебное назначение детали Основное служебное назначение фланцев заключается в ограничении осевого перемещения ...

0 комментариев