Навигация

Разработка технологических операций

2.6. Разработка технологических операций

Проектируя любой вариант операции, технолог стремится к снижению нормы времени, что достигается уменьшением основного и вспомогательного времени. Основным источником снижения нормы времени является такое построение операций, при котором открываются возможности для одновременного (совмещенного во времени) выполнения нескольких технологических переходов и совмещенного во времени выполнения вспомогательных переходов с технологическими.

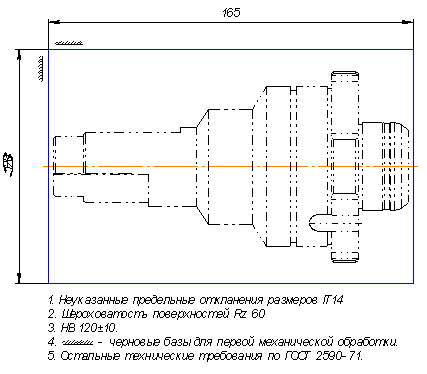

За аналог разрабатываемой операции берем операции представленные в базовом технологическом процессе. В данных операциях для механической обработки поверхностей заготовки применяется универсальное оборудование, что увеличивает норму времени на обработку, увеличивает трудоемкость, а следовательно увеличивает себестоимость детали.

При анализе операций базового технологического процесса видна возможность объединения нескольких операций в одну с применением токарного станка с числовым программным управлением модели 16К20Ф3С39.

Паспортные данные:

Частота вращения шпинделя n, об / мин: 10…2000;

Диапазон подач SM, мм/мин: по оси координат x – 0,05…2800;

по оси координат z – 1…4000;

Наибольшая сила, допускаемая:

Механизмом продольной подачи – 8000Н;

Механизмом поперечной подачи – 3600Н;

Мощность привода главного двигателя – 11кВт;

Диапазон регулирования частоты вращения электродвигателя с постоянной мощностью (в об/мин) – 1500…4500.

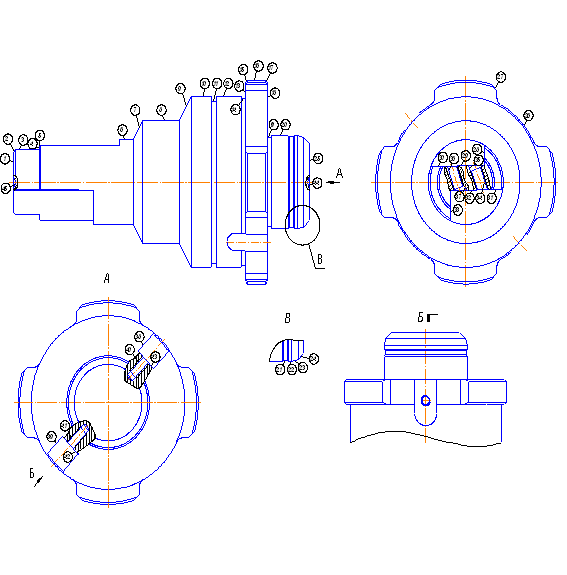

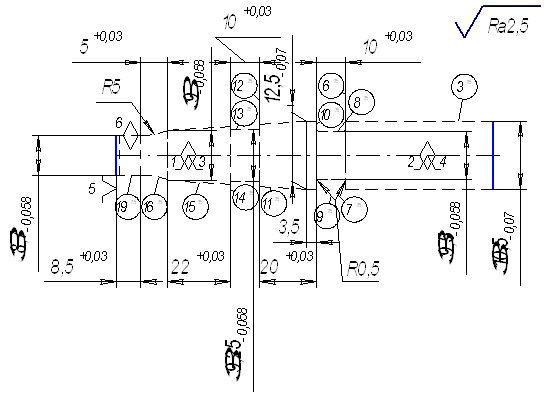

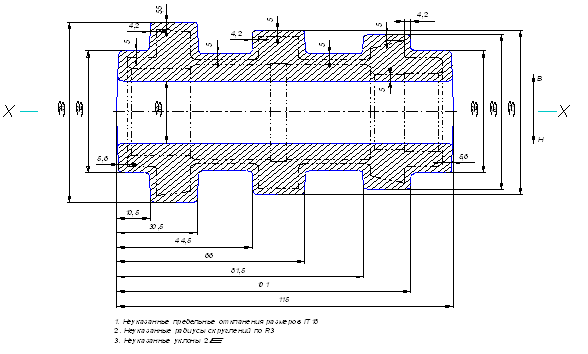

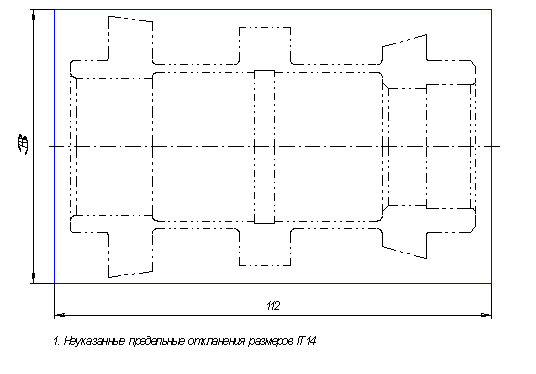

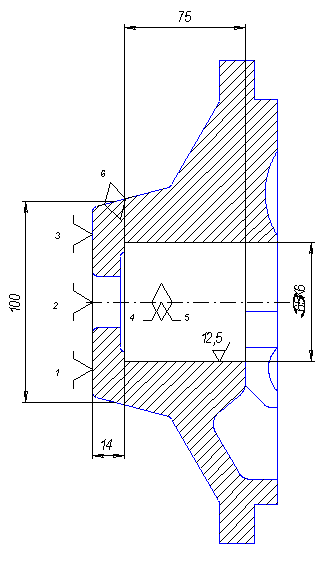

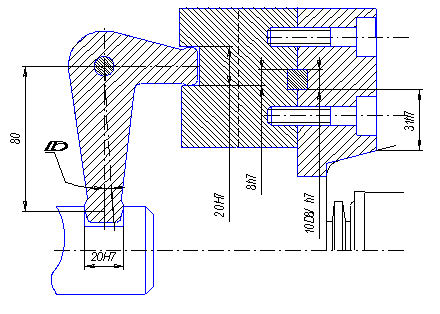

В разрабатываемой операции планируем произвести черновую обработку поверхности Æ100g6, черновую обработку отверстия Æ75M7, обработку внутренней канавки. Резцы (оправки) применяем наименьшей технологически возможной длины и наибольшего технологически допускаемого сечения.

При базировании детали на станке применяем трехкулачковый патрон.

Операция № 050 токарная с ЧПУ;

Содержание операции:

1. Установить (снять), закрепить заготовку.

2. Выставить координаты нулевой точки.

3. Установить и проконтролировать перфоленту.

4. Подрезать торец, выдерживая размер Æ 82,5 -0,4.

5. Точить поверхность Æ 103,54, выдерживая размер 43±0,2 .

6. Подрезать торец, выдерживая размер 43±0,2.

7. Сверлить отверстие Æ 60+0,3 , напроход

8. Расточить поверхность Æ71+0,4 до Æ73+0,3, выдерживая размер 17±0,1.

9. Расточить отверстие Ø 65+0,3

2.7. Расчет припусков на обработку и операционных размеров

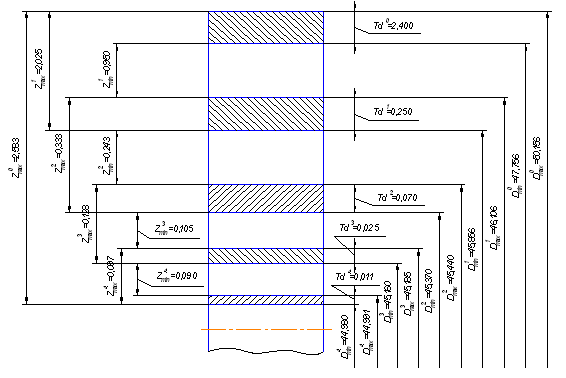

Таблица 10 - Расчет припусков и предельных размеров по технологическим переходам на обработку поверхности диаметром 70 g6.

| Тех. переходы обработки поверхности ǿ 70g6 | Элементы припуска, мм | Расчетный припуск, 2zmin | Расчетный размер dр, мм | Допуск δ, мм | Предельный размер | Предельные значения | ||||

| Rz | Т | p | dmin | dmax | 2minпр | 2maxпр | ||||

| Заготовка | 150 | 200 | 1160 | 73,54 | 3000 | 73.54 | 76.54 | |||

| Обтачивание: Черновое | 500 | 50 | 70 | 3020 | 70,52 | 350 | 70,52 | 70,87 | 3020 | 5760 |

| Обтачивание: Чистовое | 0 0 | 30 | 46 | 340 | 70,18 | 140 | 70,18 | 70,32 | 340 | 550 |

| Обтачивание: Тонкое | 5 | 15 | 212 | 69,99 | 19 | 69,99 | 69,971 | 214 | 332 | |

Расчет произведем согласно методике представленной в [5]

Суммарное отклонениеp3 = ρ 2см + ρ 2эксц (9)

По ГОСТ 7505 – 74 ρсм = 1,0 мм; ρэксц = 0,6 мм.

ρ3 = √12 + 0,62 = 1,16 мм = 1160 мкм

Остаточное пространственное отклонение:

после чернового обтачивания p1 = 0,06 * 1160 = 70 мкм;

после чистового обтачивания p2 = 0,04 * 1160 = 46 мкм;

Расчет минимальных значений припусков производим, пользуясь основной формулой

2 zmin = 2*(Rzi-1 + Ti-1 + pi-1)., (10)

где Rzi-1 - высота микронеровностей, оставшихся от предшествующей обработки; по табл. 6.3 и 6.5 [5]

Тi-1 – толщина дефектного слоя, оставшегося от предшествующей обработки, по табл. 4.3 и 4.5 [5]

pi-1 – суммарное значение пространственных отклонений взаимосвязанных поверхностей, оставшихся от предшествующей обработки.

Минимальный припуск:

под черновое обтачивание

2zmin 1 = 2 * (150 + 200 + 1160) = 3020 мкм;

под чистовое обтачивание

2zmin 2 = 2 * (50 + 50 + 70) = 340 мкм;

под тонкое точение

2zmin 4 = 2* (30 + 30 + 46) = 212 мкм.

"Расчетный размер dp" заполняется, начиная с конечного (чертежного) размера путем последовательного прибавления расчетного минимального припуска каждого технологического перехода:

dp3 = 69.966 + 0.212 = 70.178 ≈ 70.18 мм;

dp2 = 70.18 + 0.34 = 70.52 ≈ 70.52 мм;

dp3 = 70.52 + 3.020 = 73.54 ≈ 73.54 мм.

Записав в соответствующей графе расчетной таблицы значения допусков на каждый технологический переход и заготовку, в графе "Наименьший предельный размер" определим их значения для каждого технологического перехода, округляя расчетные размеры увеличением их значений. Округление производим до того же знака десятичной дроби, с каким он дан допуск на размер для каждого перехода. Наибольшие предельные размеры вычисляем прибавлением допуска к округленному наименьшему предельному размеру:

dmax3 = 69.966 + 0,022 = 69,988мм;

dmax2 = 70.18 +0,14 = 70,32 мм;

dvax1 = 70.52 + 0,35 = 70,87 мм;

dmax3 = 73,54 + 3,0 = 76,54 мм.

Предельные значения припусков Zпрmax определяем как разность наибольших предельных размеров а, Zпрmin– как разность наименьших предельных размеров предшествующего и выполняемого переходов:

2zпрmax3 = 70,32 – 69,988 = 0,332 мм = 332 мкм;

2zпрmax2 = 70,87 – 70,32 = 0,55 мм = 550 мкм;

2zпрmax1 = 76,54 – 70,87 = 5,67мм =5670 мкм;

2zпр min3 = 70,18 - 69,966 = 0,214мм = 214 мкм;

2zпр min2 = 70,52 - 70,18 = 0,34 мм = 340 мкм;

2zпрmin1 = 73,54 – 70.52 = 3.02 мм = 3020 мкм.

Похожие работы

... , приходящегося на него, менее 138 м3 . Если естественное проветривание невозможно, то в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления корпуса присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [12]. Для улавливания ...

... в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления цанги присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [56]. Для улавливания вредностей непосредственно в местах их образования применяется местная вытяжная вентиляция. ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... – это гальванический и литейно-термический цеха. В гальваническом цехе имеется оборудование для нанесения лакокрасочных и гальванических покрытий (никелевых, медных, цинковых и др.). Анализ заводского технологического процесса изготовления детали Для курсовой я взяла чертеж оси. Ось — деталь машины, предназначенная для соединения и закрепления деталей машин между собой, воспринимающая ...

0 комментариев