Навигация

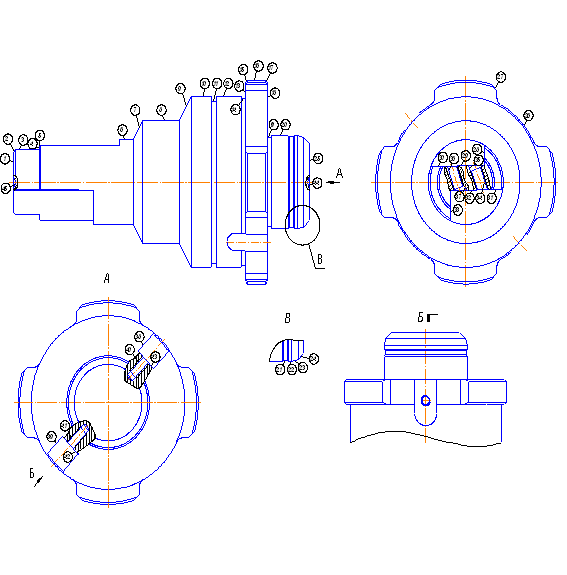

Выбор технологических баз

2.4. Выбор технологических баз

Одним из наиболее сложных и принципиальных разделов проектирования технологических процессов механической обработки является назначение технологических баз. От правильности решения вопроса о технологических базах в значительной степени зависят: фактическая точность выполнения заданных линейных размеров; правильность взаимного расположения обрабатываемых поверхностей; точность обработки, которую должен выдержать рабочий при выполнении запроектированной технологической операции; общая производительность обработки заготовок.

При автоматизации производства значение правильности выбора технологических баз еще более возрастает, так как все эти виды обработки основываются на принципе автоматического получения размеров, в котором технологическая база является одним из основных составляющих элементов.

В связи с этим вопрос о выборе технологических баз решается технологом в самом начале проектирования технологического процесса одновременно с вопросом о последовательности и видах обработки отдельных поверхностей заготовки. При этом назначение технологических баз начинается с выбора технологической базы для выполнения первой операции.

В качестве черновой технологической базы следует выбирать поверхность, относительно которой при первой операции могут быть обработаны поверхности, используемые при дальнейших операциях как технологические базы (т.е. черновая база – для обработки чистовых баз).

Для того чтобы обеспечить правильное взаимное расположение системы обработанных поверхностей детали относительно необработанных, в качестве черновых технологических баз целесообразно выбирать поверхности, остающиеся необработанными.

После выполнения первой операции необходимо установить технологические базы для последующей обработки заготовки. Такими базами будут уже обработанные поверхности. Они должны обеспечить обработку исполнительных поверхностей, конструкторских основных и вспомогательных баз (ГОСТ 21495-76) с необходимыми параметрами шероховатости, с заданными допустимыми отклонениями размеров, геометрической формы и взаимного расположения поверхностей. Они должны также обеспечить надежное закрепление заготовки такое, чтобы исключалось упругое деформирование различных ее поверхностей, и погрешности установки были минимальны.

В процессе разработки технологических процессов, решая вопросы выбора баз, следует стремиться к соблюдению принципов совмещения баз и постоянства баз.

Принцип совмещения баз заключается в том, что в качестве технологических баз принимают поверхности, которые являются конструкторскими и измерительными базами.

Принцип постоянства баз заключается в том, что для выполнения всех операций обработки заготовки используются одни и те же технологические базы.

Под базой понимаем совокупность поверхностей, линий, точек, по отношению к которым ориентируются другие поверхности детали, обрабатываемые на данной операции.

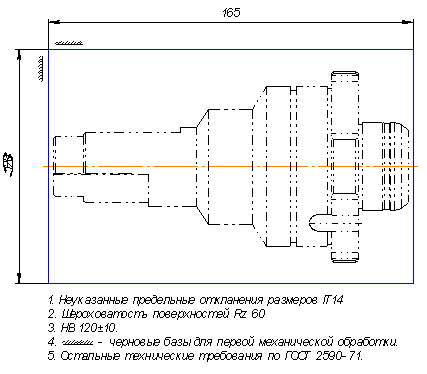

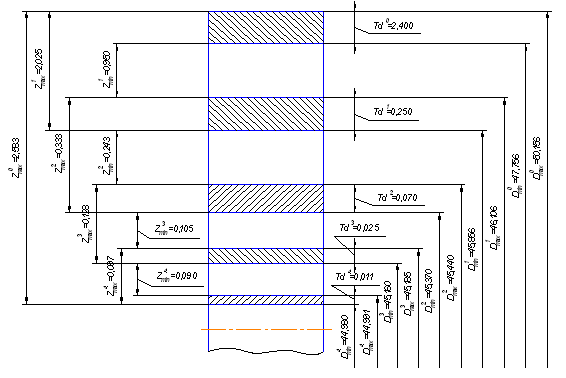

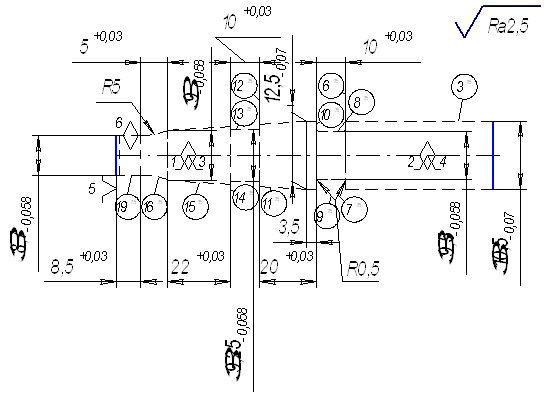

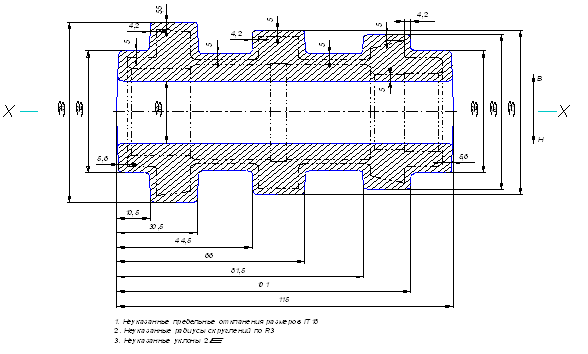

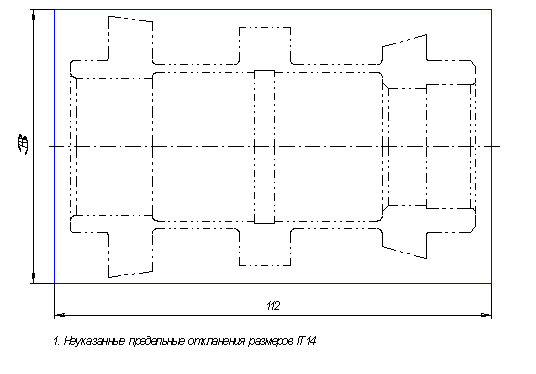

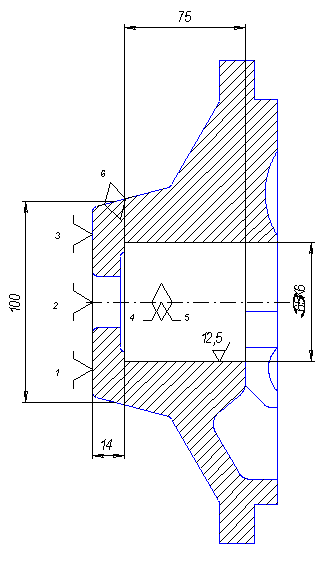

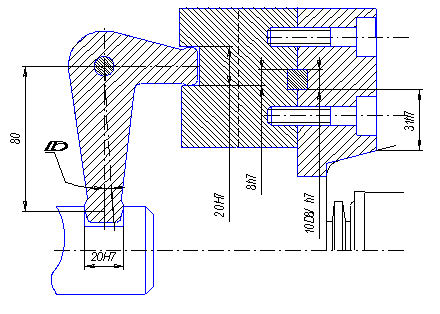

В разработанном технологическом процессе подготовительной стадией является операция по подрезке торца, обработке наружного диаметра заготовки до диаметра 100,2 и внутреннего диаметра до диаметра 72+0,2. В дальнейшем при обработке детали диаметр 100,2 и торец будут являться базами. Черновая стадия это предварительная обработка поверхностей Б,В,Г с припуском. Чистовая стадия это обработка всех поверхностей детали в заданный размер и шероховатость поверхности.

2.5. Обоснование формы организации производства и технологического маршрута изготовления детали

2.5.1. Обоснование последовательности операций

Проектирование технологических процессов представляет собой сложную многовариантную задачу, правильное решение которой требует проведение ряда расчетов. При проектировании процессов обработки сложных и ответственных заготовок составляется несколько возможных вариантов обработки, окончательный выбор которых производится на основании расчетов и сопоставлении достигаемых точности, трудоемкости, выражаемой нормой штучно-калькуляционного времени, технологической себестоимости и срока окупаемости капитальных затрат.

При установленной общей последовательности обработки рекомендуется учитывать следующие положения:

1) каждая последующая операция должна уменьшать погрешности и улучшать качество поверхности;

2) в первую очередь следует обрабатывать поверхность, которая будет служить технологической базой для последующих операций;

3) поверхности, с которых снимается наибольший слой металла, следует обрабатывать вначале, что позволит своевременно обнаружить возможные внутренние дефекты заготовки;

4) обработка остальных поверхностей ведется в последовательности, обратной степени их точности: чем точнее должна быть поверхность, тем позже она обрабатывается.

При низкой точности исходных заготовок технологический процесс начинается с черновой обработки поверхностей, имеющих наибольшие припуски. При этом в самую первую очередь снимается припуск с тех поверхностей, на которых возможны раковины, трещины и другие дефекты, с целью скорейшего отсеивания возможного брака или устранения обнаруженных дефектов заваркой, наплавление металла т.п. Дальнейший маршрут строится по принципу обработки сначала более грубых и затем более точных поверхностей. Наиболее точные поверхности обрабатываются последними. В конце маршрута выполняются второстепенные операции (сверление мелких отверстий, нарезание крепежных резьб, снятие фасок и заусенцев).

Технологический процесс осуществляем с разделением его на стадии черновой и чистовой обработки. На первой стадии снимаются основные припуски на обработку, в результате этого возникают погрешности заготовки, связанные с перераспределением внутренних напряжений исходных заготовок и влиянием остаточных напряжений, вызванных

черновой механической обработкой.

На второй стадии обработки (при чистовых операциях) устраняем погрешности, возникшие при черновой обработке, и обеспечиваем достижение требуемой точности обработки, шероховатости и предписанного чертежом поверхностного слоя.

При определении последовательности обработки отдельных поверхностей заготовки кроме приведенных соображений необходимо придерживаться также приведенных ниже рекомендаций.

1. Во избежание перераспределения внутренних напряжений, а следовательно, деформации заготовки (это особенно существенно доя отливок и штамповок) обработку рекомендуется начинать с наименее точных поверхностей при снятии с них наибольших припусков.

2. В случае опасности появления раковин и трещин в первую очередь необходимо снимать наибольший припуск с тех поверхностей, где подобные дефекты обнаруживаются чаще всего и где они особенно недопустимы. Иногда может быть выполнена даже чистовая обработка подобных поверхностей. Это позволяет забраковать или исправить заготовку в самом начале ее обработки без осуществления лишней механической обработки.

3. В целях сокращения пути перемещения заготовки по цеху желательно при проектировании последовательности обработки учитывать расположение оборудования.

Приведем разработанный технологический процесс:

005 Токарная с ЧПУ (16К20Ф3С39)

010 Токарная с ЧПУ (16К20Ф3С39)

015 Токарная с ЧПУ (16К20Ф3С39)

020 Токарная с ЧПУ (16К20Ф3С39)

025 Вертикально-сверлильная с ЧПУ (2Р188Ф1)

030 Термическая

035 Токарно-винторезая (16Б05П)

040 Токарно-винторезая (16Б05П)

045 Токарно-винторезая (16Б05П)

2.5.2.Обоснование используемого оборудования

Вопросы выбора групп, типов и моделей оборудования рассматриваются на различных стадиях технологической подготовки производства. Общие правила выбора технологического оборудования установлены ГОСТ 14.404 – 73.

Предварительный выбор группы оборудования производится при назначении метода обработки поверхности, обеспечивающего выполнение технических требований к обрабатываемой поверхности. Затем при разработке технологического маршрута обработки и его технико-экономическом обосновании производится выбор конкретной модели станка на основании минимума приведенных затрат на рабочем месте.

Выбор станков для проектируемого технологического процесса производим с учетом возможности изготовления на выбранном оборудовании необходимых размеров, формы и качества обрабатываемых поверхностей после того, как каждая операция предварительно разработана. Это значит, что намечены, выбраны или определены: методы обработки поверхности или сочетания поверхностей; припуск на обработку; режущий инструмент; такт выпуска и тип производства. При мелкосерийном типе производства наиболее целесообразно применять станки с числовым программным управлением.

Станки с программным управлением сочетают точность специализированных станков и имеют более высокую производительность, чем станки общего назначения. При выборе оборудования в условиях действующего производства приходится ориентироваться на имеющееся в цехе оборудование и обязательно учитывать степень фактической загрузки отдельных его групп.

Исследования использования металлорежущего оборудования, проведенные в последние годы, со всей очевидностью показали, что для обработки подавляющего большинства заготовок, оборудование должно подбираться не только с точки зрения обеспечения предъявляемых к нему технических требований, но и с точки зрения достижения наивысших экономических показателей проектируемой технологической операции.

Необходимо подчеркнуть, что быстрое совершенствование конструкций станков с ЧПУ изменяет область их экономичного применения и сдвигает ее в сторону уменьшения размеров операционных партий обрабатываемых заготовок. В частности, применение станков с оперативным управлением на базе микропроцессоров может оказаться экономичным уже при обработке нескольких штук заготовок. Кроме того, в этом случае при использовании высокоавтоматизированных станков с ЧПУ следует учитывать возможное сокращение потребности предприятия в дефицитной рабочей силе высокой квалификации, что в современных условиях очень важно.

Таблица 9 - Оборудование, применяемое в технологическом процессе

| Наименование операции | Тип станка | Мощность станка, кВт | Стоимость станка, руб. |

| Токарно-винторезная | 16Б05П | 11 | 500 000 |

| Токарная с ЧПУ | 16К20Ф3 | 10 | 800 000 |

| Вертикально-сверлильная с ЧПУ | 2Р188Ф2 | 3.7 | 780 000 |

Похожие работы

... , приходящегося на него, менее 138 м3 . Если естественное проветривание невозможно, то в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления корпуса присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [12]. Для улавливания ...

... в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления цанги присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [56]. Для улавливания вредностей непосредственно в местах их образования применяется местная вытяжная вентиляция. ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... – это гальванический и литейно-термический цеха. В гальваническом цехе имеется оборудование для нанесения лакокрасочных и гальванических покрытий (никелевых, медных, цинковых и др.). Анализ заводского технологического процесса изготовления детали Для курсовой я взяла чертеж оси. Ось — деталь машины, предназначенная для соединения и закрепления деталей машин между собой, воспринимающая ...

0 комментариев