Навигация

Стратификация (расслоение)

4. Стратификация (расслоение)

Стратификация – это инструмент, позволяющий произвести селекцию данных, отражающую требуемую информацию о процессе.

Слоями (стратами) называются данные, разделенные на группы в соответствии с их особенностями, сам процесс деления на слои – расслаиванием.

В производственных процессах часто используется метод 5М: расслаивание в зависимости от факторов, связанных с человеком (квалификация, пол, стаж, образование), машинами (новизна, марка, конструкция), материалами (место изготовления, качество, сырье), методами (технология, место производства, условия), измерениями (метод, точность, средства).

Должны соблюдаться два условия:

- различия между значениями случайной величины внутри слоя должны быть как можно меньше по сравнению с различиями ее значений в нерасслоенной совокупности;

- различие между слоями должно быть как можно более явным (различия между средними значениями случайных величин слоев).

Если расслаивание по какому–либо параметру не дает ожидаемых результатов, необходимо продолжить процесс расслоения по другим критериям.

При контроле качества изготовления продукции на практике часто возникает задача определения предполагаемого источника ухудшения качества продукции, когда разброс (дисперсия) значений параметра качества готовых изделий около среднего значения возрастает. В случае нормального закона распределения контролируемого параметра качества такую информацию можно получить в результате расслаивания дисперсии с помощью дисперсионного анализа.

На практике метод расслаивания применяют многократно, производя стратификацию по различным признакам. Например, японские кружки качества проводят стратификацию при анализе проблем в среднем до 100 раз.

Анализ результатов можно производить при помощи диаграмм Парето.

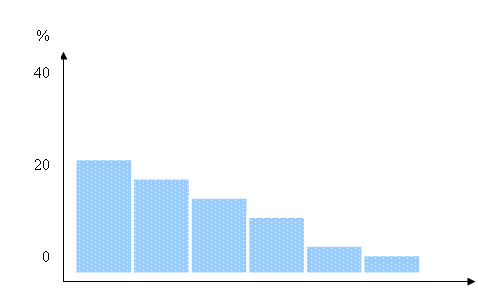

5. Диаграммы Парето

Диаграмма Парето – это инструмент, необходимый для проведения распределения усилий для разрешения возникающих проблем и выявления основных их причин.

Итальянский экономист Парето доказал, что блага в обществе распределяются неравномерно, а американский ученый М.Лоренц эту теорию проиллюстрировал с помощью диаграммы. Впервые диаграмму Парето в сфере контроля качества применил Д.Джуран. Он использовал диаграмму для классификации проблем качества на существенные немногочисленные и несущественные, но многочисленные. Он назвал свой метод анализом Парето и доказал, что большинство проблем в сфере качества возникает из-за небольшого числа причин.

Два вида диаграмм Парето:

1. Диаграмма по результатам деятельности

2. Диаграмма по причинам.

Диаграмма по результатам деятельности предназначена для выявления главной проблемы и связана с такими нежелательными моментами, связанными с:

¨ качеством – дефекты, поломки, ошибки, отказы, ремонты. возвраты;

¨ себестоимостью – затраты, потери;

¨ сроками поставок- срыв сроков, недостаточность запасов;

¨ безопасностью – аварии, несчастные случаи, травматизм.

Диаграмма по причинам предназначена для выявления причин проблем, возникающих во время производства, например, связанных с:

¨ исполнителем – опыт работы, квалификация, образование, возраст, пол, бригада, смена;

¨ оборудованием – модели, обслуживание, износ, станки, инструменты, оснастка;

¨ сырьем – поставщик, партия, срок хранения;

¨ методами работы – окружающая среда, последовательность операций, прием работы;

¨ измерениями – точность, правильность, стабильность, тип приборов, их поверка и тарировка.

Для построения диаграммы Парето необходимо:

1. Провести классификацию проблем по отдельным факторам, выбрать метод сбора данных (можно, например, разработать специальный бланк);

2. Собрать и проанализировать необходимые данные по каждому фактору. Можно использовать таблицу для подсчета итоговых значений влияния по каждому фактору. Произвести сортировку полученных данных в порядке уменьшения влияния. Редко встречающиеся факторы можно просуммировать и рассматривать под общим заголовком «прочие». Эта группа не должна составлять большой процент, она всегда будет последней;

3. В прямоугольной системе координат по оси абсцисс отложить равные отрезки, соответствующие выбранным факторам, по оси ординат - величины их вкладов в проблему в порядке уменьшения;

4. Просуммировав последовательно высоты всех полученных столбиков гистограммы, построить ломаную кумулятивную кривую, называемую кривой Парето.

По разным классификациям можно построить множество диаграмм Парето. Эффективным является выражение степени влияния в денежной форме. Рекомендуется рассматривать при построении диаграммы небольшое количество существенных факторов.

После выявления проблемы путем составления диаграммы по результатам важно определить причины возникновения проблемы, для чего необходимо построить диаграмму Парето по причинам.Наиболее распространенным методом анализа диаграмм Парето является ABC-анализ.

| |||||||

| |||||||

| |||||||

| |||||||

Похожие работы

... на качество. Методы анализа затрат на качество. Максимизация ценности и минимизация затрат. Методические указания к выполнению практических занятий Работа 1. Реализация принципов всеобщего управления качеством. Акцент на потребителя Цель работы: освоить методику расчета индекса потребительской удовлетворенности внешних потребителей. Задание 1. Провести оценку удовлетворенности студентов ...

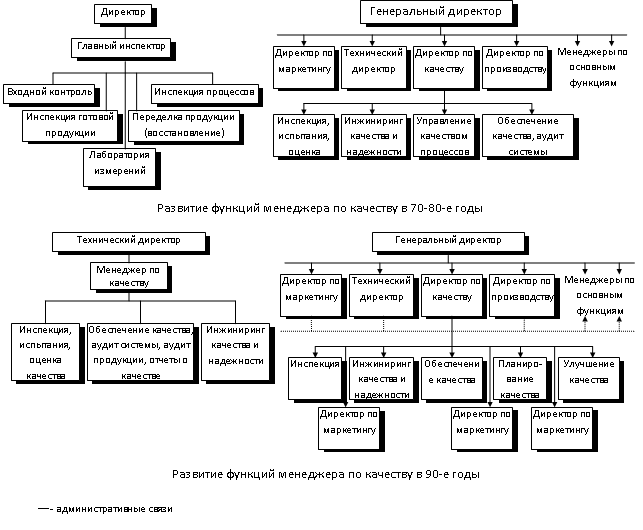

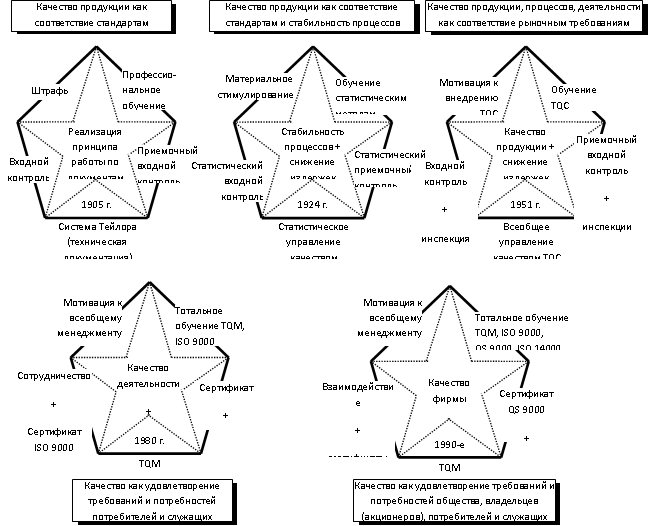

... специалистами ведущих промышленных стран мира единые принципы обеспечения качества привели к созданию общепризнанной системы Всеобщего управления качеством (TQM). 3. Анализ опыта США в реализации принципов всеобщего управления качеством В 40-е и 50-е годы производимые в США товары характеризовались низким уровнем качества. Даже ведущие американские компании, провозгласившие качество ...

... и в то время, которое требуется непосредственно Вашим потребителям (внутренним и внешним)[35]. Практически все перечисленные выше принципы управления качеством были воплощены в микрологистической системе корпоративного управления производством и снабжением КАНБАН (KANBAN), внедренной в корпорации Тоуоtа Моtоrs и позволившей сократить производственные запасы на 50 % , а товарные — на 8%. Система ...

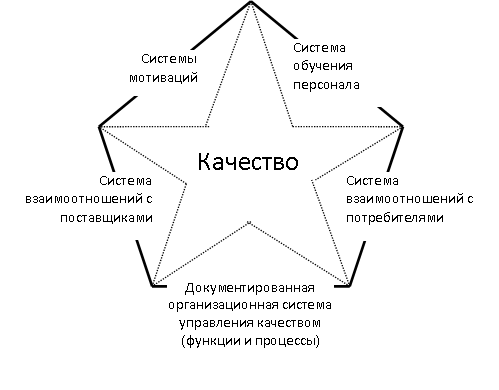

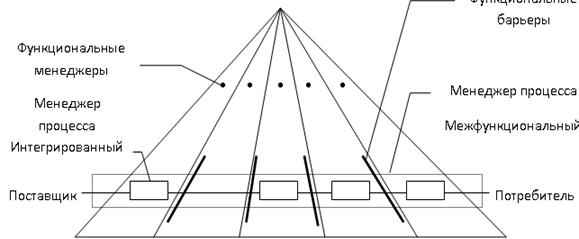

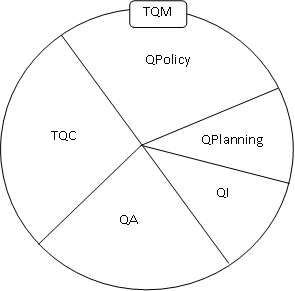

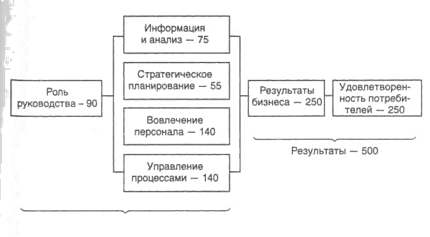

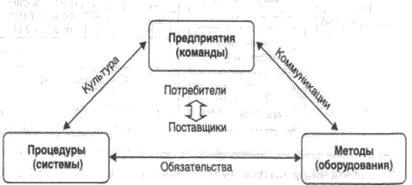

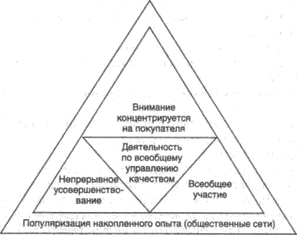

... Обеспечение результатов 500 Рис. 2.1. Модель национальной премии по качеству США Возможности - 550 баллов Результаты - 450 баллов Рис. 2.2. Модель российской премии в области качества 2. Описание модели всеобщего управления качеством Схема модели показана на рис. 2.3. Три ключевых элемента модели связаны обязательствами, культурой и коммуникациями. Обязательства вытекают из системы ...

0 комментариев