Навигация

Организация складского хозяйства

1.3. Организация складского хозяйства

Организация работ на складах предусматривает приемку, размещение, хранение, подготовку к выдаче и выдачу материалов, а также учет движения материалов.

За порядок на складе, сохранность и учет движения материалов несет ответственность заведующий складом (кладовщик). Его обязанности описаны в спец. инструкциях. Завоз материалов на склад производится по оперативным месячным или декадным планам ОМТС.

Осуществляемые на материальных складах работы можно свести к следующим основным операциям: приемка материалов, размещение их, хранение, подготовка к производственному потреблению, отпуск производственным и другим участкам предприятия и учет материальных ценностей.

Поступающие на склад материалы проходят количественную и качественную приемку. Количественная приемка заключается в проверке соответствия фактического наличия материалов указанному в сопроводительных документах.

Первоначальная проверка поступающих извне грузов производится

представителем предприятия на железнодорожной станции. Здесь проверяется число прибывших мест, целость упаковки, иногда вес груза. Если устанавливается расхождение между фактическим наличием и тем, которое указано в сопроводительных документах, то на железнодорожной станции составляется так называемой коммерческий акт для предъявления претензий виновнику недостачи — поставщику или транспортной организации.

Если же количество поступившего материала по наружному осмотру не вызывает сомнения, то вес его на станции прибытия обычно не проверяется. Такой материал выборочным путем проверяется на складе предприятия. При обнаружении в результате проверки расхождения между количеством по документам и фактическим наличием составляется акт для предъявления его поставщику.

Наряду с количественной проверкой на складах проводится качественная приемка. Она осуществляется органами технического контроля с привлечением в необходимых случаях лабораторий. Качественной проверкой устанавливается соответствие полученных материалов стандартам или техническим условиям. При несоответствии материала стандарту или техническим условиям вызывается представитель поставщика и составляется акт о непригодности материала. Если же партия непригодного материала невелика или представитель поставщика не может прибыть, то акт о непригодности составляется комиссией предприятия с привлечением представителя незаинтересованной организации. Акт направляется поставщику с одновременным запросом, как поступить с забракованным материалом. Последний, до указания владельца находится у потребителя на ответственном хранении в особо отведенном месте. Как правило, качественная проверка материалов и полуфабрикатов проводится только по особо ответственным их видам, так как громадное большинство поставщиков само проверяет качество своей продукции перед ее отправкой. Требования к хранению и транспортировке пищевых продуктов. Принятые на склад материалы размещаются с соблюдением определенных требований учета и хранения. При этом каждый материал должен размещаться на складе с учетом того, чтобы обеспечить сохранение количества и качества материалов. Материалы одинакового наименования размещаются на одном участке, материалы тяжелые и громоздкие должны размещаться ближе к месту выдачи.

На большинстве промышленных предприятий при материальных складах существуют специальные участки подготовки материалов к производству. Так, в централизованном порядке на многих заводах и фабриках организован раскрой черных металлов, леса и других материалов. Это дает возможность более экономно использовать материал, применяя методы комбинированного раскроя, используя отходы для производства более мелких деталей и т. д.

Одним из видов подготовки материалов к производству является комплектование материалов и полуфабрикатов перед отпуском их производственным цехам.

Отпуск материала цехам осуществляется на основании установленных лимитов для каждого цеха. В зависимости от типа производства и характера материалов применяется разный порядок отпуска материалов.

Основные материалы в массовом и крупносерийном производстве отпускаются по планкартам. Планкарта представляет документ, составляемый отделом снабжения или планово-производственным отделом, в котором указывается установленный цеху месячный лимит по каждому виду материала, а также сроки и партии подачи. В соответствии с планкартами склад своими транспортными средствами доставляет каждому цеху в установленные сроки партии материалов и полуфабрикатов. Отпуск материалов оформляется приемо-сдаточными накладными.

На предприятиях серийного и единичного производства основные и

вспомогательные материалы, а также вспомогательные материалы в массовом и крупносерийном производстве отпускаются по разовым требованиям в соответствии с лимитными картами и ведомостями. Отпуск оформляется накладными или расписками получателя в лимитных картах или ведомостях.

Для обеспечения нормальной работы предприятия очень важно организовать оперативное регулирование запасов. С этой целью устанавливается контроль за состоянием гарантийных запасов на складах. Если часть гарантийных запасов начинает выдаваться в цехи, то это служит сигналом того, что нормальный ход производства может быть нарушен. Об этом ставятся в известность органы материально-технического снабжения. Такую же реакцию должны вызывать факты превышения размеров запасов, установленных по категориям материальных ресурсов. Таким образом, склады не только выполняют функции хранения и подготовки материалов к выдаче их в производство, но и помогают оперативно регулировать их потребление.

Мы рассмотрели функции склада как посредника между производителями и потребителями. Но раз уж нам нужны склады, они должны быть разумно организованы (спроектированы). Ниже мы рассмотрим основные принципы проектирования складов. Идет ли речь о небольшом складе, обслуживаемом ручным трудом, или о крупном автоматизированном хозяйстве, неизменными остаются следующие три принципа: критерии проектирования, технология грузопереработки и планировка зон хранения. Разберем эти принципы подробно.

Критерии проектирования. Критерии проектирования склада связаны с

физическими характеристиками складских помещений и движения грузопотоков.

Процесс проектирования определяют три фактора: этажность склада, использование высоты складских помещений и особенности грузопотока.

Идеальный склад имеет только один этаж, что позволяет обойтись без лифтов, использование которых требует времени и энергии. Подъемники часто оказываются "узким местом", рядом с которыми возникает очередь автопогрузчиков. Так что лучше, когда склад размещается в одноэтажном здании, хоть это и не всегда возможно, особенно в деловых центрах, где свободной земли мало и она дорогая.

При любом размере складского помещения нужно стремиться к максимальному заполнению кубатуры каждого этажа. Высота большинства складских помещений составляет примерно 6-9 метров, хотя современное автоматизированное оборудование позволяет использовать помещения с высотой потолка до 30 метров. Благодаря стеллажам или другим подобным приспособлениям удается продуктивно эксплуатировать весь объем склада, до самого потолка.

Максимальная высота складских помещений ограничена конструкционными возможностями автопогрузчиков, а также требованиями пожарной безопасности, обуславливаемыми возможностями противопожарных систем.

Планировка склада, кроме того, должна обеспечивать беспрепятственное

движение грузов независимо от того - подлежат они хранению или нет. В общем это означает, что груз должен поступать с одной стороны складского помещения, складироваться в середине и отгружаться с другой стороны.

Прямой грузопоток сводит к минимуму вероятность заторов и путаницы. Технология грузопереработки. Второй принцип относится к эффективной организации грузопереработки. Главные требования здесь - непрерывность грузопотока и достижение экономии за счет масштабов грузопотока. Непрерывность грузопотока означает, что лучше, когда один грузчик или погрузочное средство перемещает груз до предназначенного ему места, чем когда несколько человек или единиц оборудования обслуживают отдельные участки маршрута. Передача груза с рук на руки или перегрузка с одного погрузчика на другой ведет не только к потере времени, но и повышает риск повреждения груза. Так что в общем случае на складских работах предпочтительнее более длинные и менее частые маршруты. Экономия за счет масштабов грузопотока означает, что при каждой операции нужно перемещать максимально большое количество груза: не по одной упаковке, а пакетами упаковок - паллетами или контейнерами. Результатом такого пакетирования может стать одновременное перемещение разных продуктов или компонентов нескольких разных заказов. Разумеется, это создает дополнительные сложности, но тем не менее следует стремиться к сокращению числа операций и, соответственно, расходов.

Планировка зон хранения. Согласно третьему принципу, при проектировании склада необходимо учитывать физические характеристики грузов, подлежащих складированию, - прежде всего объем, вес и условия хранения.

Основным фактором, определяющим выбор того или иного планировочного решения, является объем (размер) груза. Крупные грузовые отправки или транзитные грузы следует хранить рядом с самыми короткими маршрутами загрузки-выгрузки, то есть рядом с главными проходами и на нижних полках стеллажей. Это сокращает дистанции перемещения грузов. Грузовые отправки небольших объемов, напротив, можно размещать вдали от главных проходов и на верхних полках стеллажей

Сходным образом при планировке складских помещений следует учитывать такие характеристики грузов, как вес и условия хранения. Относительно более тяжелые грузы следует размещать как можно ниже, чтобы минимизировать риск их повреждения при подъеме и требуемые для этого усилия. Размещение насыпных грузов или грузов с низкой плотностью требует большого свободного пространства, поэтому для них нужно предусмотреть открытое место или стеллажи с высокими бортами. С другой стороны, для складирования малогабаритных грузов требуются стеллажи с мелкими ячейками. Стало быть, в планировке склада должны получить отражение особенности всех видов хранимой продукции.

Однако в некоторых ситуациях эти принципы вступают в противоречие друг с другом. Возможно, например, что по технологическим причинам для подборки грузов из мест хранения и для комплектования заказов выгоднее использовать одно оборудование, а для загрузки их в трейлер - другое. Это означает, что грузы нужно передавать с одного погрузчика на другой, на что расходуется дополнительное время. Но при этом может оказаться, что применение специализированного оборудования в каждой из этих операций обеспечивает более низкие общие издержки. Важным аспектом являются противопожарные мероприятия, особенно если на складе хранятся ГСМ и легковоспламеняющиеся вещества. Впрочем, все это не умаляет роли общих принципов.

Похожие работы

... запасов обобщаются и затем оформляются в форме рабочих документов аудита организации аналитического и синтетического учета материально-производственных запасов предприятия. По результатам аудиторской проверки мнение о достоверности и объективности бухгалтерского учета производственных запасов оформляется аудиторским заключением. Информация, содержащаяся в аудиторском заключении, выражает мнение ...

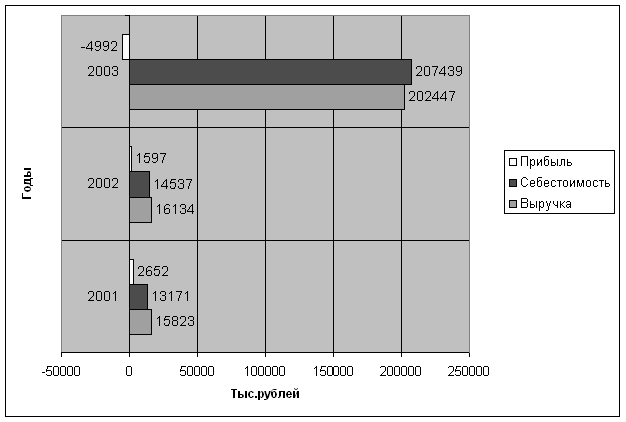

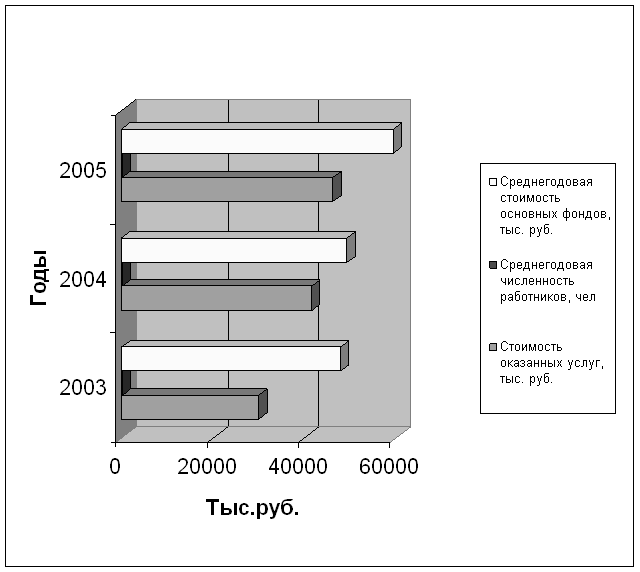

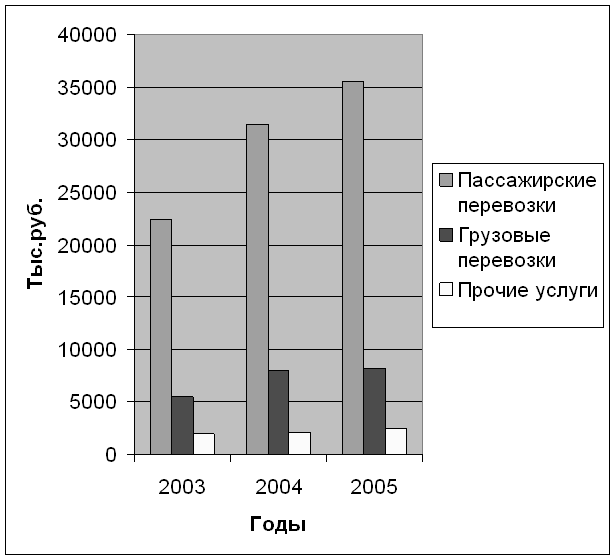

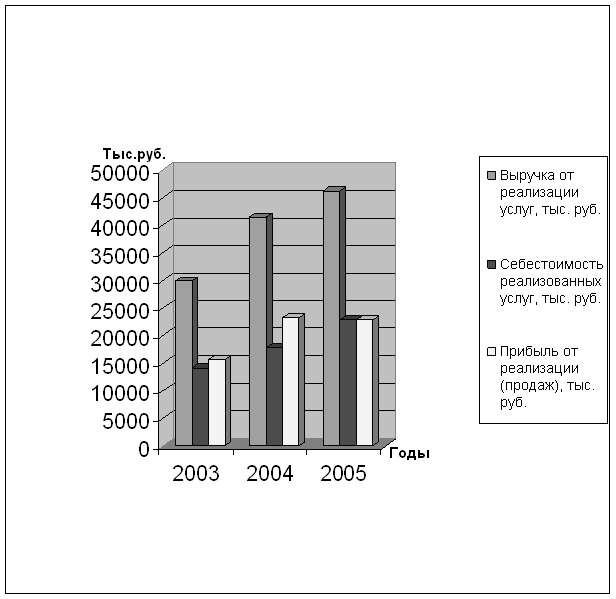

... средней себестоимости, себестоимости первых (метод ФИФО) или последних по времени приобретений (метод ЛИФО). ГЛАВА 2 УЧЕТ, АНАЛИЗ И АУДИТ ПРОИЗВОДСТВЕННЫХ ЗАПАСОВ (НА ПРИМЕРЕ ТАЛЬМЕНСКОЕ МУП «ТРАНСПОРТ ОБЩЕГО ПОЛЬЗОВАНИЯ») 2.1. Учет производственных запасов на предприятии Необходимое условие поддержания непрерывности кругооборота - это постоянное наличие на предприятии оборотных средств в ...

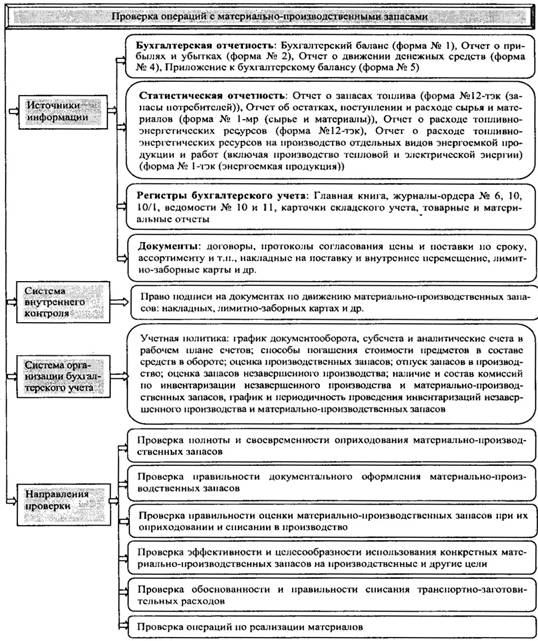

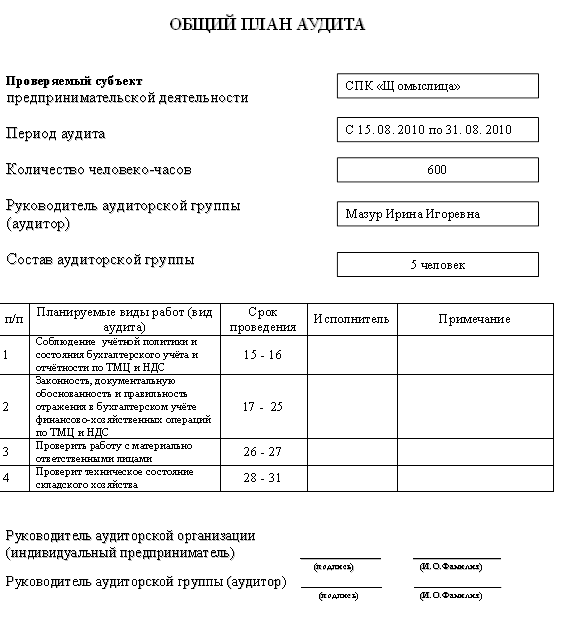

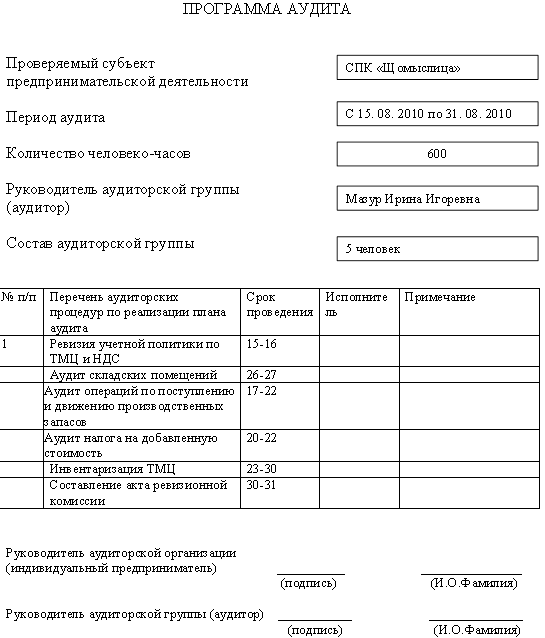

... учета приобретения импортных товаров. 8) Проблемы учета МПЗ возникают у многих компаний кабельного телевидения, Интернет-провайдеров и других предприятий, использующих в работе кабельные сети. 2. Аудит производственных запасов 2.1 Планирование аудита МПЗ Целью аудиторской проверки материально-производственных запасов (МПЗ) является формирование мнения о достоверности показателей ...

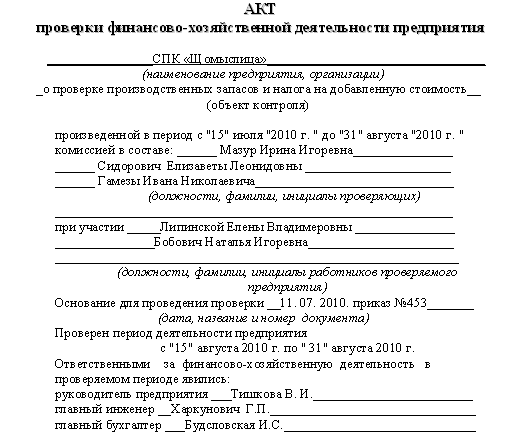

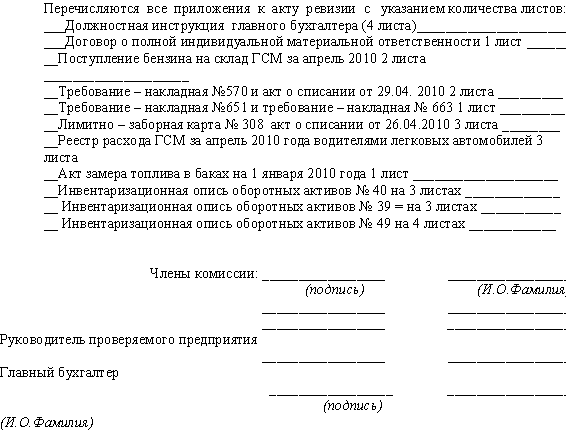

... № 210/161/151; Положение о приемке товаров по количеству и качеству, утвержденное постановлением Совета Министров Республики Беларусь от 03.09.2008 № 1290; 2. АУДИТ ПРОИЗВОДСТВЕННЫХ ЗАПАСОВ И НАЛОГА НА ДОБАВЛЕННУЮ СТОИМОСТЬ 2.1 Проверка состояния складского хозяйства и обеспечения сохранности производственных запасов Для осуществления непрерывности процессов расширенного производства ...

0 комментариев