Навигация

Выбор измерительных инструментов

2.4.2.4 Выбор измерительных инструментов

Измерительный инструмент выбирается в зависимости от вида измеряемой поверхности, размеров поверхности, точности механической обработки, типа производства. Для контроля заданной точности запроектированы жесткие калибры, а также универсальные мерительные средства. Оборудование и технологическая оснастка внесены в комплект технологических документов.

2.5 Составление маршрутной технологии

Маршрутная карта – это документ, который содержит описание технологического процесса изготовления детали по всем операциям в технологической последовательности с указанием данных по оборудованию, оснастке, материалу, трудовым нормативам.

Маршрутный технологический процесс разработан на основе анализа конструкторского чертежа детали и обоснованного выбора заготовки. Этот этап является наиболее ответственной частью проектирования технологического процесса, потому что здесь решаются следующие задачи:

- снятие основного припуска (черновая обработка);

- получение заданных размеров, формы и взаимного расположения поверхностей;

- получение заданной чистоты поверхности и качества поверхностного слоя.

Последовательность обработки детали “Стакан” представлена маршрутным технологическим процессом, входящим в комплект технологической документации.

Типовой технологический процесс ускоренного фосфатирования деталей.

Для детали 2А38.02.038 “Стакан” данное покрытие является неокончательным: оно проводится до испытания детали, а затем деталь еще покрывается лаком. Нанесение покрытия осуществляется гальваническим методом.

| № операции | Оборудование и приспособления | Состав раствора, наименование, марка | Кол-во вещества г/л | Температура, С | Время выдержки, мин. |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Подготовительные операции | |||||

| 0010 Контрольная | Стол контролера ОС-20 | ||||

| Содержание операции | |||||

| 1. Проверить детали на чистоту поверхностей. | |||||

| 2. Детали, поступающие на фосфатирование, не должны иметь на поверхности ржавчины, окалины, смазки. | |||||

| 0020 Подготовительная | Стол монтажный ОС-531 | ||||

| Содержание операции | |||||

| 1. Изолировать участки, не подлежащие фосфатированию. | |||||

| 2. Смонтировать детали на приспособлении. | |||||

| 3. Поместить детали в ванну химического обезжиривания. | |||||

| Ванна обезжиривания | Сода кальцинированная техническая ГОСТ 5100-85 | 20-30 | 80-100 | 10-60 | |

| Примечание | |||||

| * Детали, поступающие непосредственно после пескоструйной обработки, допускается не обезжиривать. | |||||

| Тринатрийфосфат ГОСТ 201-76 | 20-30 | ||||

| * Допускается детали изделий ЗУБК обезжиривать в нефрасе С2-80/120 ТУ 38.401-67-108-92 с последующей сушкой на воздухе и протиркой салфеткой обтирочной 205 РСФСРТУ-498-379-01-87. | |||||

| Стекло натриевое жидкое содовое А ГОСТ 13078-67 | 5-10 | ||||

| Вспомогательное вещество ОП-7 ГОСТ 8433-87 | 3-5 | ||||

| 4. Промыть детали в горячей воде. | |||||

| Ванна промывки | Вода питьевая проточная ГОСТ 51232-98 | 60-90 | 2-3 погружения | ||

| Особые указания: термометр ТТП4…6 ТУ 25-2021.010-89. | |||||

Нанесение покрытия | |||||

| 0030 Фосфатирование | Ванна фосфатирования | ||||

| Содержание операции | |||||

| 1. Поместить детали в ванну фосфатирования. | |||||

| Особые указания: часы любого типа. | |||||

| 2. Прогреть детали в ванне фосфатирования. | |||||

| 85-95 | 1-3 | ||||

| Особые указания: допускается производить прогрев детали в ванне горячей промывки. | |||||

| 3. Химическое фосфатирование деталей. | |||||

| Препарат «Мажер» | 30-35 | 85-88 | 15-20 | ||

| Цинк азотнокислый 6-водный Х.У. ГОСТ 5106-77 Общая кислотность 40-60 «точек», свободная кислотность 2,5-6 «точек» | 55-65 | ||||

| Примечания | |||||

| * Мелкие детали в корзинах или в сетках необходимо встряхивать для смещения мест прилегания деталей друг к другу и для удаления газа. | |||||

| * Детали на приспособлении и приспособления в ванне необходимо располагать так, чтобы в полостях и углублениях сложных деталей не могли образовываться воздушные мешки. | |||||

| Особые указания: при фосфатировании на автомате АЛХ-78 промывку в непроточной воде после пассивирования допускается не производить. | |||||

| * Налет нерастворимых солей, который может образовываться на поверхности детали, удаляется волосяными щетками при промывке в воде (операция 0030, переход 4). | |||||

| 4. Промыть детали в холодной воде. | |||||

| Ванна промывки | Вода питьевая проточная ГОСТ 51232-98 | T, воды | 2-3 погружения | ||

Окончательные операции | |||||

| 0040 Пассивирование | |||||

| Содержание операции | |||||

| 1. Поместить детали в ванну пассивирования. | |||||

| Ванна пассивирования | 1. Калийбихромат технический сорт 1 ГОСТ 2652-71 | 80-100 | 50-80 | 5-10 | |

| 2. Промыть детали в непроточной воде (экономник). | |||||

| Ванна промывки | Вода питьевая | Т, воды | 3-4 погружен. | ||

| Особые указания: приспособления с деталями допускается погружать в экономник на 2/3 их высоты (не менее). | |||||

| 2. Калийбихромат технический сорт 1 ГОСТ 2652-78 | 3-6 | 80-85 | 15-20 | ||

| Особые указания: в операции 0040 переходы 3,4 после применения раствора №2 не производить. | |||||

| 3. Промыть детали в холодной воде. | |||||

| Ванна промывки | Вода питьевая проточная ГОСТ 51232-98 | T, воды | 2-3 погружения | ||

| 4. Промыть детали в горячей воде. | |||||

| Ванна промывки | Вода питьевая проточная ГОСТ 51232-98 | 60-90 | 2-3 погружения | ||

| 0050 Сушка | Сушильный шкаф | 110-115 | 20-30 | ||

| Примечание | |||||

| * Допускается сушка сжатым воздухом, кроме сварных и клепаных сборок отд. 1.Сварные и клепаные сборки отд. 5 сушить сжатым воздухом в течении 2-3 минут, затем сушить на воздухе до полного охлаждения. | |||||

| 0060 Демонтаж приспособлений | |||||

| 0065 Протирка | |||||

| Особые указания: детали по хромированным поверхностям протереть обтирочным материалом для удаления солей фосфата. | |||||

| 0070 Контрольная | Стол контролера ОС-20 | ||||

| 0080 Монтаж приспособлений для промасливания деталей | |||||

| 0090 Промаслива-ние | |||||

| Содержание операции | |||||

| 1. Поместить детали в ванну промасливания. | |||||

| Ванна промасливания | Масло индустриальное И-20А сорт 1 ГОСТ 20799-88 или масло индустриальное И-8А сорт 1 ГОСТ 20799-88 | 105-115 | 2-5 | ||

| Особые указания: детали, имеющие местное промасливание, допускается промасливать ветошью, пропитанной маслом с температурой не ниже 40С. | |||||

| 2. Расположить детали на столе для обтекания масла. | |||||

| Стол для стока масла | 2-3 | ||||

| 3. Протереть смазанные детали салфеткой обтирочной. | |||||

| Примечания | |||||

| * Номенклатуру деталей, подвергающихся промасливанию (операции 0080-0090), смотреть в ведомости покрытий. | |||||

| * Пропитку деталей лаком (смотреть технологический процесс и ведомость лакокрасочных покрытий) производить непосредственно после операции 0070, но не позднее, чем через 24 часа после окончания процесса фосфатирования сварных и клепаных сборок, которые поступают на пропитку лаком в другие цеха завода. | |||||

Контроль покрытия

Визуальный контроль (по внешнему виду детали):

- на поверхности детали не допускается закатанная окалина, заусенцы;

- поверхность после механической обработки должна быть без видимого слоя смазки или эмульсии, металлической стружки, пыли и продуктов коррозии;

- швы на сварных и паяных деталях должны быть зачищены по всему периметру и исключать затекание электролита в зазор.

Для мелких деталей проверяют 2-5% деталей от общего количества. Внешнему осмотру подвергаются все детали при естественном или искусственном освещении. Цвет покрытия от светло-серого до черного, в зависимости от марки металла, предварительной, механической и термической обработки.

На фосфатированных деталях не допускается:

а) сажистый (рыхлый) осадок;

б) ржавчина и зеленые пятна.

Допускается:

а) разнокристалличность на участках местной закалки, сварки, наклепа, различной шероховатости поверхности, т.е. неоднородность цвета на одной и той же детали;

б) белый налет, удаляемый протиркой;

в) следы медного электрода на деталях, сваренных точечной или роликовой сваркой;

г) отдельные пятна от потеков воды;

д) отдельные пятна от хромовых солей вокруг отверстий, пор, раковин, в местах контакта деталей с приспособлением и местах сопряжения неразъемных сборочных единиц;

е) отсутствие фосфатного покрытия в местах контактов тяжелых крупнокалиберных деталей с приспособлением, а также в глухих узких отверстиях.

После испытания деталей производится окончательное покрытие лаком.

Карта типового технологического процесса нанесения лакокрасочных покрытий.

| № операции | Оборудование и приспособления | Состав раствора, наименование, марка | Температура, С |

| 1 | 2 | 3 | 4 |

| 0010 Подготовка | Рабочий стол 5. ОС. 79. А | ||

| Содержание операции | |||

| 1. Промыть поверхности деталей и сборок салфеткой, смоченной в уайт-спирте. Промыть мелкие детали в ванне. | |||

| Приспособление для промыва деталей, салфетки обтирочные | |||

| 2. Протереть детали и сборки сухими и чистыми салфетками. | |||

| 3. Просушить детали и сборки на воздухе. | |||

| 15-35 | |||

| 4. Предохранить на деталях и сборках от попадания лака поверхности, не подлежащие покрытию. | |||

| Лента ПВХ 15*0,20 голубая 1 сорт | |||

| 0020 Контроль | |||

| 0030 Пропиточная | |||

| Содержание операции | |||

| 1. Приготовить рабочий состав лака. | |||

| Рабочий стол, тара для лакокрасочных участков | Клей БФ-4 ГОСТ 12172-74; вязкость клея 13- для пропитки, 15- для пульверизатора. Растворитель 646 ГОСТ 18188-72; вязкость растворителя 11- для пропитки, 15- окунанием. Нигрозин спирторастворимый А черный ГОСТ 9307-78. | ||

| 2. Протирать детали и сборки первым слоем лака. | |||

| 3. Удалить потеки лака с поверхности детали. | |||

| 4. Просушить лак на воздухе. | |||

| 15-35 | |||

| 5. Протирать детали и сборки вторым слоем лака. | |||

| 6. Просушить лак на воздухе. | |||

| 15-35 | |||

| 7. Удалить изоляцию и протереть от лака поверхности, не подлежащие покрытию. | |||

| 8. Просушить лак в сушильном шкафу. | |||

| 150-180 | |||

| 9. Охладить детали и сборки на воздухе. | |||

| 15-35 | |||

| 0040 Контроль | |||

| 0050 Исправление дефектов пропитки | |||

| Содержание операции | |||

| 1. Зашлифовать дефектные места. | |||

| 2. Протереть поверхности деталей салфеткой, смоченной в уайт-спирте . | |||

| 3. Просушить детали на воздухе. | |||

| 15-35 | |||

| 4. Пропитать дефектные места. | |||

| Вязкость 13-15 | |||

| 5. Просушить детали на воздухе. | |||

| 15-35 | |||

| 6. Просушить детали в сушильном шкафу. | |||

| 150-180 | |||

| 7. Охладить детали на воздухе. | |||

| 15-35 | |||

| 0060 Контроль | |||

| Примечания | |||

| 1* Пропитку лаком производить не позднее 24 часов после выполнения операции фосфатирования. | |||

| 2* Допускается обезжиривание деталей производить растворителем нефрас С2-80/120. | |||

| 3* Детали, не технологичные для пропитки из краскораспылителя, допускается пропитывать методом окунания с последующим удалением потеков. | |||

| 4* Перед пропиткой поверхности деталей и сборок, труднодоступных для покрытия из краскораспылителя, покрыть лаком с помощью кисти КХЖК-2 любого типа. | |||

| 5* При пропитке деталей в два слоя, первую пропитку деталей, отдельные поверхности которых невозможно покрыть из краскораспылителя (пазы, глубокие отверстия и т.д.), производить окунанием в ванне с лаком. | |||

| 6* Снятие потеков лака после пропитки окунанием необходимо производить через 1-2 минуты, чтобы лак не успел просохнуть. | |||

| 7* Нанесение лака на поверхности деталей и сборок из краскораспылителя производить тонкими слоями. Особенно тщательно выполнять это правило при покрытии пружин и проволочных деталей. | |||

| 8* Для деталей, пропитываемых в один слой, переходы 4 и 5 операции 0030 не выполнять, сушку лака производить согласно переходам 6,7,8 операции 0030. | |||

| 9* Отсчет продолжительности сушки начинать при достижении температуры в сушильном шкафу 150 С. | |||

| 10* Промасливание поверхностей, указанных на чертеже, производить после пропитки и сушки. | |||

| 11* Для шлифовки дефектных мест (операция 0050 переход 1) допускается применять другие типы шкурок. | |||

| 12* Сушку фосфатно-лакового покрытия тяжелых и крупногабаритных деталей и сборок производить при температуре 15-35 С в течении 24 часов. | |||

| 13* Пропитку бесцветным лаком поверхностей, указанных на эскизах детали 02.001; 02.023; 02.026; 02.028; изделия 2А42 производить согласно т/п 0504.01279.00031, сушить лак при температуре 15-35 С в течении 20-60 минут. Затем предохранить эти поверхности от попадания черного лака и произвести пропитку черным лаком. | |||

| 14* Пропитку бесцветным лаком участков Ж, К, И, детали 02.023 изделия 2А42 допускается производить кистью или шомполом. | |||

Похожие работы

... к началу обучения, соотношение с качествами личности молодого специалиста, – является первоосновой количества и качества работы ВУЗа по организации воспитывающего обучения (профессионального обучения, формирования творческого потенциала личности, ответа на вопросы о том, чему учить и как учить). Опираясь на приведенные выше базовые положения, естественнонаучные закономерности развития творческих ...

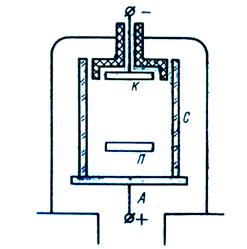

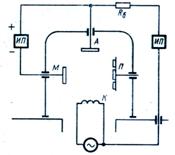

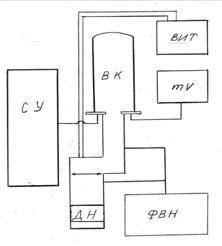

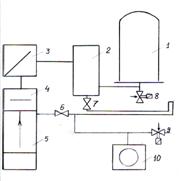

... напыления двух различных металлов путем поочередного подключения испарителей к силовому блоку питания, а также была оснащена заслонкой с управлением электромагнитом. 2.1. Конструкция и принцип работы базовой лабораторной установки вакуумного напыления 2.1.1. Блок-схема Установка состоит из трех основных структурных единиц. Это, собственно, вакуумная камера, в которой производится нанесение ...

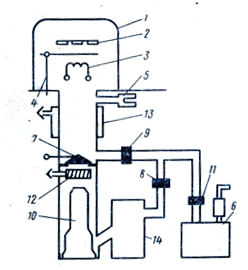

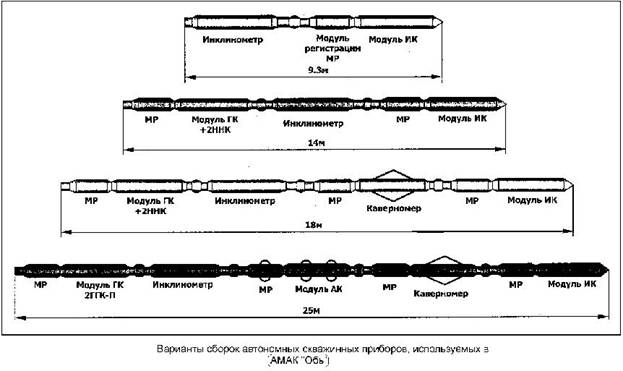

... на скорость бурения. Возникает двойная необходимость регистрации технологических параметров – для оптимизации бурения и для решения геологических задач. Назначение наддолотного модуля, устройство и работа модуля Модуль (рис.3.10.) предназначен для измерения технологических и геофизических параметров непосредственно около долота, в процессе бурения гидравлическими забойными двигателями и передачи ...

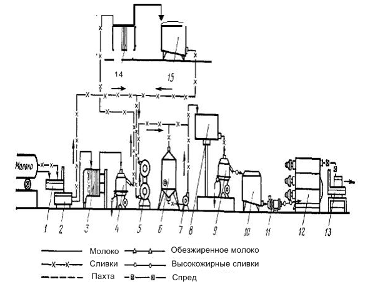

... 13 — стол и весы; 14 — охладитель пластинчатый; 15 — емкость для резервирования сливок. 3. Сравнительная характеристика технологического оборудования Спред вырабатывается с помощью аналогичного оборудования что и сливочное масло. Оборудование для производства сливочного масла делится на оборудование для подготовительных операций и оборудование для выработки сливочного масла. Подготовительные ...

0 комментариев