Навигация

Выбор маршрутов обработки поверхностей

3.2 Выбор маршрутов обработки поверхностей

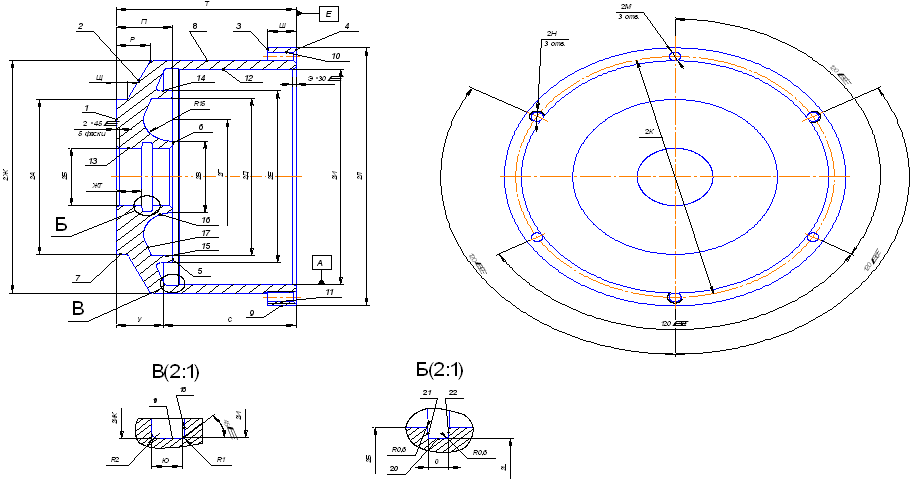

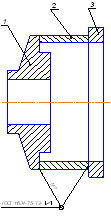

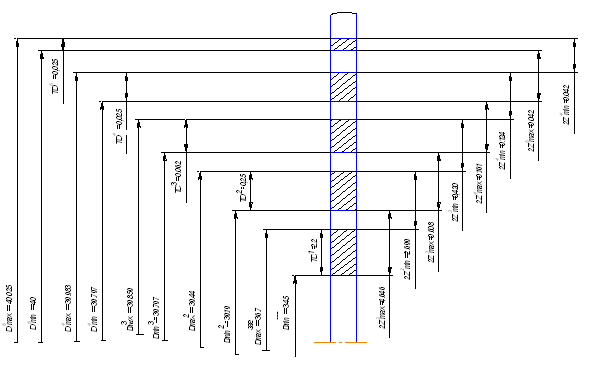

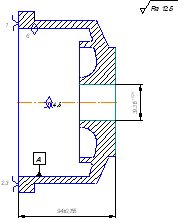

Методы механической обработки поверхностей детали и их последовательность назначаем в соответствии с рекомендациями [3], [4] в зависимости от заданного квалитета точности и шероховатости. При выборе оптимального маршрута обработки отдают предпочтение варианту с наименьшим суммарным коэффициентом трудоёмкости. Наиболее предпочтительный маршрут обработки поверхностей данной детали представлен в таблице 3.2.

Таблица 3.2

Маршруты обработки поверхностей| № пов. | Квалитет точности | Шероховатость Ra. | Маршрут обработки | Коэффициент трудоёмкости |

| 1 | 12 | 3,2 | Ф, Фч, ТО | 2,0 |

| 2 | 12 | 3,2 | Тч, ТО | 1,2 |

| 3 | 12 | 3,2 | Т, Тч, ТО | 2,2 |

| 4 | 10 | 3,2 | Т, Тч, ТО | 2,2 |

| 5 | 12 | 3,2 | Тч, ТО | 1,2 |

| 6 | 12 | 3,2 | Т, Тч, ТО | 2,2 |

| 7 | 12 | 3,2 | Т, Тч, ТО | 2,2 |

| 8 | 12 | 3,2 | Т, Тч, Мд, ТО | 2,8 |

| 9 | 12 | 3,2 | Т, Тч, ТО | 2,2 |

| 10 | 10 | 3,2 | Т, Тч, Ш, ТО | 3,1 |

| 11 | 10 | 3,2 | Тч, ТО | 1,2 |

| 12 | 10 | 3,2 | Тч, Ш, ТО | 2,8 |

| 13 | 7 | 0,8 | Т, Тч, ТО, Ш, Шч | 4,3 |

| 14 | 12 | 3,2 | Тч, ТО | 1,2 |

| 15 | 12 | 3,2 | Тч, ТО | 1,2 |

| 16 | 10 | 3,2 | Т, Тч, Ш, ТО | 3,1 |

| 17 | 12 | 3,2 | Тч, ТО | 1,2 |

| 18 | 7 | 0,8 | Т, Тч, ТО, Ш, Шч | 4,3 |

| 19 | 12 | 3,2 | Тч, ТО | 1,2 |

| 20 | 5 | 0,4 | Т, Тч, ТО, Ш, Шч | 4,3 |

| 21 | 12 | 3,2 | Тч, ТО | 1,2 |

| 22 | 8 | 0,8 | Тч, ТО, Ш, Шч | 4,0 |

| 23 | 8 | 0,8 | Т, Тч, ТО, Ш | 3,1 |

| 24 | 12 | 3,2 | Т, Тч, ТО | 2,2 |

| 25 | 12 | 3,2 | Ф, ТО | 1,0 |

| 26 | 10 | 3,2 | Ф, Фч, ТО | 2,0 |

| 27 | 12 | 3,2 | Ф, ТО | 1,0 |

| 28 | 10 | 1,6 | Ф, Фч, ТО | 2,0 |

| 29 | 10 | 1,6 | Ф, Фч, ТО | 2,0 |

| 30 | 12 | 3,2 | Фч, ТО | 1,0 |

| 31 | 12 | 3,2 | Фч, ТО | 1,0 |

| 32 | 10 | 1,6 | Ф, Фч, ТО | 2,0 |

| 33 | 10 | 1,6 | Ф, Фч, ТО | 2,0 |

| 34 | 6 | 3,2 | С, Мд, ТО, Рб, Рк | 4,0 |

| 35 | 12 | 3,2 | С, З, Мд, ТО | 2,1 |

| 36 | 6 | 3,2 | С, Мд, ТО, Рб, Рк | 4,0 |

| 37 | 12 | 3,2 | С, З, Мд, ТО | 2,1 |

| 38 | 11 | 3,2 | Ф, ТО | 1,0 |

| 39 | 11 | 3,2 | Ф, ТО | 1,0 |

| 40 | 12 | 3,2 | С, Мд, ТО, Рб, Рк | 4,0 |

| 41 | 12 | 3,2 | С, Мд, ТО, Рб, Рк | 4,0 |

| 42 | 10 | 3,2 | Ф, ТО | 1,0 |

| 43 | 10 | 3,2 | Ф, ТО | 1,0 |

| 44 | 6 | 1,6 | С, ТО, ЦШ | 3,7 |

| 45 | 6 | 1,6 | С, ТО, ЦШ | 3,7 |

| Суммарный коэффициент трудоёмкости | 102,2 | |||

В таблице 3.1 обозначено: Т – точение черновое; Тч – точение чистовое; ТО – термообработка (цементация, закалка и отпуск); Мд – меднение (покрытие поверхности медью); Ш – шлифование предварительное; Шч – шлифование чистовое; ЦШ – центрошлифование; С – сверление; Рб – резьбонарезание; Рк – резьбокалибрование; Ф – фрезерование предварительное; З – зенкование; Фч – фрезерование чистовое.

Похожие работы

... поверхность, на остальные поверхности назначить припуски в соответствии с ГОСТ 26645-85; 5. Выбрать оборудование, приспособления, режущий инструмент, средства контроля; 6. Произвести нормирование технологического процесса изготовления корпуса гидроцилиндра; 7. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия; 8. Рассчитать и ...

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

... наружной поверхности назначаем с учетом рекомендаций - Rz=100, Т=150мкм. Рабочий чертеж корпуса клиноплунжерного патрона представлен на листе 1 проекта, чертеж заготовки не прилагается, т.к. заготовкой является прокат. 4. Разработка технологического маршрута и плана изготовления 4.1 Выбор методов обработки поверхностей корпуса Выбор методов обработки поверхностей детали резанием выполним ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

0 комментариев