Навигация

АНАЛИЗ ИСХОДНЫХ ДАННЫХ

1. АНАЛИЗ ИСХОДНЫХ ДАННЫХ

Задача раздела – на базе анализа технических требований к детали и годового объёма выпуска сформулировать задачи, которые необходимо решить в проекте для достижения цели, сформулированной во введении.

1.1 Анализ служебного назначения и условий работы деталей

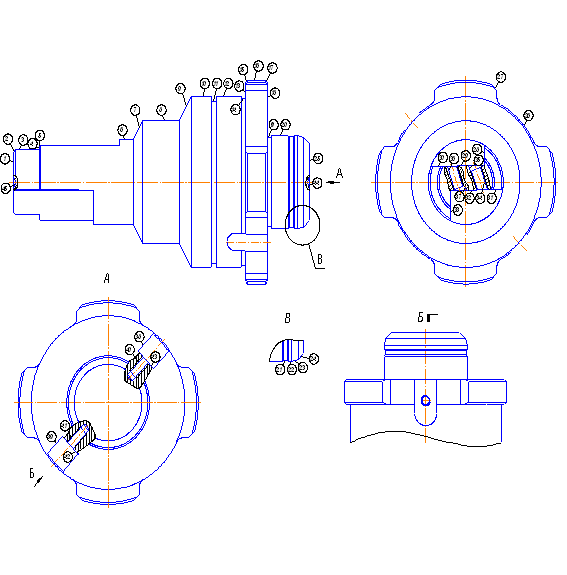

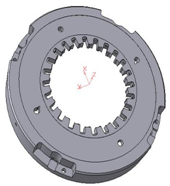

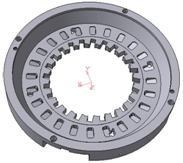

Деталь – корпус расточной оправки (лист 07.М15.--.10.0000) является частью сборного режущего инструмента – расточной оправки. Расточная оправка предназначена для расточки имеющегося отверстия в сплошном материале (конструкционные стали, а также неметаллические материалы), с целью повышения качества и точности выполняемого отверстия.

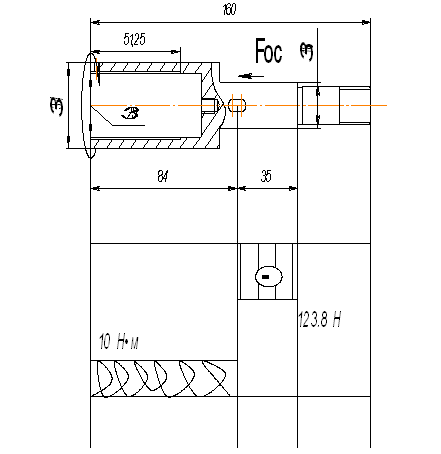

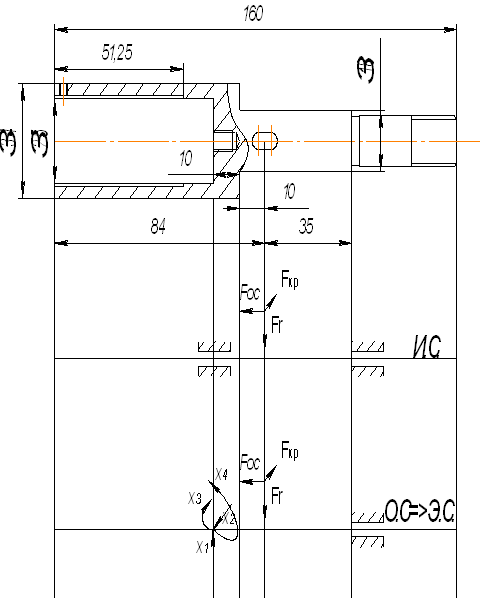

Корпус работает в условиях постоянных незначительных вибраций и в зоне высоких температур с воздействием на него агрессивных сред – (СОТС) смазывающе-охлаждающие технологические средства. Также деталь испытывает деформации, возникающие, по большей мере, за счет снятия неравномерного припуска. Наряду с этим, корпус подвергается скручиванию и сжатию под действием крутящего момента и осевой силы соответственно. Поэтому материал детали должен быть выбран с учётом того, что бы он мог противостоять выкрашиванию, быть износостойким, достаточно пластичным и твердым. А также он должен иметь высокий коэффициент теплопроводности. Для достижения выше перечисленных качеств материал должен подвергаться необходимой термической обработке. В то же время материал детали должен быть экономически целесообразен, т. е. иметь относительно низкую стоимость.

Выше указанным требованиям удовлетворяет материал низкоуглеродистая легированная сталь 20Х по ГОСТ 4543-71, имеющая следующий химический состав: углерода С = 0,17…0,25 %, кремния Si = 0,1…0,2 %, хрома Cr » 1,0 %. После цементации и закалки σв = 700 МПа, σт = 530 МПа, HRC 57…61, обрабатываемость резанием до термообработки – хорошая, Кv = 1,0 [1]. Следовательно, в качестве материала детали выбираем сталь 20Х.

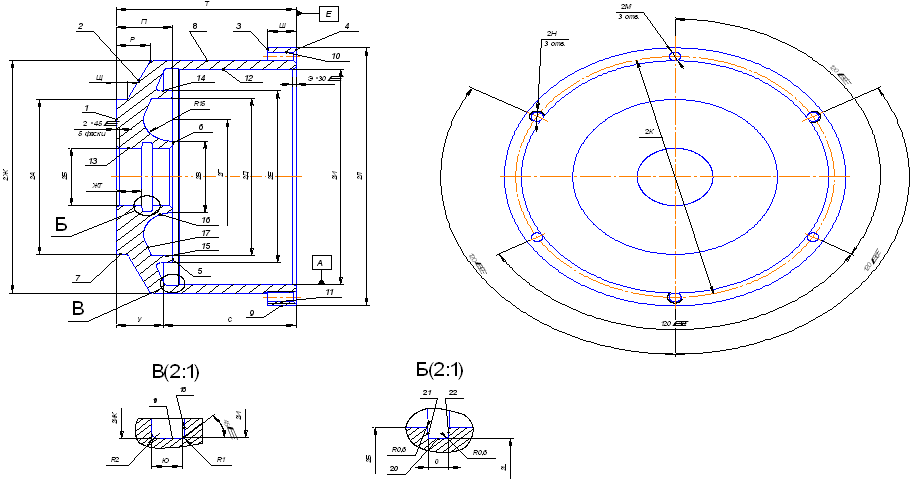

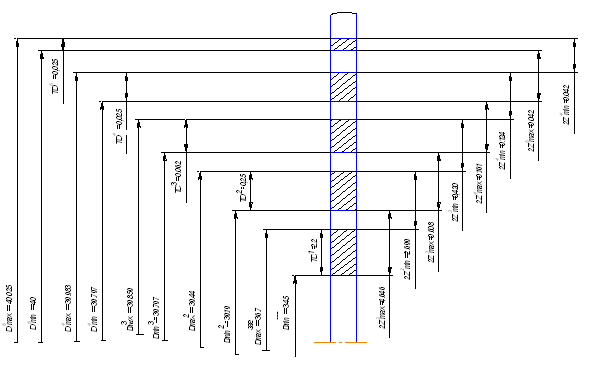

1.2 Систематизация поверхностей детали

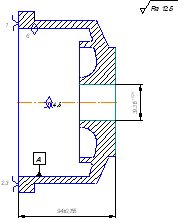

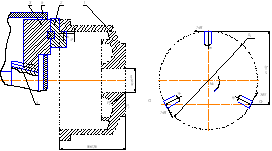

Целью систематизации является выявление тех поверхностей, которые имеют определяющее значение для качественного выполнения деталью своего служебного назначения. Все поверхности детали на эскизе (рис. 1.1) нумеруем и систематизируем по их назначению. Исполнительные поверхности (И), выполняющие служебные функции. Основные конструкторские базы (ОКБ), определяющие положение детали в узле. Вспомогательные конструкторские базы (ВКБ), определяющие положение присоединяемых деталей. Технологические базы (ТБ), служащие для ориентации заготовки в процессе её механической обработки. Технологические базы по признаку реализации делятся на естественные и искусственные. На эскизе рис. 1.1 обозначены только искусственные технологические базы. Свободные поверхности (С), не сопрягающиеся с другими деталями. Систематизация поверхностей приведена в таблице 1.1.

Таблица 1.1

Систематизация поверхностей детали

| ОКБ | 18, 20 |

| ВКБ | 10, 11, 12, 28, 29, 32, 33, 42, 43 |

| ИП | 34, 36, 38, 39, 40, 41 |

| ТБ | 44, 45 |

| С | Все остальные (см рис 1.1) |

Рис. 1.1. Эскиз детали с нумерацией поверхностей.

1.3 Анализ технологичности

Анализ технологичности конструкции корпуса будем проводить по следующим группам критериев (показателей):

· технологичность заготовки;

· технологичность общей конфигурации детали;

· технологичность базирования и закрепления;

· технологичность обрабатываемых поверхностей детали.

1.3.1 Технологичность заготовки

Заготовка для детали корпус изготовлена из низкоуглеродистой легированной стали 20Х ГОСТ 4543-71 с целью того, чтобы создать такую структуру материала, которая бала бы одновременно прочной, износостойкой и при этом пластичной – чтобы гасить вибрации, возникающие в процессе расточки отверстий данной борштангой. После необходимой термо обработки наружные цементированные слои материала детали получаются достаточно твердыми HRC 59, а середина «сырой» (не закалённой). Учитывая годовую программу выпуска, а так же то, что перепад диаметральных размеров значительный, то возможно в качестве получения исходной заготовки целесообразнее принять горячую объемную штамповку [2]. Поэтому получение заготовки данным методом не вызывает значительных затруднений.

Возможно использование унифицированной заготовки (возможность использования одинаковых заготовок для групп деталей), что тоже в свою очередь повышает технологичность заготовки. Таким образом, с точки зрения получения заготовки, деталь можно считать технологичной.

1.3.2 Технологичность общей конфигурации деталиРабочий чертеж корпуса содержит необходимую графическую и техническую информацию для полного представления его конструкции. Указаны размеры с их отклонениями от номинала, проставлена требуемая шероховатость, большинство отклонений от правильных геометрических форм. Радиусы закруглений и фаски выполняются по ГОСТ 10948-64, форма и размеры канавок – по ГОСТ 8820-69. Такая унификация упростит обработку и контроль этих элементов корпуса. Нетехнологичны в данной детали отверстия под резьбу М6, выполненные под углом 20˚ к вертикали и предназначенные для крепления режущих вставок на корпусе, а так же отверстия под резьбу М5, выполненные в пазах под шпонки и предназначенные для их крепления на корпусе. Следовательно, для обработки этих отверстий необходимо применение инструментов с удлинением, а так же применение кондукторных плит. Эти элементы определяются исходя из конструктивных соображений, и изменить их, по-видимому, затруднительно. В остальном, деталь достаточно технологична, допускает применение высокопроизводительных режимов обработки, имеет хорошие базовые поверхности для первоначальных операций и довольно проста по конструкции. Все поверхности корпуса доступны для контроля. Возможно применение простых средств технического оснащения. Таким образом, с точки зрения общей конфигурации детали, её можно считать технологичной.

Похожие работы

... поверхность, на остальные поверхности назначить припуски в соответствии с ГОСТ 26645-85; 5. Выбрать оборудование, приспособления, режущий инструмент, средства контроля; 6. Произвести нормирование технологического процесса изготовления корпуса гидроцилиндра; 7. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия; 8. Рассчитать и ...

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

... наружной поверхности назначаем с учетом рекомендаций - Rz=100, Т=150мкм. Рабочий чертеж корпуса клиноплунжерного патрона представлен на листе 1 проекта, чертеж заготовки не прилагается, т.к. заготовкой является прокат. 4. Разработка технологического маршрута и плана изготовления 4.1 Выбор методов обработки поверхностей корпуса Выбор методов обработки поверхностей детали резанием выполним ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

0 комментариев