Навигация

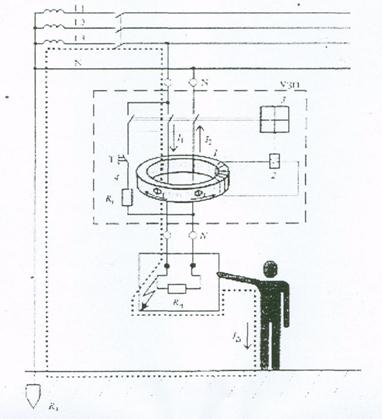

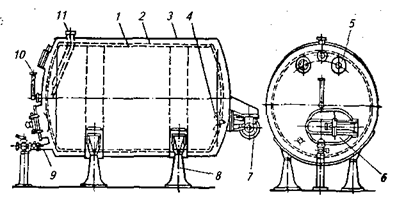

Автоматизированная постеризационно-охладительная установка ОП-2-У5

1.3 Автоматизированная постеризационно-охладительная установка ОП-2-У5

Тк = 70,

| R = | 70 | = 2 |

| 35 |

tр. ц. = 2 · (35 + 2) = 74

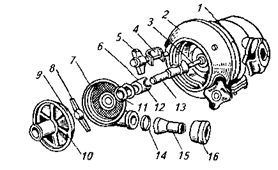

1.4 Гомогенизатор А1-ОГМ-5

Тк = 75,

| R = | 75 | = 2,1 |

| 35 |

tр. ц. = 2,1 (35) = 73,5

1.5 Насос Г2-ОПБ Тк = 50,

| R = | 50 | = 1,4 |

| 35 |

tр. ц. = 1,4 (35) = 49

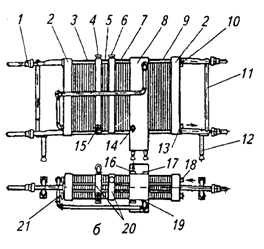

1.6 Автоматизированная пластинчатая охладительная установка

ООУ-МУ-4

Тк = 70,

| R = | 70 | = 2 |

| 35 |

tр. ц. = 2 (35 + 1) = 72

1.7 Резервуар-термос В2-ОМВ-2,5

Тк = 40,

| R = | 40 | = 1,14 |

| 35 |

tр. ц. = 1,14 (35·1+ 21·1 +7·2 +20·1) = 117

1.8 Заквасочник Я1-ОСВ-3

Тк = 50,

| R = | 50 | = 1,4 |

| 35 |

tр. ц. = 1,4 (21·1 + 2·7 + 17) = 72,8

1.9 Насос Г2-ОПА Тк = 50,

| R = | 50 | = 1,4 |

| 35 |

tр. ц. = 1,4 (35) = 49

1.10 Резервуар-термос В

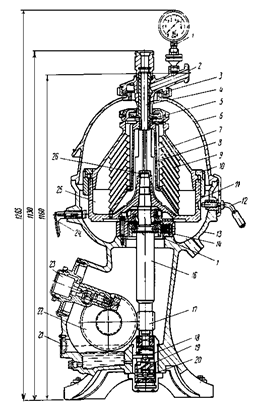

1.11. Насос НРМ-2

Тк = 60,

| R = | 60 | = 1,7 |

| 35 |

tр. ц. = 1,7 (35) = 59,5

1.12. Ванна созревания сливок ВСГМ-400

Тк = 50,

| R = | 50 | = 1,4 |

| 35 |

tр. ц. = 1,4 (35 + 21 + 21 +17) = 131,6

2. Годовая трудоемкость осмотров и ремонтовТi = R (КоΣо + КтΣт + КсΣс + КокΣк)

где: Σо, Σт, Σс, Σк - соответственно суммарное количество осмотров, текущих, средних и капитальных ремонтов.

2.1 Насос Г2-ОГБ

Т = 1,4· 3 = 4,2

2.2 Весы СМИ-500

Т = 1,3· 1 = 1,3

2.3 Автоматизированная пастеризовочно-охлаждающая установка

ОП-2-У5

Т = 2· 2 = 4

2.4 Гомогенезатор А1-ОГМ-5

Т = 2,5

2.5 Насос Г2-ОПБ

Т = 1,4· 0 = 0

2.6 Автоматизированная пластинчатая охладительная установка

ООУ-МУ-4

Т = 2· 1 = 2

2.7 Резервуар-термос В2-ОМВ-2,5

Т = 1,3· (7 + 7) = 18,2

2.8 Заквасочник Я1-ОСВ-3

Т = 1,4· (21 + 21 + 17) = 82,6

2.9 Насос Г2-ОПА

Т = 1,4 · 0 = 0

2.10 Резервуар-термос В2-ОМВ-3

Т = 1,3 · (35 + 42 + 21 + 21) = 154,7

2.11 Сепаратор ОСП-3М

Т = 1,4 · 22 = 2,8

2.12. Резервуар-термос В2-ОМВ-2,5

Т = 1,3 · (35 + 21 + 21 + 18) = 123,5

2.13. Ванна для калье ВК-1

Т = 1,3 · (35 + 63 + 42 + 36) = 228,8

2.14. Пресс тележка ПТ-1

Т = 1,3 · (7 + 7) = 18,2

2.15. Ванна длительной пастеризации ВДП-300

Т = 1,4 · 1 = 1,4

2.16. Насос НРМ-2

Т = 1,3 · 0 = 0

2.17. Ванна созревания сливок ВСГМ-400

Т = 1,4· (35 + 21 + 21 + 17) = 131,6

3. Общая трудоемкость ремонтных работ

Общую трудоемкость ремонтных работ определяют суммированием годовой трудоемкости работ всех видов оборудования на предприятии.

n

Тобщ = Σ · Тi

i=1

Тобщ = 776,7

4. Определение численности работающихИсходя из общей трудоемкости работ и после заполнения таблицы "Разделение трудоемкостей работ по участкам" мы пришли к выводу, что содержать большой штат рабочих не целесообразно, так как фонд рабочего времени одного рабочего составляет 1820 чел·час, а общая трудоемкость работ 776,7 чел·час.

Исходя из этого принимаем численность рабочих равной 1 чел, который будет обслуживать и производить ремонт оборудования.

Часть II Введение

Целью данной части курсового проекта является разработка и организация технического процесса ремонта машин, расчет числа ремонтников и обоснование программы работ предприятия, обоснование трудоемкости ремонта изделия и объема работ мастерской.

Проектирование ремонтной мастерской, расчет годового календарного плана работ, определение состава участников и вспомогательных помещений, распределение трудоемкости по участкам.

Проектирование технологического процесса восстановления детали.

Технико - экономическая оценка мастерской, определение стоимости основных производственных фондов, расчет себестоимости ремонта, прибыли, производительности труда и самоокупаемости.

Глава I. Расчет годовой программы работДля поддержания технологического оборудования в исправном состоянии действует система планово-предупредительного ремонта, которая включает в себя межремонтное обслуживание, профилактические осмотры, текущий, средний и капитальный ремонты.

Планирование осмотров и ремонтов осуществляется путем составления годовых и месячных планов-графиков на основе типовой структуры и продолжительности межремонтных циклов, межремонтных и межосмотровых периодов для отдельных видов оборудования.

Система ППР предусматривает применительно к различным видам оборудования и условиям его эксплуатации разную продолжительность ремонтных циклов, межремонтных и межосмотровых периодов.

Ремонтным циклом для оборудования находящегося в эксплуатации является период работы между двумя полноценными капитальными ремонтами, для вновь установленного оборудования - период работы машины от начала ввода ее в эксплуатацию до первого капитального ремонта. В течение одного ремонтного цикла проводят несколько осмотров, текущих ремонтов и один капитальный ремонт. Повторяющаяся последовательность различных видов ремонта и осмотров в одном цикле называется структурой ремонтного цикла. Сроки выполнения капитального ремонта совпадают со сроками производственного планового осмотра и текущего ремонта со сроками выполнения планового осмотра. Период времени между двумя плановыми осмотрами называется межосмотровым периодом.

1. Среднегодовое количество ремонтов и осмотров| Nк = | Нn | ; | Nс = | Нn | ; | Nт = | Нn | ; | Nо = | Нn |

| hк | hс-Nк | hт- (Nк+Nс) | hо- (Nк+Nс+Nт) |

где: Nк, Nс, Nт, Nо - соответственно количество капитальных, средних, текущих ремонтов и осмотров; hк, hс, hт, hо - продолжительность ремонтного цикла, межремонтных и межосмотровых периодов; Н - плановая годовая наработка машин; n - количество машин данного вида.

Похожие работы

... - применение на фермах прогрессивных способов содержания, комплексной механизации и рациональных технологических решений; - выполнения комплекса ветеринарно-профилактических мероприятий и т.д. Интенсивная технология производства молока должна объединить все эти факторы в единый технологический процесс, направленный на получение максимальной продуктивности при экономном расходовании ресурсов. ...

енденция увеличения составляющей в себестоимости продукции со стороны топливно-энергетических ресурсов, что влечет за собой острую необходимость в их экономном использовании. 1.4.Анализ электрохозяйства Шушенского МКК. Шушенский молочно-консервный комбинат запитан от линии ОАО КрасЭнерго. Одно основное питание КЛ-10кВ (Ф-31-24) и резервные КЛ-10 кв. (Ф-31-15), КЛ-10кВ (Ф-31-9). Прием ...

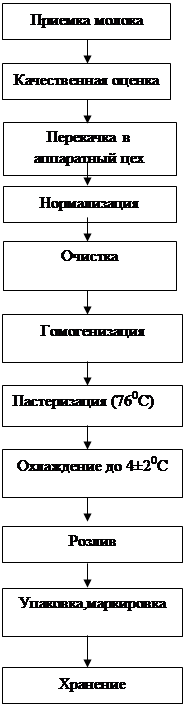

... с м.д.ж. 3,2% ü Сыр Адыгейский с м.д.ж. 45% ü Масло сладко сливочное с м.д.ж.73% Рассчитываем объем выработки молочных продуктов на предприятии по формуле (1): Мi =, (1) где Мi – масса вырабатываемого в сутки i-го вида цельномолочной продукции, кг; r – численность населения зоны снабжения молочными продуктами, чел.; Рi– норма потребления i-го вида ...

... для закваски с шаровым клапаном 1 Танк двустенный ОТК-6 для сквашивания молока емкостью 6 тыс. л каждый .4 Фасовочно-упаковочный автомат М6-ОПЗ-Е 1 Данная технологическая линия производства кисломолочных напитков резервуарным способом рассчитана на производительность 12 т в сутки. Техническая характеристика линии Производительность л в сутки - 12000 Режим работы двухсменный Температура ...

0 комментариев